(54) СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ШТАМПОВ

значениях отношений , местных напряжений, возникающих в местах резких изменений формы гравюры штампа, к номинальным напряжениям известный способ упрочнения недостаточно эффективен. Этот недостаток обусловлен тем, что дополнительный нагрев не в состоянии обеспечить образование остаточных сжимающих напряжения высокой интенсивности, способных повысить усталостную прочность штампов.

Цель изобретения - повышение эксплуатаиконного ресурса штампов.

Это достигается тем, что в способе, включаюшем подогрев, индукционный нагрев зон образования усталостных трещин до. температуры на 5.0-100° С выше точки Асз, объемный нагрев до температуры закалки, постуживание, закалку и отпуск, перед подогревом в зонах образования усталостных троцин выполняют наплывы, возвышающиеся над поверх ностью гравюры на величину, соответствуюшую допустимой глубине образования усталостных трешин, а удаление наплывов, осуществляют вдавливанием во время подстуживания.

В результате вдавливания наплывов возникают, благодаря стеснению металла, остаточные напряжения сжатия, которые закрепляются мелкодисперсными частицами карбидной фазы, выделяющимися в период поПстуживания аустенита. При закалке изделия эти остаточные напряжения сжатия наследуются мартенситом и почти не растрачиваются при вьшолнении конечной операции - отпуска. Таким образом,отличительные признаки предлагаемого способа обеспечивают образование на участках развития усталостных трещин интенсивных термически устойчивых остаточных напряжений сжатия, что повышает стойкостный ресурс штамповых изделий.

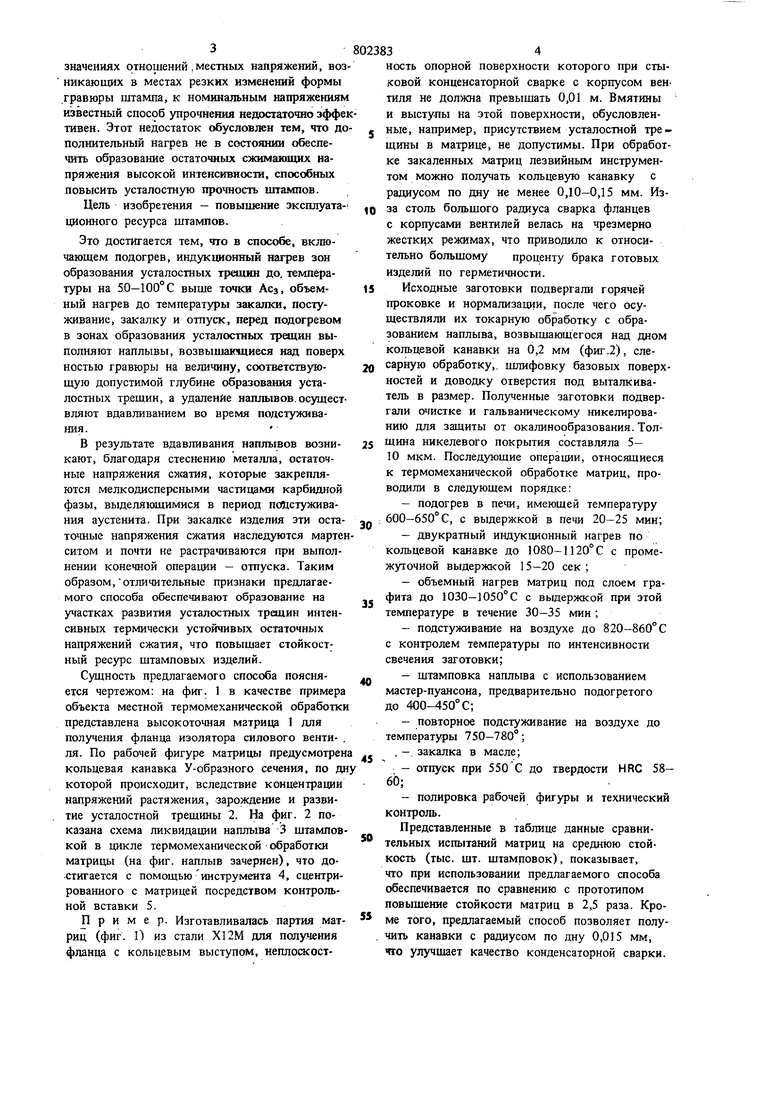

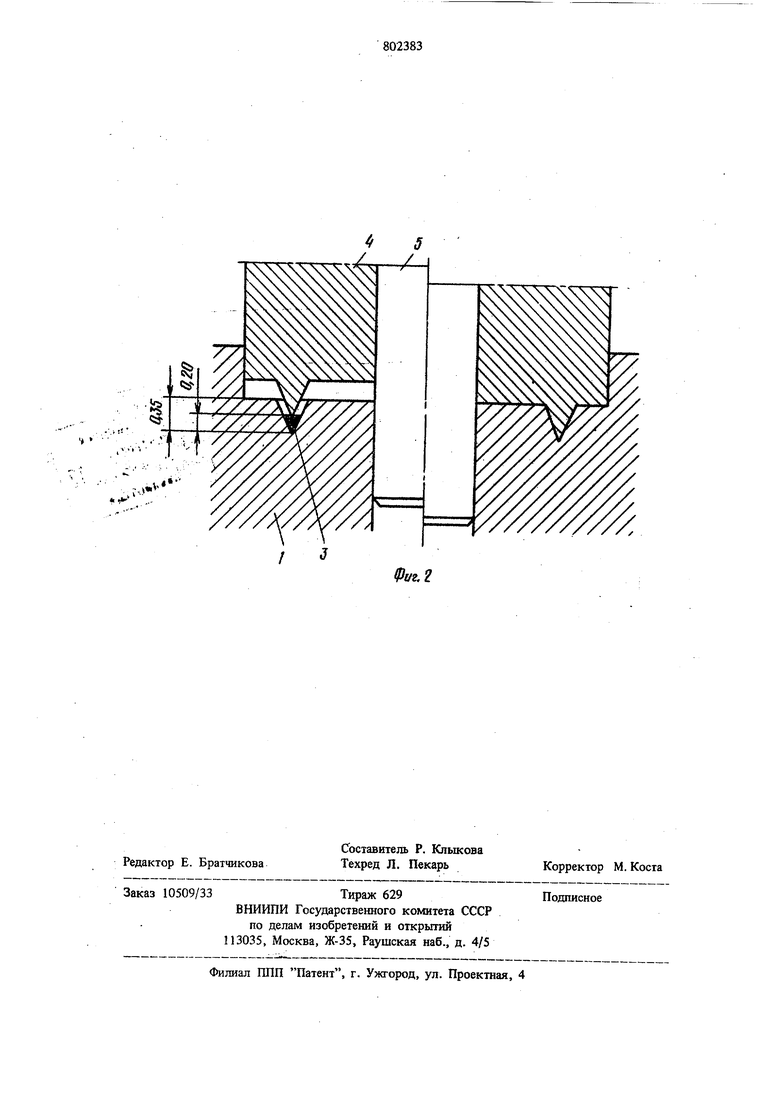

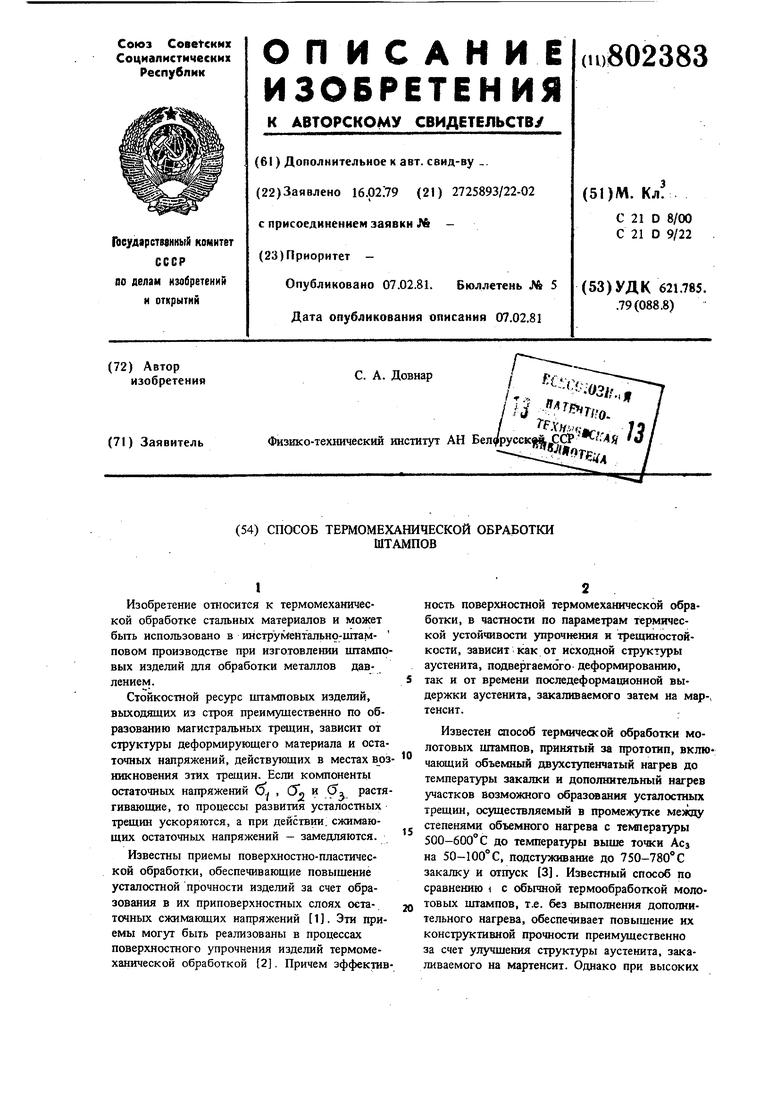

Сушность предлагаемого способа поясняется чертежом: на фиг. 1 в качестве примера объекта местной термомеханической обработки представлена высокоточная матрица 1 для получения фланца изолятора силового венти- . ля. По рабочей фигуре матриш предусмотрен кольцевая канавка У-образного сечения, по дн которой происходит, вследствие концентрации напряжений растяжения, зарождение и развитие усталостной трещины 2. На фиг. 2 показана схема ликвидации наплыва 3 штамповкой в цикле термомеханической обработки матрицы (на фиг. наплыв зачернен), что достигается с помощью инструмента 4, сцентрированного с матрицей пocpeдctвoм контрольной вставки 5.

Пример. Изготавливалась партия матриц (фиг. 1) из стали Х12М для получения фланца с кольцевым выступом, неплоскостность опорной поверхности которого при стыковой конценсаторной сварке с корпусом вентиля не должна превышать 0,01 м. Вмятины и выступы на зтой поверхности, обусловленные, например, присутствием усталостной трещины в матрице, не допустимы. При обработке закаленных матриц лезвийньп инструментом можно получать кольцевую канавку с радиусом по дну не менее 0,10-0,15 мм. Изза столь большого радиуса сварка фланцев с корпусами вентилей велась на чрезмерно жесткцх режимах, что приводило к относительно большому проценту брака готовых изделий по герметичности.

Исходные заготовки подвергали горячей проковке и нормализации, после чего осуществляли их токарную обработку с образованием наплыва, возвышающегося над дном кольцевой канавки на 0,2 мм (фиг.2), слесарную обработку,, шлифовку базовых поверхностей и доводку отверстия под выталкиватель в размер. Полученные заготовки подвергали очистке и гальваническому никелированию для защиты от окалинообразования. Толщина никелевого покрытия составляла 5- 10 мкм. Последующие операции, относящиеся к термомеханической обработке матриц, проводили в следующем порядке:

-подогрев в печи, имеющей температуру 600-650° С, с выдержкой в печи 20-25 мин;

-двукратный индукционный нагрев по кольцевой канавке до 1080-1120° С с промежуточной выдержкой 15-20 сек;

-объемный нагрев матриц под слоем графита до 1030-1050° С с вьщержкой при этой температуре в течение 30-35 мин ;

-подстуживание на воздухе до 820-860°С с контролем температуры по интенсивности свечения заготовки;

-штамповка наплыва с использованием мастер-пуансона, предварительно подогретого до 400-450° С;

-повторное подстуживание на воздухе до температуры 750-780°;

. -. закалка в масле;

-отпуск при 550 С до твердости HRC 5860;

-полировка рабочей фигуры и технический контроль.

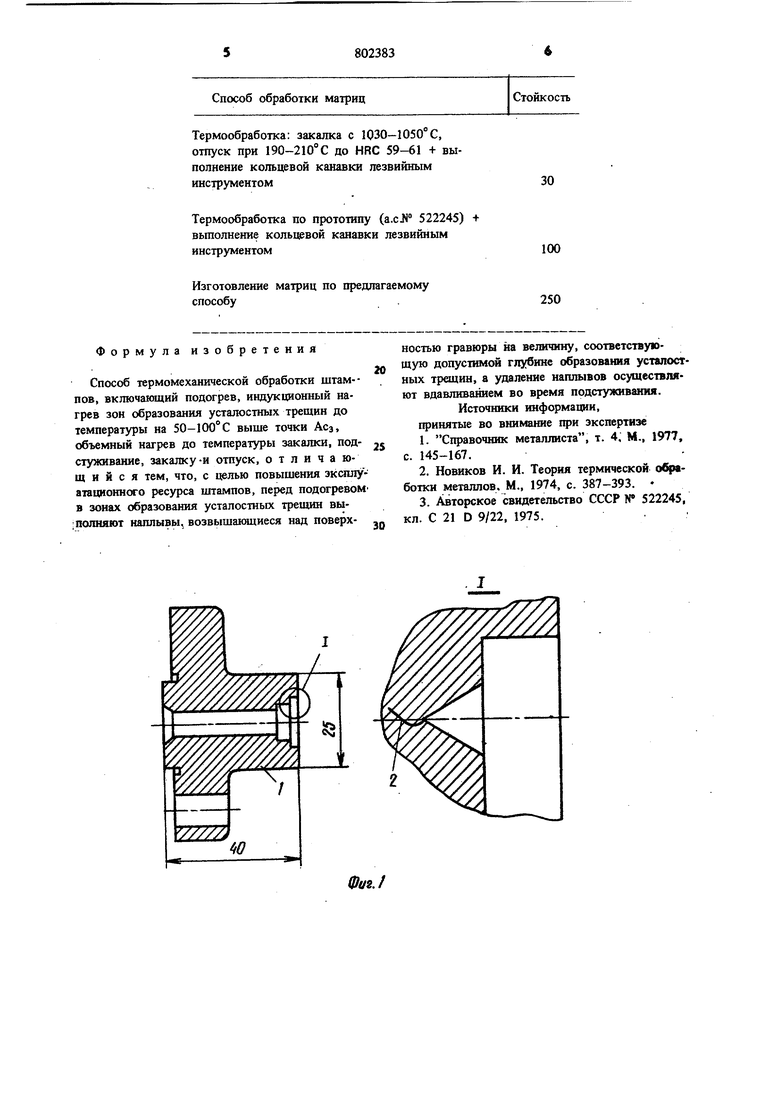

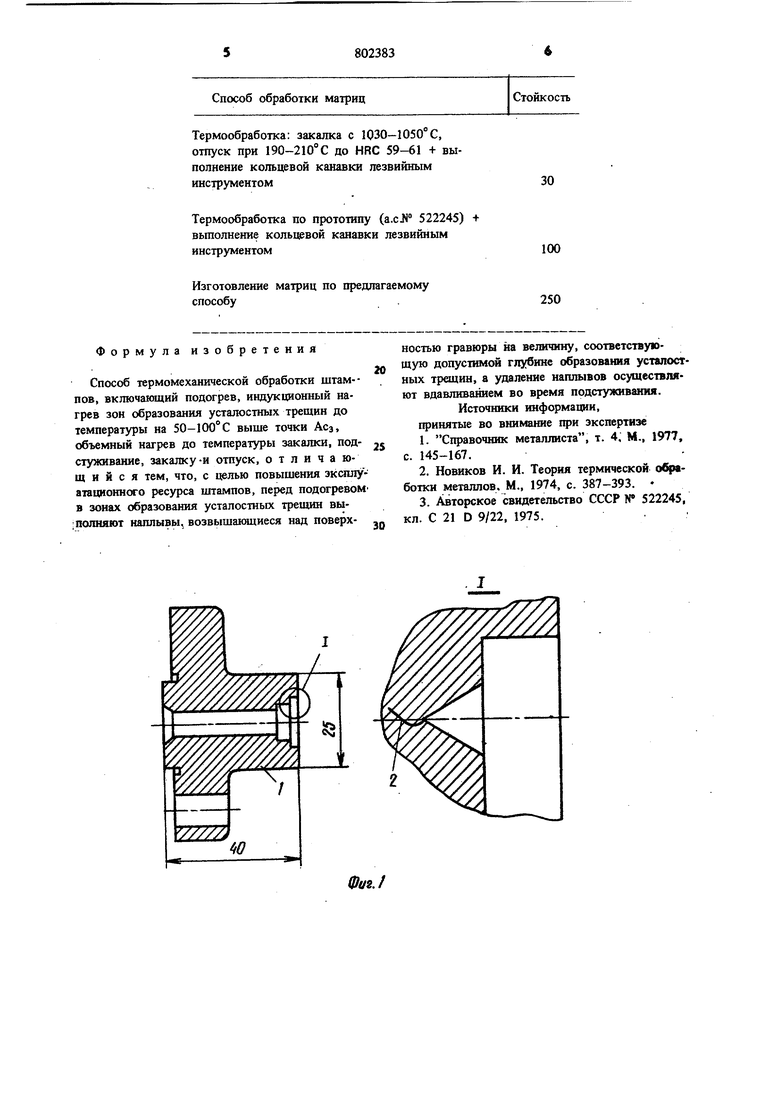

Представленные в таблице данные сравнительных испытаний матриц на среднюю стойкость (тыс. шт. штамповок), показывает, что при использовании предлагаемого способа обеспечивается по сравнению с прототипом повышение стойкости матриц в 2,5 раза. Кроме того, предлагаемый способ позволяет получить канавки с радиусом по дну 0,015 мм, что улучшает качество конденсаторной сварки.

Термообработка: закалка с 1030-1050° С, отпуск при 190-210° С до HRC 59-61 + выпопиение кольцевой канавки лезвийным инструментом

Термообработка по прототипу (а.сЛ° 522245) + вьшолнение кольцевой канавки лезвийным инструментом

Изготовление матриц по предлагаемому способу

Формула изобретения

Способ термомеханической обработки штам-пов, включающий подогрев, индукционный нагрев зон образования усталостных трещин до температуры на 50-100° С выще точки Асз, объемный нагрев до температуры закалки, подстуживание, закалку-и отпуск, отличающийся тем, что, с целью повышения зкотлуатационного ресурса щтампов, перед подогревом в зонах образования усталостных трещин вы:Полняют наплывы, возвышающиеся над поверх30

100

250

ностью гравюры на величину, соответствующую допустимой глубине образования усталостных троцин, а удаление наплывов осуществляют вдавливанием во время подстуживания.

Источники информации, принятые во внимание при зкспертизе

1. Справочник металлиста, т. 4. М., 1977, с. 145-167.

2.Новиков И. И. Теория термической обработки металлов. М., 1974, с. 387-393.

3.Авторское свидетельство СССР № 522245, кл. С 21 D 9/22, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термомеханической обработки изделий | 1975 |

|

SU559972A1 |

| Способ термической обработки изделий из высокопрочного чугуна | 1985 |

|

SU1330187A1 |

| Способ термомеханической обработки инструмента из быстрорежущей стали | 1980 |

|

SU918320A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КАТКОВ ГУСЕНИЧНЫХ МАШИН | 2003 |

|

RU2240359C1 |

| Способ производства мелющих шаров (варианты) | 2022 |

|

RU2790842C1 |

| Способ термообработки изделий | 1990 |

|

SU1782243A3 |

| Способ закалки штампов для горячего деформирования металлов | 1990 |

|

SU1788044A1 |

| Способ производства мелющих шаров | 2022 |

|

RU2790722C1 |

| Способ термической обработки стальных изделий | 1990 |

|

SU1749252A1 |

| СПОСОБ ТЕПЛОВОЙ ОБРАБОТКИ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1995 |

|

RU2088678C1 |

/ 3

Фиг. 2

Авторы

Даты

1981-02-07—Публикация

1979-02-16—Подача