Изобретение относится к термической обработке крупногабаритных изделий, в частности к закалке литых молотовых штампов, изготовленны методом ЭШО, и может использоваться в инструментально-штамповом производстве.

Цель изобретения - повышение уровня механических свойств путем увеличения однородности структуры,

Способ закалки массивных изде- . ЛИЙ из легированных сталей,типа литых молотовых штампов осуществляется следующим образом.

Нагрев до температуры аустенизации, выдержка, подстуживание на воздухе до 760-780°С и охлаждение вначале в воде до достижения поверхностью температуры на 5-50 С выше точки Мн, затем на воздухе для с шжения температурного градиен. та между поверхностью и центром.

Двух- или трехкратная смена охлаждения в воде и на воздухе производится до достижения в центре изделия температуры, соответствующе темпера- уре изделия при непрерывном охлаждении в масле в момент достижения поверхностью точки мартенситного превращения М, Затем немедлен ное термоциклирование в интервале температур 400-20dc при многократном нагреве и охлаждении изделия в воздушной среде в течение 3-5 ч.

При необходимости для достижения заданной твердости изделие может быть подвергнуто дополнительному краткосрочному отпуску и отпуску хвостовика.

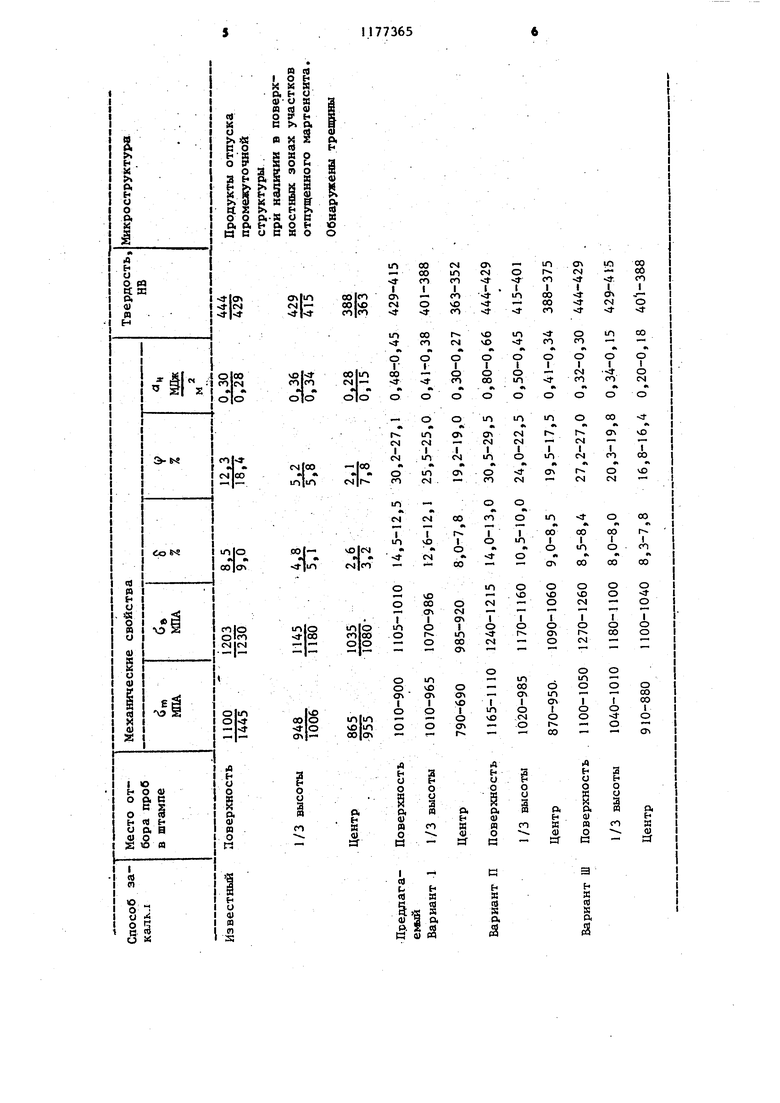

Для изучения механических и технологических свойств в лабораторно-производственных условиях изготавливают методом электрошлакового обогрева из стали 5ХНМ размером 4007б0700 мм два литых штампа, которые подвергают закалке по предлагаемому и известному способам, После обработки из штампов вырезают по три пробы из поверхности, 1/3 высоты и центра, на которых-Проводят испытания механических свойств,, определяют твердость и исследуют г

микроструктуру.

Пример I, Один из указанных литых штампов нагревают до 860 С с выдержкой 10 ч, постуживают до 780с на воздухе и охлаждают (З мцн вначале в воле до на поверхности штампа, затем на воздухе для снижения температурного градиента по сечению (З мин), После трехкратного охлаждения с трехминутными выдержками температура центра достигает 500°С поверхности 270°С Затем немедленно подвергают штамп трехкратному термоциклическому отпуску в интервале температур 400-200 с, нагревая и охлаждая его в воздушной среде.

Для достижения заданной твердост производят в течение 5 ч объемный отпуск при 500 С и отпуск хвостовика при 700-710°С,

Пример 2, Второй из подготовленных штампов нагревают под закалку по аналогичному режиму, также подстуживают, а охлаждают по известному способу чередованием , вода - воздух до температуры центра штампа , Окончательное охлаждение до 200°С производят в масле, затем проводят объемный отпуск при 500С в течение 10 ч и отпуск XBOCтовиков при 700 - 710 С,

Продолжительность отпуска 10 ч .выбрана из расчета совпадения его с предлагаемым,, в котором термоциклирование занимает 5 ч и 5 ч объемный отпуск при 500°С,

Охлаждение штампов в воде, т,е, в среде с максимальной охлалсдающей способностью, производится до достижения поверхностью температуры на вьш1е точки Мн, при этом в центральной части изделия, сохраняющей значительный запас тепла, охлаждение происходит плавно до температур максимальной устойчивости аустенита.

Затем штамп охлаждается на воздухе,при этом температура поверхностных слоев повьшхается за счет теплоотдачи от внутренних слоев металла, температура центральных слоев плавно снижается, Ь этот момент в центральных слоях штампа начинается превращение остаточного аустенита, которое протекает в промежуточной области в верхней части бейнитного превращения, а на поверхности - в нижней части. Градиен температур между поверхностью и центром изделия в этот момент резко снижается,

. Трехкратная смена охлаждения в воде и на воздухе переводит превращение как в центральных, так и в поверхностных зонах изделия в область нижних областей бейнитного превращения, повьшается прокаливаемость, исключается образование феррита в центральных зонах. Однако превращение аустенита на данном этапе не завершается и в структуре металла присутствует 30 - 40% оста точного аустенита. Окончательное охлаждение в масле, как предусмотр но в известном способе, которое начинают с момента достижения в це тре изделия температуры, соответствующей температуре центра изделия при непрерывном охлаждении в масле в момент перехода температуры поверхности точки MH не допустимо, В этот момент превращение аусте нита у литой стали 5ХНМ еще не завершено и охлаждение в масле вызыв распад части его по мартенситному типу,.что может вызвать повышенные структурные напряжения, а другая часть сохраняется в стали в виде остаточного аустенита, что также нежелательно, Поэтому дпя подавления .по мартенситному типу и снижения количества остаточного аустени штамп немедленно подвергают термоциклическому отпуску в водушной ср де при колебании температур от 400 до 200 С с трехкратной сменой нагревов и охлаждений. Б данном температурном интервал ,обеспечивается полное превращение аустенита в нижней области бейнитно го превращения как в поверхностных так и в центральных зонах изделия,. т,е, обеспечивается однородность структуры по сечению. Повышена твер дость изделия. Однородная структура нижнего игольчатого бейнита свидетельствует об увеличении сопротивления металла хрупкому разрушению. Исключается трещинообразование изделия, т,к, снижается уровень тепловых и структурных напряжений во время термической обработки изделия, Дпя определения оптимального интервала температур термоциклировани проводят обработку с термоциклирова нием по трем вариантам: по предлагаемому способу (вариант П) и с выходом на граничные значения предложенного способа (варианты Т и Ш). 1 вариант: нагрев до 500°С с последующим охлаждением до 300°С; П вариант: нагрев до с последующим охлаждением до Ш вариант: нагрев до 300°С с последующим охлаждением до , А три штампа подвергались термической обработке по известному способу - вариант 1У (без термоциклирования), Результаты обработки представлены в таблице. Сочетание высоких значений ударной вязкости с высокими значениями прочностных и пластических характеристик металла штампов, обработанных по П варианту, позволяет принять оптимальным интервал температур термоциклического отпуска 400-200°С, Из данных таблицы следует, что при обработке штампов по известному способу уровень пластических свойств особенно ударной вязкости, ниже, чем в предлагаемом способе. Кроме того, на штампе обнаружены трещины, что является следствием повышенных тепловых и структурных напряжений, Прочность И твердость металла штампов, обработанных по предлагаемому и известному режимам, практически равноценны, что можно объяснить влиянием окончательного отпуска, проведенного в обоих случаях при 500°С. Таким образом, предлагаемый способ по сравнению с известным, обеспечивает однородность .структуры по всему сечению литых массивных изделий из легированных сталей Гтипа 5ХНМ), высокие механические свойства и ударную вязкость, а следовательно, стойкость против хрупкого разрушения без опасности образования закалочных трещин. Оба штампа прошли производственные испытания. Штамп, термообработанный по предлагаемому способу закалки отштамповал 4,0 тыс, штамповок, штамп, термообработанный по известному способу 2,5 тыс,штамповок. Из этого следует, что стойкость тампа обработанно по предлагаемому ежиму повьшгается в 1,5 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ШТАМПОВ И ПРЕСС-ФОРМ | 2013 |

|

RU2527575C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИТЫХ ДЕТАЛЕЙ ИЗ НИЗКОЛЕГИРОВАННЫХ И УГЛЕРОДИСТЫХ СТАЛЕЙ | 2015 |

|

RU2672718C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2014 |

|

RU2563382C1 |

| СПОСОБ ПОДГОТОВКИ СТРУКТУРЫ СТАЛИ К ДАЛЬНЕЙШЕЙ ТЕРМИЧЕСКОЙ ОБРАБОТКЕ | 2013 |

|

RU2526341C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1990 |

|

RU2010870C1 |

| СПОСОБ ИССЛЕДОВАНИЯ ПРЕВРАЩЕНИЙ ПРИ ТЕРМИЧЕСКОЙ ОБРАБОТКЕ | 1992 |

|

RU2090631C1 |

| СПОСОБ ТЕРМОЦИКЛИЧЕСКОЙ ОБРАБОТКИ СТАЛИ | 2015 |

|

RU2594925C1 |

| Способ термической обработки литой быстрорежущей стали | 1981 |

|

SU1014938A1 |

| СПОСОБ ЗАКАЛКИ ИЗДЕЛИЙ ИЗ СТАЛЕЙ И СПЛАВОВ | 2000 |

|

RU2186859C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 1994 |

|

RU2081191C1 |

СПОСОБ ЗАКАЛКИ МОЛОТОВЫХ ШТАМПОВ, включающий нагрев до температуры аустенизации, выдержку, подстуживание и многократное охлаждение вначале в среде с максимальной охлаждающей способностью до достижения на поверхности изделия температуры начала мартенситного превращения, а затем в среде с мшшмальной охлаждающей способностью до достижения на поверхности изделия температуры верхней ветви начала распада аустенита по типу второй ступени и окончательное охлаждение в среде с промежуточной охлаждающей способностью с момента достижения в центре изделия температуры, соответствующей температуре центра .изделия при непрерывном охлаждении в масле в момент перехода поверхности точки М, отлиS чающийся тем, что, с целью (Л повьшения уровня механических свойств путем увеличения однородности структуры, в процессе окончательного охлаждения проводят термоциклирование в интервале температур от 400 жо 200с. «VI Ч О9 О)

| Способ закалки массивных изделий | 1971 |

|

SU456002A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ закалки крупных роторных заготовок из хромомолибденованадиевой стали | 1976 |

|

SU730830A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ закалки массивных изделий из легированных сталей | 1980 |

|

SU996471A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-09-07—Публикация

1983-11-30—Подача