1

Изобретение ,относится к ceJTf,r.Ko- хозяйственному машиностроению, а бо лее конкретно к распределителям жидкого аммиака и может быть использовано ДГ1Я внесения жидкого аммиака в почву.

Цель изобретения - повышение равномерности рр1 пределения жидкого аммиака в почие,

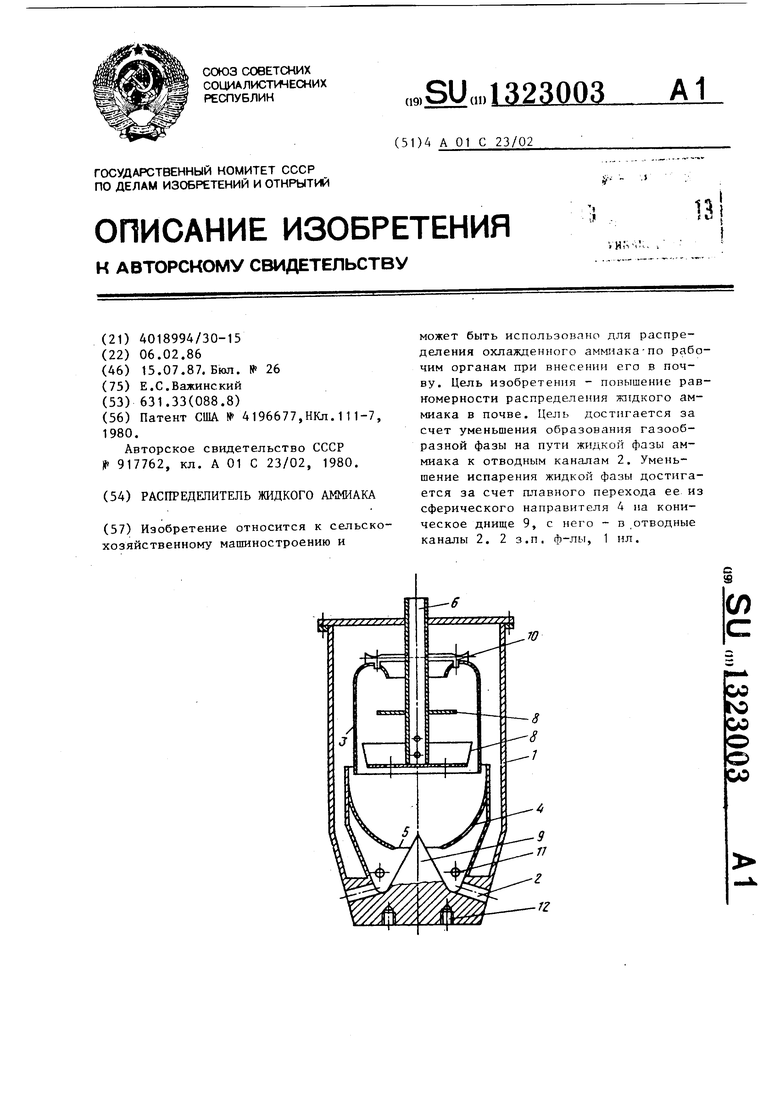

На чертеже изображен распределитель жидкого аммиака, общий вид,разрез .

Распределитель жидкого аммиака содержит цилиндрический корпус 1 с переходом его у основания в форму усеченного конуса, отводные каналы 2, теплоизоляг ионный составной стакян 3, имеющий форму усеченного конуса у днища, кроме того, внутри него установлен сферический напра- витель 4 с центральным отверстием 5, входную трубу 6 с дроссельными отверстиями 7 и отражательные диски 8. Днище 9 корпуса 1 выполнено в виде конуса, образующая которого пересекается с образующей днища теплоизо- ляцио1гного стакана 3, В верхней части корпуса 1 распределителя имеется эжекторная система 10, в нижней - сливные отверстия 11. Каналы 2 расположены под тупым углом к образующей конуса днища 9. С помощью отверстий 12 с резьбой корпус распределителя 1 крепится к машине.

Распределитель работает следующим образом.

В процессе внесения аммиак поступает через входную трубу 6 и вьгходя из дроссельных отверстий 7 испаряется. Быстрое испарение аммиака приводит к резкому снижению температуры внутри теплоизоляционного стакана 3 и цилиндрического корпуса 1. В результате этого аммиак разделяется внутри теплоизоляционного стакана 3 на жидкую и газообразную фазы. Газообразная фаза аммиака удаляется из теплоизоляционного стакана 3 с помощью эжекто нор системы 10, а полученная жидкая фаза аммиака по отражательным дискам 8 поступает на сферический направитель 4, преобре- тает вращательное движение и через центральное отверстие 5 попадает на поверхность конуса днища 9, при этом стекая по ней, заполняет объем, рбразованный конусами днища 9 и днища стакана 3, далее жидкая фаза ам230032

миака поступает к отводным каналам 2. При этом происходит равномерное непрерывное распределение жидкой фазы аммиака. Кроме того, жид- 5 кую фазу аммиака, поступающую к отводным каналам 2, пополняет жидкая фаза, полученная к объеме между корпусом 1 и теплоизоляционным стаканом 3, при этом одна часть ее сразу 10 стекает внутрь теплоизоляционного стакана 3 через щель, а другая поступает внутрь стакана в нижней части стакана через отверстия 1 1.

Эжекторная система 10 отсасывает 15 газообразный аммиак из теплоизоляционного стакана 3 и охлаждает его с образованием жидкой фазы. Газообразная фаза аммиака, находящаяся между и 1линдрическим корпусом 1 20 и теплоизоляционным стаканом 3, с одной стороны, дополнительно охлаждается о стенки теплоизоляционного стакана 3, переходя в жидкую фазу, и далее поступает к отводным каналам 2, 25 с другой стороны, снижает теплопроводность за счет малой теплоемкости газообразной фазы аммиака, т.е. дополнительно изолирует стакан 3 внутри цилиндрического корпуса 1 от 30 окружающей среды, в результате чего повышается общая масса жидкой фазы аммиака и снижается масса газообразного aMNfuaKa, и как следствие этого повышается равномерность рас- 35 пределения жидкого аммиака в почве. Так как жидкая фаза, двигаясь по поверхности конуса днища 9, продолжает вращаться, а отводные каналы 2 находятся под тупым углом к образующей 40 конуса дницу, то сопротивление выхо- ду жидкой фазы уменьщается, в результате чего повышается равномерность внесения аммиака в почву.

45 Формула изобретения

1. Распределитель жидкого аммиака, содержащий корпус, установленную внутри корпуса входную трубу с дрос50 ceльны ш отверстиями, отражательными дисками, и теплоизоляционный стакан, отличающийся тем, что, с целью повышения равномерности распределения жидкого аммиака в поч55 ве, теплоизоляционный стакан у дни- за корпуса имеет форму усеченного конуса, а внутри теплоизоляционного стакана установлен сферический напра3 13230034

витель с отверстием внизу, при этом2. Устройство по п,1, о т л и- днище корпуса выполнено в виде ко-чающееся тем, что, с целью нуса с вершиной, обратной к вершинеснижения сопротивления выхода жид- усеченного конуса теплоизоляционногокой фазы аммиака, отводные каналы стакана и проходящей через отверстие расположены под тупым углом к образу- направителя,ющей конуса днища.

| название | год | авторы | номер документа |

|---|---|---|---|

| Распределитель жидкого аммиака | 1980 |

|

SU917762A1 |

| КОМБИНИРОВАННЫЙ СОШНИК | 2013 |

|

RU2538402C1 |

| Распределитель аммиака | 1988 |

|

SU1519555A1 |

| Тепломассообменный аппарат | 1983 |

|

SU1163895A1 |

| Распределитель жидкого аммиака | 1987 |

|

SU1496676A1 |

| Распределители катализатора и транспортного газа для систем циркуляции реактор-регенератор с кипящим слоем | 2019 |

|

RU2694840C1 |

| Устройство для инъектирования жидкого аммиака в почву | 1982 |

|

SU1085542A1 |

| Смеситель-распределитель жидких удобрений и газа | 1989 |

|

SU1727631A1 |

| Устройство для внутрипочвенного дифференцированного внесения жидких минеральных удобрений и пестицидов | 2021 |

|

RU2770488C1 |

| Походный тандыр | 2019 |

|

RU2710583C1 |

Изобретение относится к сельскохозяйственному машиностроению и может быть использовано для распределения охлажденного аммиака-по рабочим органам при внесении его в почву. Цель изобретения - повышение равномерности распределения жидкого аммиака в почве. Цель достигается за счет уменьшения образования газообразной фазы на пути жидкой фазы аммиака к отводным каналам 2. Уменьшение испарения жидкой фазы достигается за счет плавного перехода ее из сферического направителя А па коническое днище 9, с него - в отводные каналы 2. 2 з.п. ф-лы, 1 ил. (Л С

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Распределитель жидкого аммиака | 1980 |

|

SU917762A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-07-15—Публикация

1986-02-06—Подача