со

4

4

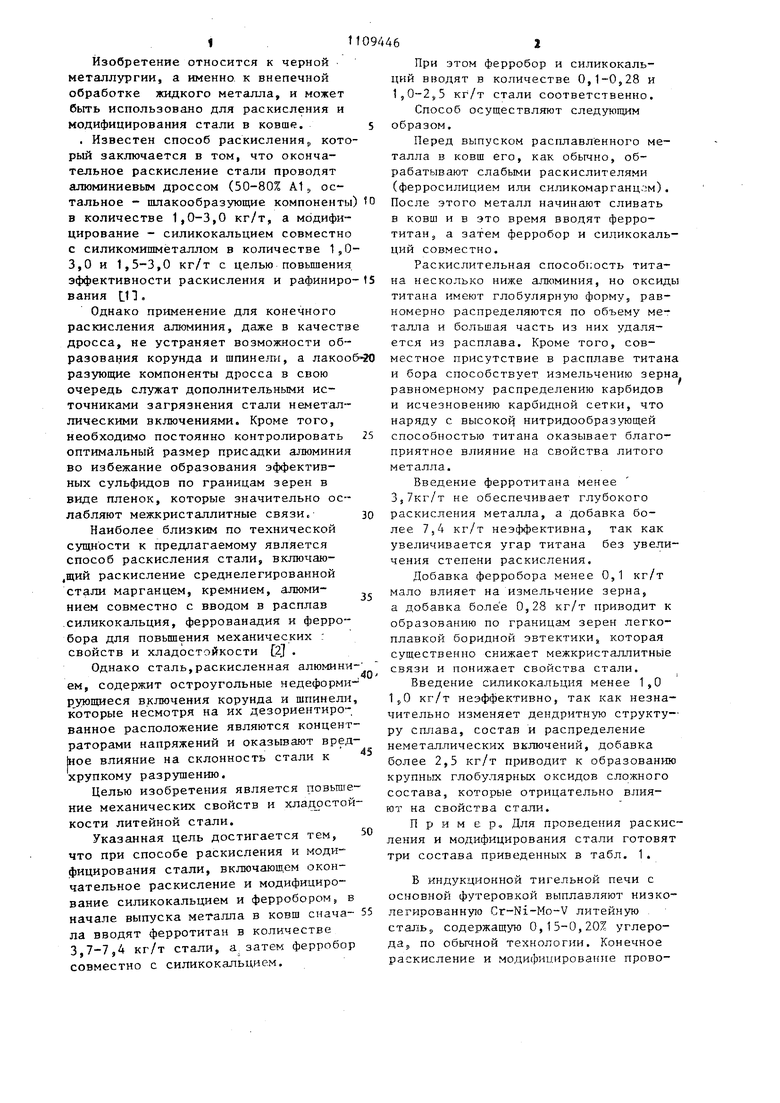

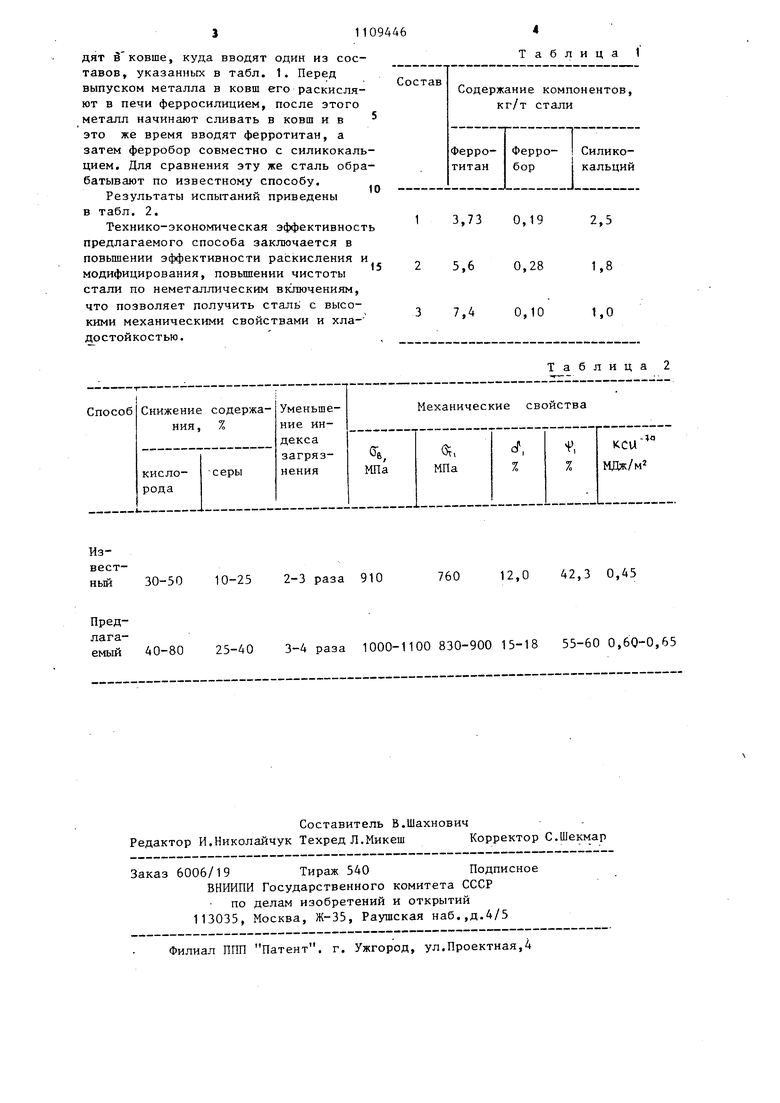

О) 1 , Изобретение относится к черной металлургии, а именно к внепечной обработке жидкого металла, и может быть использовано для раскисления и модифицирования стали в ковше. . Известен способ раскисления,, кото рый заключается в том, что окончательное раскисление стали проводят алюминиевым дроссом (50-80% А1,, остальное - пшакообразующие компоненты в количестве 1,0-3,0 кг/т, а модифицирование - силикокальцием совместно с силикомишметаллом в количестве 1,0 3,0 и 1,5-3,0 кг/т с целью повышения эффективности раскисления и рафиниро вания .П , Однако применение для конечного раскисления алюминия, даже в качеств дросса, не устраняет возможности образовауия корунда и шпинели, а лакоо разующие компоненты дросса в свою очередь служат дополнительными источниками загрязнения стали неметаллическими включениями. Кроме того, необходимо постоянно контролировать оптимальный размер присадки алюминия во избежание образования эффективных сульфидов по границам зерен в виде пленок, которые значительно ослабляют межкристаллитные связи., Наиболее близким по технической сущности к предлагаемому является способ раскисления стали, включаю,щий раскисление среднелегированной стали марганцем, кремнием, алюминием совместно с вводом в расплав .силикокальция, феррованадия и ферробора для повьппения механических : свойств и хладостойкости 2J . Однако сталь,раскисленная алюмини ем, содержит остроугольные недеформи рующиеся включения корунда и шпинели которые несмотря на их дезориентированное расположение являются концент раторами напряжений и оказывают вред |иое влияние на склонность стали к хрупкому разрушению. Целью изобретения является повьше ние механических свойств и xлaдJOcтoй кости литейной стали. Указанная цель достигается тем, что при способе раскисления и модифицирования стали, включающем окончательное раскисление и модифицирование силикокальцием и ферробором, в начале выпуска металла в ковш сначала вводят ферротитан в количестве 3 7-7,4 кг/т стали, а затем ферробор совместно с силикокальцием. 6 При этом ферробор и силикокальций вводят в количестве 0,1-0,28 и 1,0-2,5 кГ/т стали соответственно. Способ осуществляют следующим образом. Перед выпуском расплавленного металла в ковш его, как обычно, обрабатывают слабыми раскислителями (ферросилицием или силикомарганцам). После этого металл начинают сливать в ковш и в это время вводят ферротитан j а затем ферробор и силикокальций совместно. Раскислительная способность титана несколько ниже алк1миния, но оксиды титана имеют глобулярную форму, равномерно распределяются по объему металла и большая часть из них удаляется из расплава. Кроме того, совместное присутствие в расплаве титана и бора способствует измельчению зерна равномерному распределению карбидов и исчезновению карбидной сетки, что наряду с высокой нитридообразующей способностью титана оказывает благоприятное влияние на свойства литого металла. Введение ферротитана менее З Укг/т не обеспечивает глубокого раскисления металла, а добавка более 7,4 кг/т неэффективна, так как увеличивается угар титана без увеличения степени раскисления. Добавка ферробора менее 0,1 кг/т мало влияет на измельчение зерна, а добавка более 0,28 кг/т приводит к образованию по границам зерен легкоплавкой боридной эвтектикиJ которая существенно снижает межкристаллитные связи и понижает свойства стали. Введение силикокальция менее 1,0 IjO кг/т неэффективно, так как незнаительно изменяет дендритную структу-у сплава, состав и распределение еметаллических включений, добавка более 2,5 кг/т приводит к образованию рупных глобулярных оксидов сложного остава, которые отрицательно влият на свойства стали. Пример, Для проведения раскисения и модифицирования стали готовят ри состава приведенных в табл. 1. Б индукционной тигельной печи с основной футеровкой выплавляют низколегированную Cr-Ni-Mo-V литейную , сталь,, содержащую 0,15-0,20% углероа, по обьиной технологии. Конечное раскисление и модифицирование проводят iковше, куда вводят один из составов, указанных в табл. 1, Перед выпуском металла в ковш его раскисляют в печи ферросилицием, после этого металл начинают сливать в ковш ив это же время вводят ферротитан, а затем ферробор совместно с силикокальцием. Для сравнения эту же сталь обрабатывают по известному способу. Результаты испытаний приведены в табл. 2. Технико-экономическая эффективность предлагаемого способа заключается в повьшении эффективности раскисления и модифицирования, повьшении чистоты стали по неметаллическим включениям, что позволяет получить сталь с высокими механическими свойствами и хладостойкостью.

Таблица 2 Таблица 1 ие компонентов, т стали ,19

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки среднелегированной литейной стали | 1983 |

|

SU1135771A1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 2002 |

|

RU2215046C1 |

| Способ раскисления коррозионностойкой стали | 1975 |

|

SU551377A1 |

| Способ модифицирования и раскисления литейной электростали | 1986 |

|

SU1397500A1 |

| Способ раскисления и модифицирования стали и сплавов | 1978 |

|

SU724579A1 |

| Способ производства конструкционной низколегированной стали | 1985 |

|

SU1291606A1 |

| МОДИФИЦИРУЮЩАЯ СМЕСЬ ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 2014 |

|

RU2567928C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ И РАСКИСЛЕНИЯ ЛИТЕЙНОЙ ЭЛЕКТРОСТАЛИ | 2009 |

|

RU2413775C1 |

| Способ выплавки азотсодержащей конструкционной стали | 1982 |

|

SU1047965A1 |

| Способ внепечной обработки литой стали | 1989 |

|

SU1693082A1 |

1. СПОСОБ РАСКИСЛЕНИЯ И МОДИФИЦИРОВАНИЯ СТАЛИ, включающий окончательное раскисление и модифицирование силикокальцием и ферробором, отличающийся тем, что, с целью повышения механических свойств и хладостойкости литейной стали, в начале вьтуска металла в ковш сначала вводят ферротитан в количестве 3,7-7,4 кг/т стали, а затем ферробор совместно с силикокальцием. 2. Способ по п. 1, о т л и ч а ю щ и и с я тем, что ферробор и силикокальций вводят в количестве 0,1-0,28 и 1,0-2,5 кг/т стали соот- Ф (Л ветственно.

2-3 раза 910

10-25

30-50 е№1Й 40-80 25-40 3-4 раза 1000-1100

12,0 42,3 0,45

760 830-900 15-18 55-60 0,60-0,65

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ раскисления и модифицирования стали и сплавов | 1978 |

|

SU724579A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ РАСКИСЛЕНИЯ СРЕДНЕЛЕГИРОВАННОЙ СТАЛИ | 0 |

|

SU359281A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-08-23—Публикация

1983-07-13—Подача