1132359

Изобретение относится к черной металлургии, конкретно к ныплавке ферромарганца в доменных печах.

Цель изобретения - повышение интенсивности плавки и степени восста-, новления марганца.

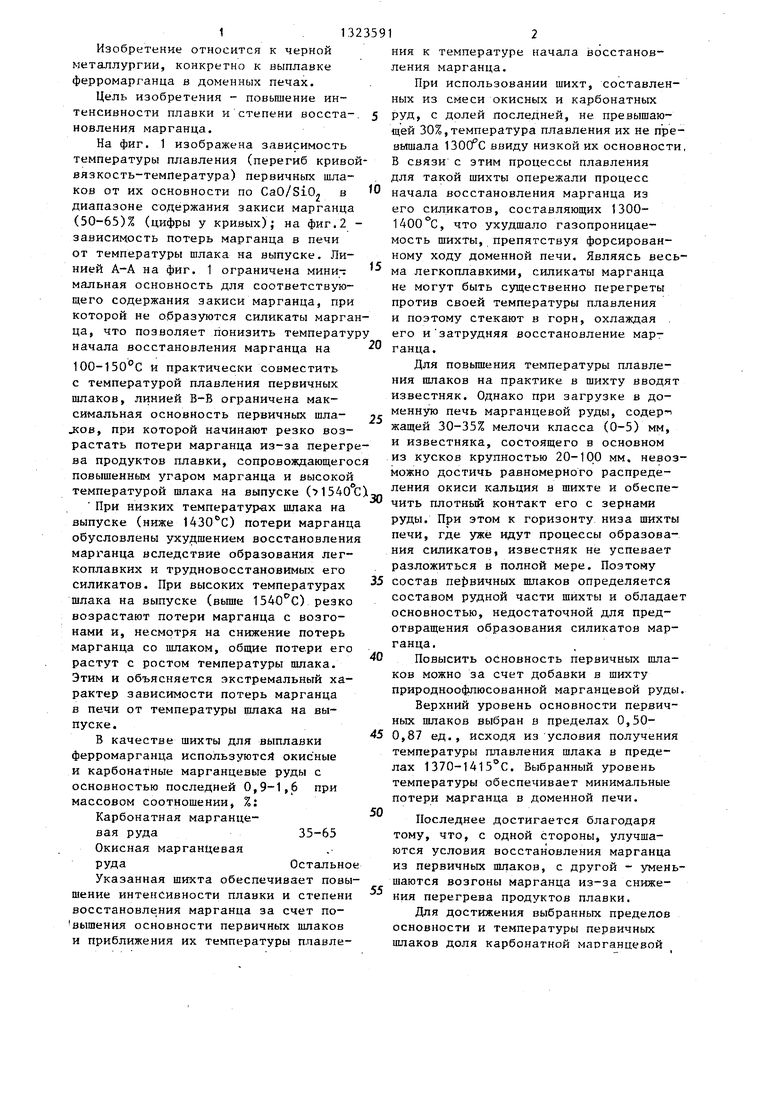

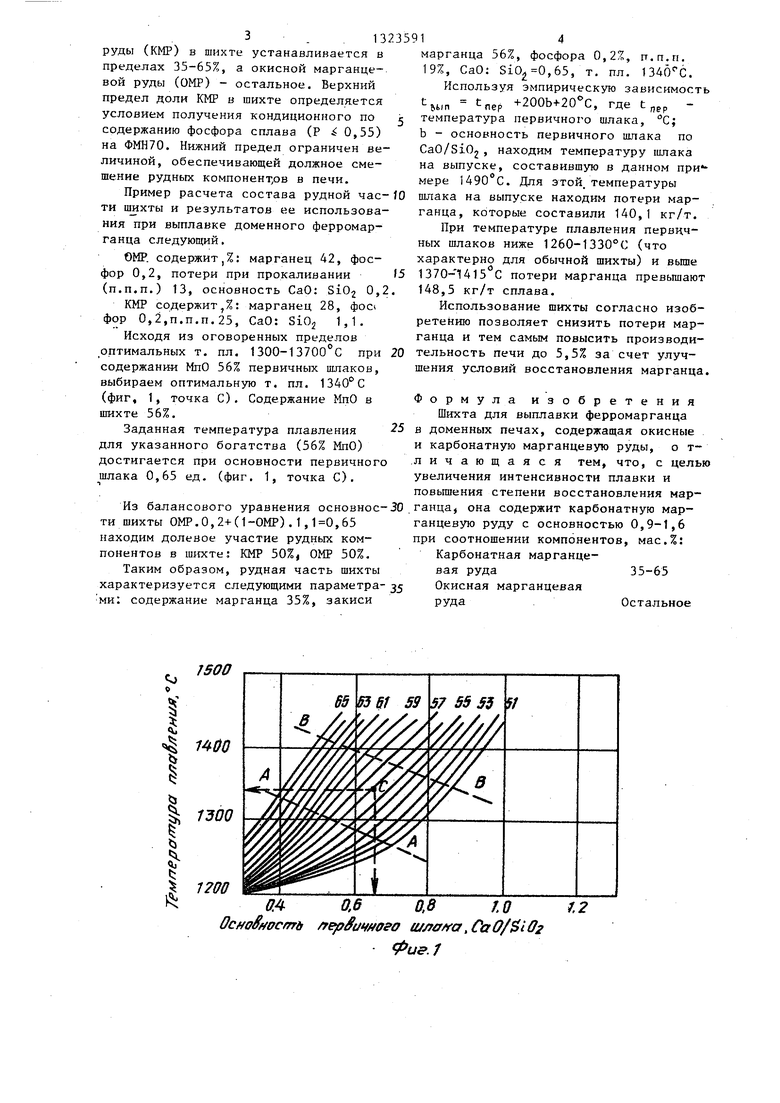

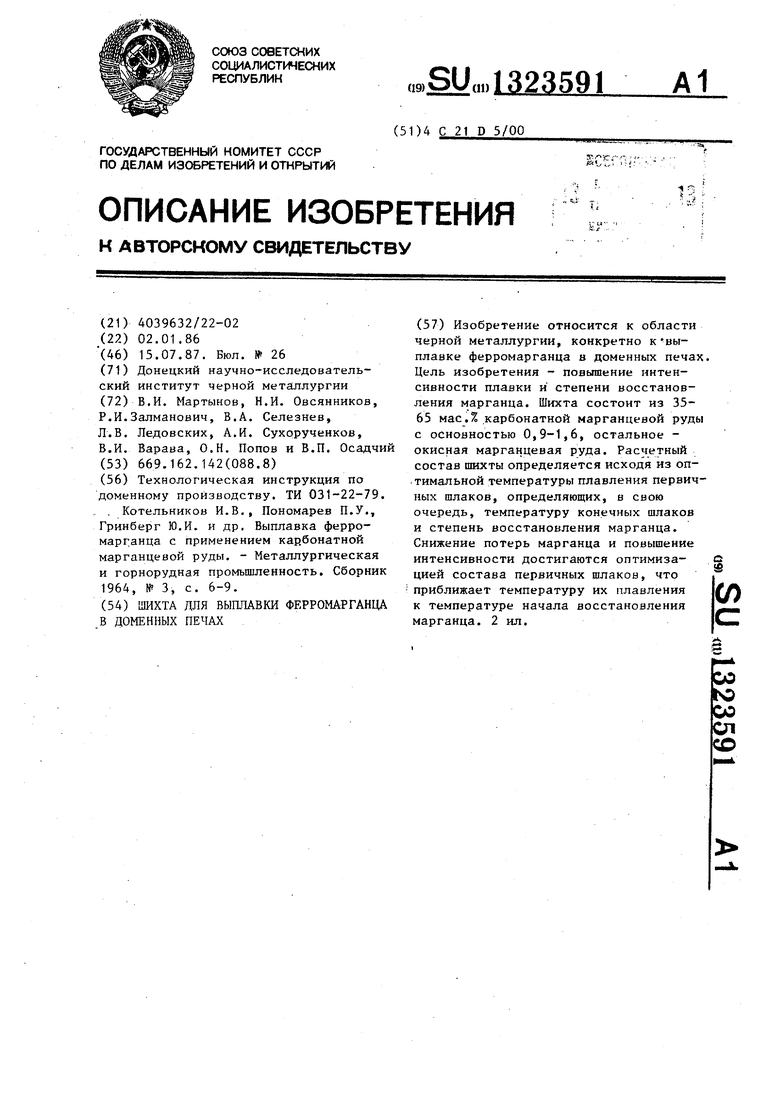

На фиг. 1 изображена зависимость температуры плавления (перегиб кривой- вязкость-температура) первичных шлаков от их основности по CaO/SiOj в

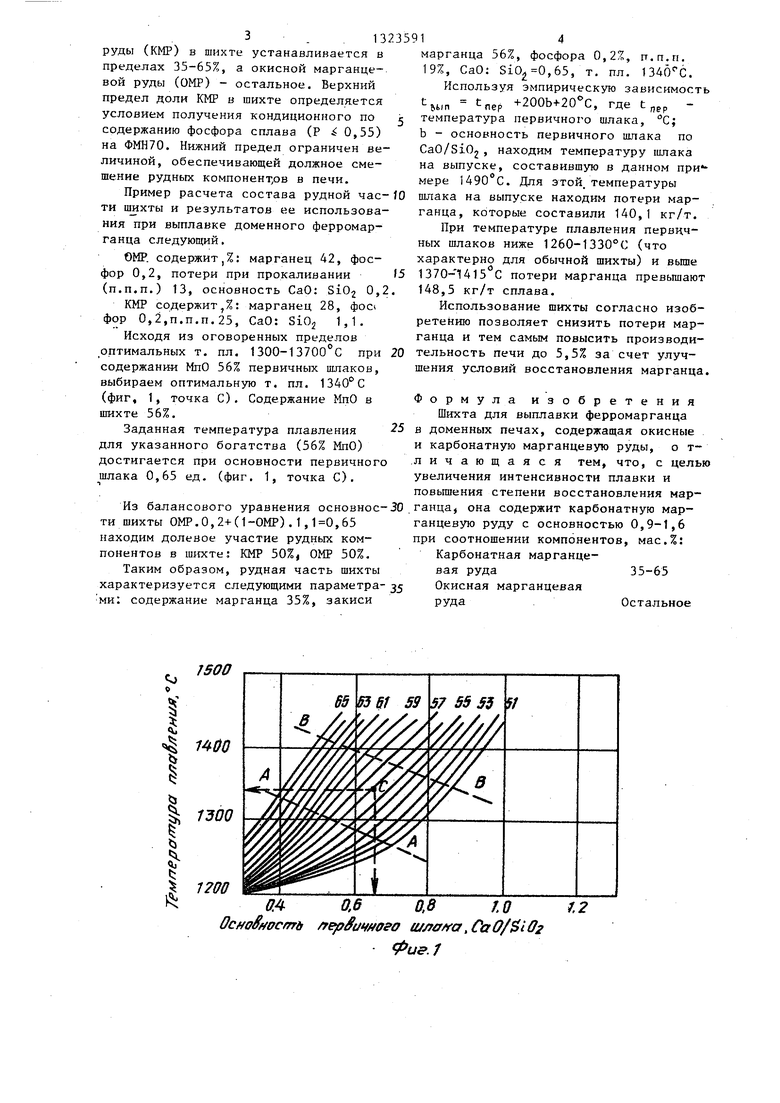

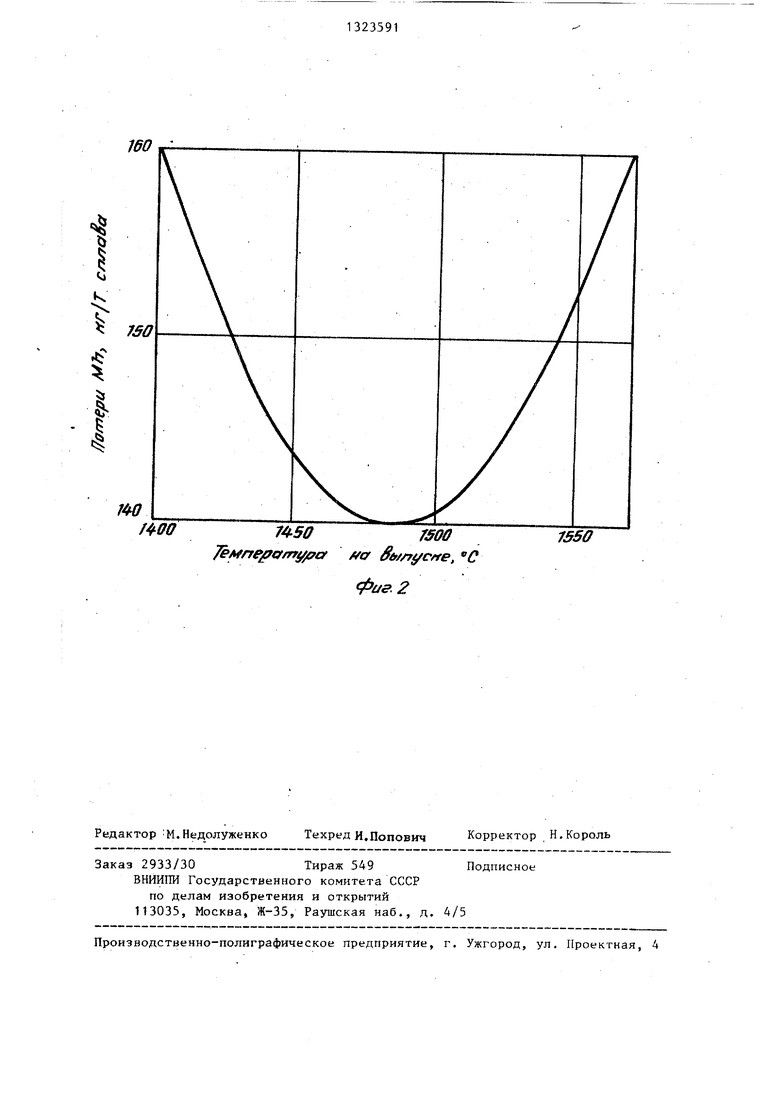

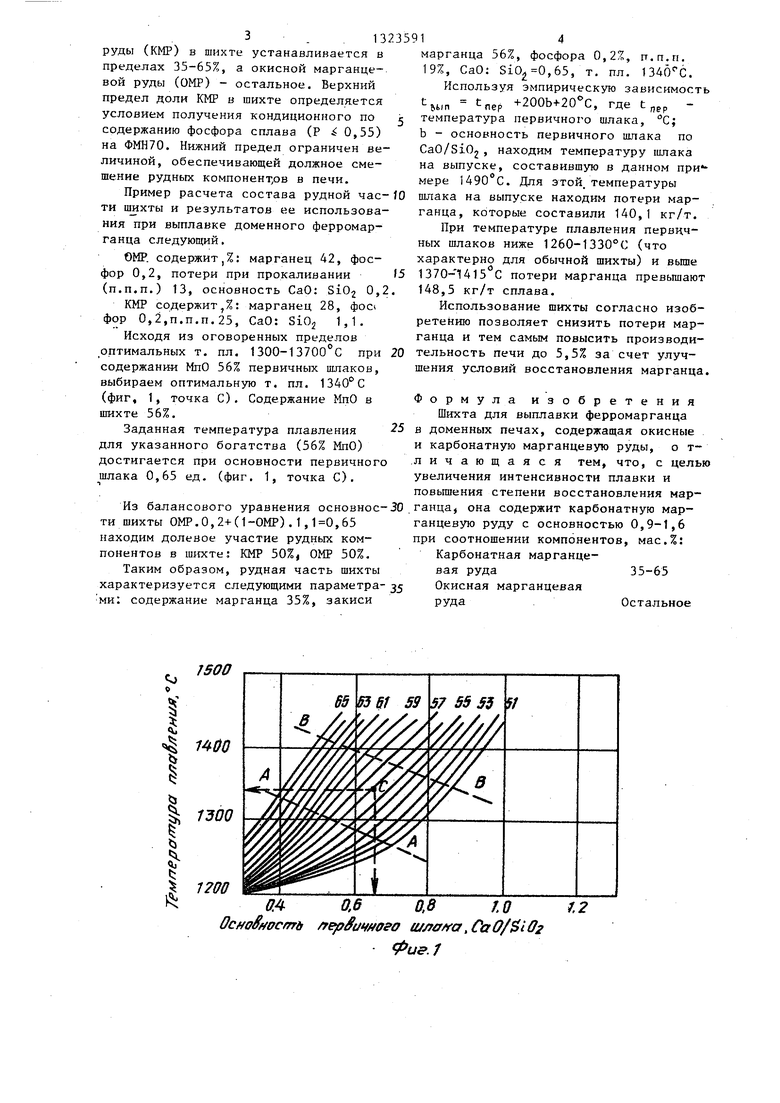

диапазоне содержания закиси марганца (50-65)% (цифры у кривых); на фиг.2 - зависимость потерь марганца в печи от температуры шлака на выпуске. Линией А-А на фиг. 1 ограничена минимальная основность для соответствующего содержания закиси марганца, при которой не образуются силикаты марганца, что позволяет понизить температуру

начала восстановления марганца на

100-150 с и практически совместить с температурой плавления первичных шлаков, линией В-В ограничена максимальная основность первичных шла- JCGB, при которой начинают резко возрастать потери марганца из-за перегрева продуктов плавки, сопровождающегос повышенным угаром марганца и высокой температурой шлака на выпуске ( 1540С

При низких температурах шлака на выпуске (ниже ) потери марганца обусловлены ухудшением восстановления марганца вследствие образования Легкоплавких и трудновосстановимых его силикатов. При высоких температурах шлака на выпуске (вьш1е ) резко возрастают потери марганца с возгонами и, несмотря на снижение потерь марганца со шлаком, общие потери его растут с ростом температуры шлака. Этим и объясняется экстремальный ха- зависимости потерь марганца от температуры шлака на вырактерв печи пуске.

В качестве шихты для выплавки ферромарганца используются окис ные и карбонатные марганцевые руды с основностью последней 0,9-1,6 при массовом соотношении, %: Карбонатная марганцевая руда35-65 Окисная марганцевая руда Остальное Указанная шихта обеспечивает повышение интенсивности плавки и степени восстановления марганца за счет по- вышения основности первичньгх шлаков и приближения их температуры плавле0

5

0

ния к температуре начала восстановления марганца.

При использовании шихт, составленных из смеси окисных и карбонатных руд, с долей последней, не. превышающей 30%,температура плавления их не превышала 1300°С ввиду низкой их основности, В связи с этим процессы плавления для такой шихты опережали процесс начала восстановления марганца из его силикатов, составляющих 1300- 1400°С, что ухудшало газопроницаемость шихты, препятствуя форсированному ходу доменной печи. Являясь весьма легкоплавкими, силикаты марганца не могут быть существенно перегреты против своей температуры плавления и поэтому стекают в горн, охлаждая . его и затрудняя восстановление марганца.

Для повьш1ения температуры плавления шлаков на практике в шихту вводят известняк. Однако при загрузке в доменную печь марганцевой руды, содер жащей 30-35% мелочи класса (0-5) мм, и известняка, состоящего в основном из кусков крупностью 20-100 мм. невозможно достичь равномерного распределения окиси кальция в шихте и обеспечить плотный контакт его с зернами руды. При этом к горизонту низа шихты печи, где уже идут процессы образования силикатов, известняк не успевает разложиться в полной мере. Поэтому 35 состав пе)вичных шлаков определяется составом рудной части шихты и обладает основностью, недостаточной для предотвращения образования силикатов марганца.

Повысить основность первичных шлаков можно за счет добавки в шихту природноофлюсованной марганцевой руды.

Верхний уровень основности первичных шлаков выбран в пределах 0,50- 0,87 ед., исходя из условия получения температуры плавления шлака в пределах 1370-1415°С. Выбранный уровень температуры обеспечивает минимапьные потери марганца в доменной печи.

5

30

40

45

Последнее достигается благодаря тому, что, с одной стороны, улучшаются условия восстановления марганца из первичных шлаков, с другой - уменьшаются возгоны марганца из-за снижения перегрева продуктов плавки.

Для достижения выбранных пределов основности и температуры первичньгх шлаков доля карбонатной марганцевой

руды (КМР) в шихте устанавливается в пределах 35-65%, а окисной марганцевой руды (ОМР) - остальное. Верхний предел доли КМР в шихте определяется условием получения кондиционного по содержанию фосфора сплава (Р 0,55) на ФМН70. Нижний предел ограничен величиной, обеспечивающей должное смешение рудных компонентрв в печи.

Пример расчета состава рудной части шихты и результатов ее использования при выплавке доменного ферромарганца следующий.

ОМР. содержит,%: марганец 42, фосфор 0,2, потери при прокаливании (п.п.п.) 13, основность СаО: SiOj 0,2

КМР содержит,%: марганец 28, фос( фор О,2,п.п.п.25, СаО: SiO 1,1.

Исходя из оговоренных пределов оцтимальных т. пл. 1300-13700 С при содержании МпО 56% первичных шлаков, выбираем оптимальную т. пл. (фиг, 1, точка С). Содержание МпО в шихте 56%.

Заданная температура плавления для указанного богатства (56% МпО) достигается при основности первичного шлака 0,65 ед. (фиг, 1, точка С).

Из балансового уравнения основноети шихты ОМР.О,2+(1-ОМР).1,,65 находим долевое участие рудных компонентов в miiXTe: КМР 50%, ОМР 50%.

Таким образом, рудная часть шихты характеризуется следующими параметра- ми: содержание марганца 35%, закиси

O

5

0

0

5

5

марганца 56%, фосфора 0,2%, п.п.п. 19%, СаО: ,65, т. пл. 1340 С.

Используя эмпирическую зависимость Чип tnep +200b 20°C, где t,,, - температура первичного шлака, С; b - основность первичного шлака по CaO/Si02, находим температуру шлака на выпуске, составившую в данном при мере 1490°С. Для этой, температуры шлака на выпуске находим потери марганца, которые составили 140,1 кг/т.

При температуре плавления первичных шлаков ниже 1260-1330°С (что характерно для обычной шихты) и выше 1370-1415 С потери марганца превьш1ают 148,5 кг/т сплава.

Использование шихты согласно изобретению позволяет снизить потери марганца и тем самым повысить производительность печи до 5,5% за счет улучшения условий восстановления марганца.

Формула изобретения

Шихта для выплавки ферромарганца в доменных печах, содержащая окисные и карбонатную марганцевую руды, о т- .личающаяся тем, что, с целью увеличения интенсивности плавки и повьш1ения степени восстановления мар- ганца она содержит карбонатную марганцевую руду с основностью 0,9-1,6 при соотношении компонентов, мас.%: Карбонатная марганцевая руда35-65 Окисная марганцевая руда Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ доменной плавки ферромарганца | 1989 |

|

SU1733479A1 |

| СПОСОБ СОВМЕСТНОЙ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ И КАРБОНАТНЫХ ЖЕЛЕЗОМАРГАНЦЕВЫХ РУД | 2008 |

|

RU2374350C1 |

| ШИХТА ДЛЯ ПЛАВКИ УГЛЕРОДИСТОГО ФЕРРОМАРГАНЦА | 1991 |

|

RU2023042C1 |

| СПОСОБ ВЫПЛАВКИ ФЕРРОМАРГАНЦА В ДОМЕННЫХ ПЕЧАХ | 1999 |

|

RU2134299C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ОБЕЗЖЕЛЕЗНЕННОГО МАЛОФОСФОРИСТОГО МАРГАНЦЕВОГО ШЛАКА | 2005 |

|

RU2283352C1 |

| СПОСОБ ВЫПЛАВКИ НИЗКОУГЛЕРОДИСТЫХ МАРГАНЕЦСОДЕРЖАЩИХ СПЛАВОВ | 2010 |

|

RU2455379C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МАРГАНЦЕВЫХ ФЕРРОСПЛАВОВ | 2022 |

|

RU2788459C1 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ ТИТАНОМАГНЕТИТОВЫХ РУД | 2001 |

|

RU2210598C2 |

| Способ выплавки углеродистого фер-РОМАРгАНцА | 1979 |

|

SU834148A1 |

| СПОСОБ ПЕРЕРАБОТКИ БЕДНЫХ ЖЕЛЕЗОМАРГАНЦЕВЫХ РУД И КОНЦЕНТРАТОВ С ПОЛУЧЕНИЕМ СПЛАВА УГЛЕВОССТАНОВИТЕЛЬНЫМ ПРОЦЕССОМ | 2008 |

|

RU2382089C1 |

Изобретение относится к области черной металлургии, конкретно к выплавке ферромарганца а доменных печах. Цель изобретения - повышение интенсивности плавки и степени восстановления марганца. Шихта состоит из 35- 65 мае.% карбонатной марганцевой руды с основностью 0,9-1,6, остальное - окисная марганцевая руда. Расчетный состав шихты определяется исходя из оп- тимальной температуры плавления первичных шлаков, определяющих, в свою очередь, температуру конечных шлаков и степень восстановления марганца. Снижение потерь марганца и повышение интенсивности достигаются оптимизацией состава первичных шлаков, что : приближает температуру их плавления к температуре начала восстановления марганца. 2 ил. i (Л

0.40.60,8f.O

offfocfrrb ejySatfMeo lu/rafca ,

Фие. /

1,2

WO v

л

л

7SO

1

/ 007 50rSOO

JeMrre e/my/ffcf f/a ffM/7e/Cffe, C

фае. 2

Редактор М.Недолуженко

Техред И.Попович

Заказ 2933/30Тираж 549

ВНИИПИ Государственного комитета СССР

по делам изобретения и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

1550

Корректор Н,Король Подписное

| Технологическая инструкция по доменному производству | |||

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

| Котельников И.В., Пономарев П.У., Гринберг Ю.И | |||

| и др | |||

| Выплавка ферромарганца с применением карбонатной марганцевой руды | |||

| - Металлургическая и горнорудная промъшленность | |||

| Прибор для заливки свинцом стыковых рельсовых зазоров | 1925 |

|

SU1964A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1987-07-15—Публикация

1986-01-02—Подача