Изобретение относится к дробиль- но-размольному оборудованию, используемому для дробления руд и нерудных полезных ископае1фгх, а именно к конструкции футеро вок подвижного и неподвижного конусов конусных дробилок.

Цель изобретения - повьшение качества дробления.

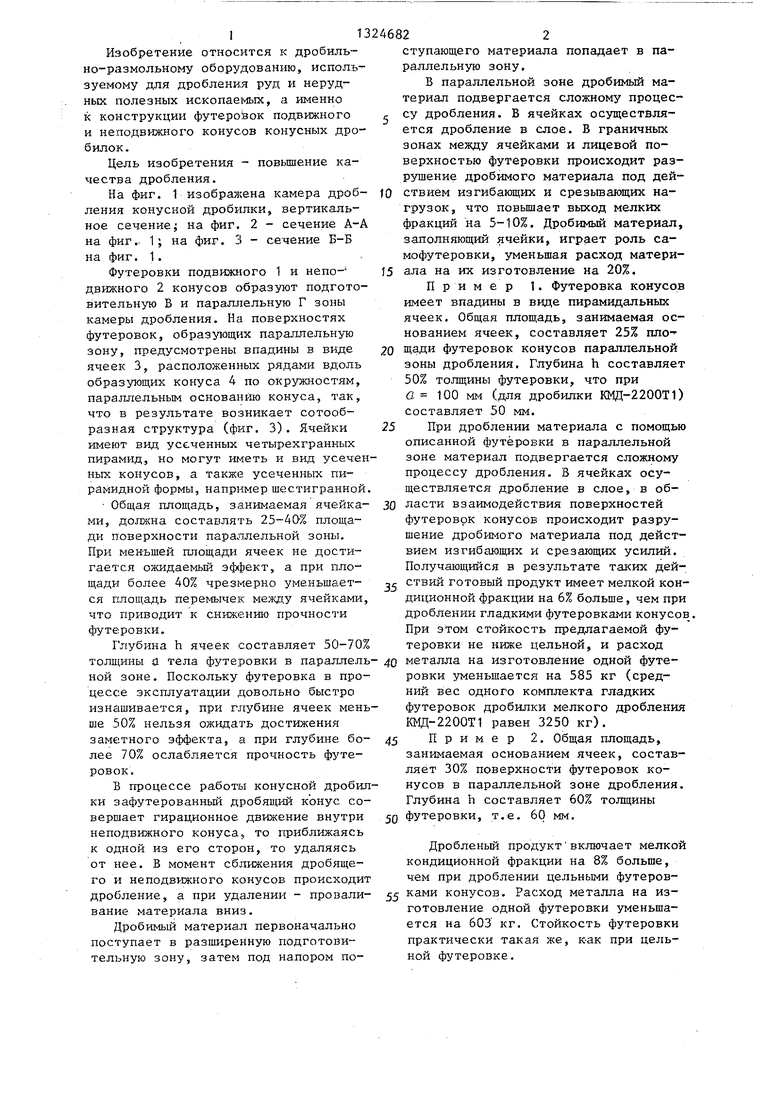

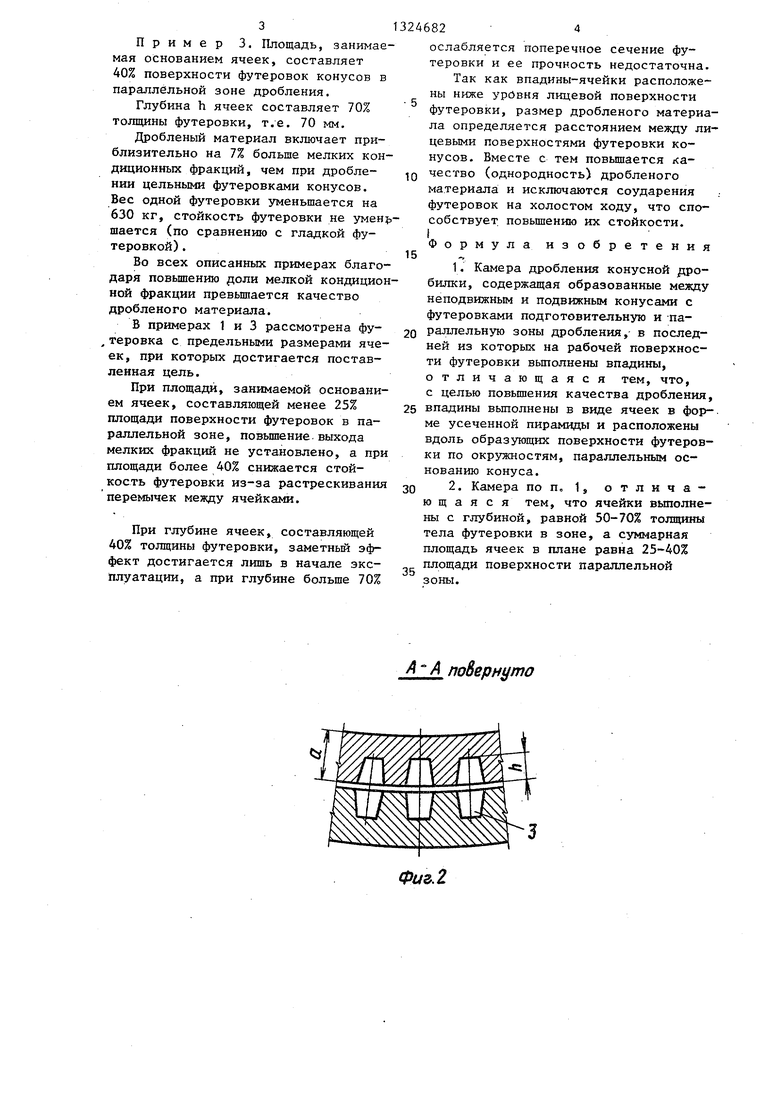

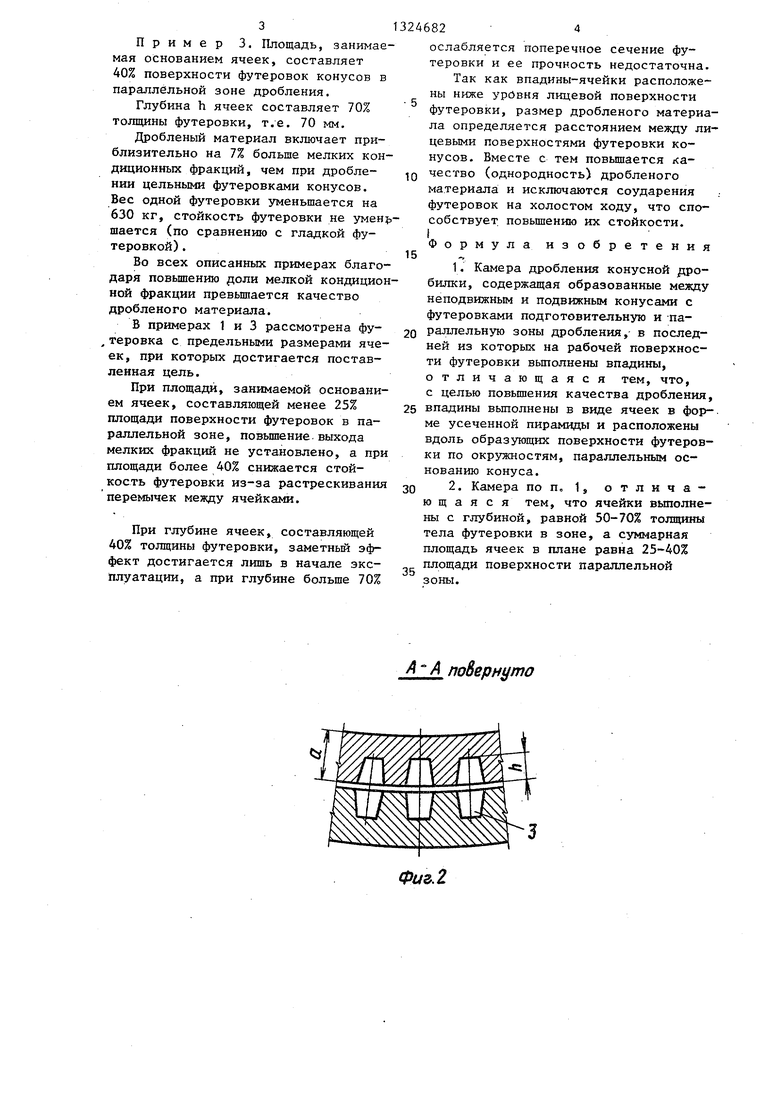

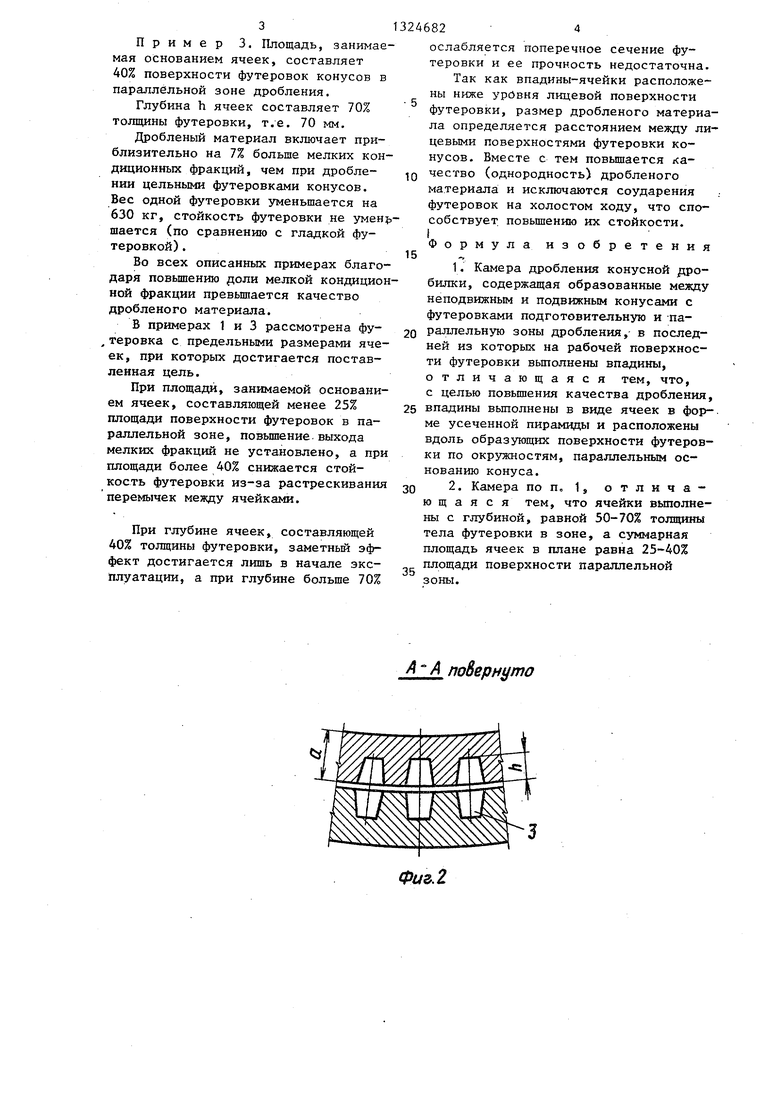

На фиг. 1 изображена камера дробления конусной дробилки, вертикальное сечение; на фиг. 2 - сечение А-А на фиг,- 1; на фир. 3 - сечение Б-Б на фиг. 1.

Футеровки подвижного 1 и непо- движного 2 конусов образуют подготовительную В и параллельную Г зоны камеры дробления. На поверхностях футеровок, образующих параллельную зону, предусмотрены впадины в виде ячеек 3, расположенных рядами вдоль образующих конуса 4 по окружностям, параллельным основанию конуса, так, что в результате возникает сотооб- разная структура (фиг. 3). Ячейки ш-1еют вид усеченных четырехгранных пирамид, но могут иметь и вид усеченных конусов, а также усеченных пирамидной формы, например шестигранной Общая площадь, занимаемая ячейками, должна составлять 25-40% площади поверхности параллельной зоны. При меньшей площади ячеек не достигается ожидаемый эф(|Ьект, а при площади более 40% чрезмерно уменьщает- ся площадь перемычек между ячейками что приводит к снижению прочности футеровки.

Глубина h ячеек составляет 50-70

толя(ины и тела футеровки в параллель- 40 металла на изготовление одной футеровки уменьшается на 585 кг (средний вес одного комплекта гладких футеровок дробилки мелкого дробления КМД-2200Т1 равен 3250 кг).

45 Пример 2. Общая площадь, занимаемая основанием ячеек, составляет 30% поверхности футеровок конусов в параллельной зоне дробления. Глубина h составляет 60% толщины

50 футеровки, т,е, 60 мм.

ной зоне. Поскольку футеровка в процессе эксплуатации довольно быстро изнашивается, при глубине ячеек меньше 50% нельзя ожидать достижения заметного эффекта, а при глубине более 70% ослабляется прочность футеровок.

В процессе работы конусной дробилки зафутерованный дробящий конус совершает гирационное движение внутри неподвижного конуса,, то приближаясь к одной из его сторон, то удаляясь от нее, В момент сближения дробящего и неподвижрюго конусов происходит дробление, а при удалении - провали- вание материала вниз.

Дробимый материал первоначально поступает в разширенную подготовительную зону, затем под напором по55

Дробленьй продукт включает мелкой кондиционной фракции на 8% больше, чем при дроблении цельными футеровками конусов. Расход металла на изготовление одной футеровки уменьшается на 603 кг. Стойкость футеровки практически такая же, к-ак при цельной футеровке.

ступающего материала попадает в параллельную зону,

В параллельной зоне дробимый материал подвергается сложному процессу дробления, В ячейках осуществляется дробление в слое, В граничных зонах между ячейками и лицевой поверхностью футеровки происходит раз- рущение дробимого материала под действием изгибающих и срезьшающих нагрузок, что повышает выход мелких фракций на 5-10%, Дробимьй материал, заполняющий ячейки, играет роль самофутеровки, уменьшая расход материала на их изготовление на 20%,

Пример 1, Футеровка конусов имеет впадины в виде пирамидальных ячеек. Общая площадь, занимаемая основанием ячеек, составляет 25% пло

щади футеровок конусов параллельной зоны дробления. Глубина h составляет 50% толщины футеровки, что при О. 100 мм (для дробилки КМД-2200Т1) составляет 50 мм.

При дроблении материала с помощью описанной футеровки в параллельной зоне материал подвергается сложному процессу дробления, В ячейках осуществляется дробление в слое, в об-

ласти взаимодействия поверхностей футеровок конусов происходит разрушение дробимого материала под действием изгибающих и срезающих усилий. Получающийся в результате таких действий готовый продукт имеет мелкой кондиционной фракции на 6% больше, чем при дроблении гладкими футеровками конусов. При этом стойкость предлагаемой футеровки не ниже цельной, и расход

55

Дробленьй продукт включает мелкой кондиционной фракции на 8% больше, чем при дроблении цельными футеровками конусов. Расход металла на изготовление одной футеровки уменьшается на 603 кг. Стойкость футеровки практически такая же, к-ак при цельной футеровке.

Пример 3, Площадь, занимаемая основанием ячеек, составляет 40% поверхности футеровок конусов в параллельной зоне дробления.

Глубина h ячеек составляет 70% толщины футеровки, т.е. 70 мм.

Дробленый материал включает приблизительно на 7% больше мелких кондиционных фракций, чем при дробле- НИИ цельными футеровками конусов. Вес одной футеровки уменьшается на 630 кг, стойкость футеровки не умен шается (по сравнению с гладкой футеровкой) .

Во всех описанных примерах благодаря повьшению доли мелкой кондиционной фракции превьшается качество дробленого материала.

В примерах 1 и 3 рассмотрена фу- , теровка с предельными размерами ячеек, при которых достигается поставленная цель.

При площади, занимаемой основанием ячеек, составляющей менее 25% площади поверхности футеровок в параллельной зоне, повышение.выхода мелких фракций не установлено, а при площади более 40% снижается стойкость футеровки из-за растрескивания перемычек между ячейками.

При глубине ячеек, составляющей 40% толщины футеровки, заметный эффект достигается лишь в начале эксплуатации, а при глубине больше 70%

ослабляется поперечное сечение футеровки и ее прочность недостаточна. Так как впадины-ячейки расположены ниже уровня лицевой поверхности футеровки, размер дробленого материала определяется расстоянием между лицевыми поверхностями футеровки конусов. Вместе с тем повьшается качество (однородность) дробленого материала и исключаются соударения футеровок на холостом ходу, что способствует повьшению их стойкости.

Формула изобретения

зоны.

1.Камера дробления конусной дробилки, содержащая образованные между неподвижным и подвижным конусами с футеровками подготовительную и -параллельную зоны дробления,- в последней из которых на рабочей поверхности футеровки вьшолнены впадины, отличающаяся тем, что, с целью повьш1ения качества дробления,

впадины вьшолнены в виде ячеек в фор-. ме усеченной пирамиды и расположены вдоль образующих поверхности футеровки по окружностям, параллельным основанию конуса.

2.Камера поп, 1, отличащаяся тем, что ячейки выполнены с глубиной, равной 50-70% толщины тела футеровки в зоне, а суммарная площадь ячеек в плане равна 25-40% площади поверхности параллельной

поВернуто

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНУСНАЯ ДРОБИЛКА | 1999 |

|

RU2169616C2 |

| КОНУСНАЯ ЭКСЦЕНТРИКОВАЯ ДРОБИЛКА МЕЛКОГО ДРОБЛЕНИЯ | 1995 |

|

RU2100080C1 |

| ЩЕКОВАЯ ДРОБИЛКА | 1998 |

|

RU2160162C2 |

| Дробилка-грохот | 1981 |

|

SU1024103A1 |

| Дробилка для тонкого дробления | 1990 |

|

SU1734824A1 |

| КОНУСНАЯ ДРОБИЛКА | 2020 |

|

RU2744272C1 |

| КОНУСНАЯ ДРОБИЛКА | 1971 |

|

SU317413A1 |

| СТЕНД для ИССЛЕДОВАНИЯ КОНУСНЫХ ДРОБИЛОК С КОНСОЛЬНЫМ ВАЛОМ | 1973 |

|

SU368875A1 |

| ОПОРНОЕ УСТРОЙСТВО ДЛЯ КОНУСНОЙ ДРОБИЛКИ ПРИ РАБОТЕ В РЕЖИМЕ ХОЛОСТОГО ХОДА | 2010 |

|

RU2520642C2 |

| ЦЕНТРОБЕЖНАЯ СТУПЕНЧАТАЯ ДРОБИЛКА УДАРНОГО ДЕЙСТВИЯ | 2011 |

|

RU2466794C1 |

Изобретение относится к конусным дробилкам, применяемым в горнорудной и строительной промьшшенности. Целью изобретения является повьппе- ние качества дробления. Для этого футеровка подготовительной и параллельной зон камеры дробления, образованной неподвижным 2 и подвижным 1 конусами выполнена в параллельной зоне с впадинами в виде ячеек, имеющих форму усеченной пирамиды или конуса и занимающих от 25 до 40% поверхности параллельной зоны. 1 з.п. ф-лы, 3 ил. (Л со IsD 4 О5 ОО IND А ФигЛ

ф1/е.2

Б ё развернуто

Редактор П.Гереши

Составитель В.Губарев Техред А.Кравчук

Заказ 2990/5

Тираж 572Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Фае.З

Корректор Л.Бескид

| Бауман В.А | |||

| и др | |||

| Механическое оборудование предприятий строительных материалов, изделий и конструкций | |||

| М.: Машиностроение, 1981, с | |||

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| ФУТЕРОВОЧНЫЕ плиты для ЧАШИ И КОНУСА КОНУСНОЙДРОБИЛКИ | 0 |

|

SU342666A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1987-07-23—Публикация

1986-03-25—Подача