Изобретение относится к дробилкам для мелкого и тонкого дробления горных пород и других хрупких материалов в различных отраслях промышленности, связанных с производством тонкозернистых продуктов с изометрической формой зерен,

Известна конусная дробилка, содержа- ща камеру дробления, образованную верхним неподвижным и нижним подвижным дробящими конусами и имеющая две зоны дробления - клиновидную и параллельную. Дробилка реализует способ дробления кусок о броню. Длина камеры дробления обеспечивает прохождение ее отдельными кусками не менее чем за два цикла движения подвижного конуса. В клиновидной зоне происходит предварительное дробление крупных кусков перерабатывающего материала, а в параллельной зоне - додраблива- ние крупных осколков и нераздробленных в первой зоне оригинальных кусков, т.е. калибрование дробленого продукта, Крупность дробленого продукта в такой дробилке определяется шириной параллельной зоны. Существующие технические ограничения уменьшения ширины параллельной зоны не позволяют получить в таких дробилках продукт крупностью менее 14-16 мм.

Известна конусная дробилка для тонкого дробления типа GYRADISC, содержащая камеру дробления, образованную непод ч|

со

- 00

ifO

J

вижным и подвижным дробящими конусами и имеющую зону перемешивания и пологую зону дробления. Процесс дробления в этой дробилке организован по принципу в слое. Материал поступает в зону дробления порциями, состоящими из нескольких слоев кусков. В силу пологости зоны дробления, куски, попадая на подвижную броню, не имеют возможности скользить по ней и разрушаются при сближении конусов, находясь в многослойной массе. Таким образом, продвигаясь короткими шагами к зоне разгрузки, слой материала получает несколько дробящих воздействий (обычно не более 3). Ширина зоны дробления может в несколько раз превышать размер кусков дробленого продукта, крупность которого определяется количеством полученных дробящих воздействий.

Однако такой способ дробления более энергоемок по сравнению со способом кусок о броню и его применение целесообразно при переработке материалов с исходной крупностью 30-40 мм при 3-4 актах дробления с целью получения продукта крупностью 8-10 мм, т.е. при степени сокращения не более 4-5. Куски крупностью более 40 мм дробить способом в слое зкономически невыгодно.

Наиболее близкой к предлагаемому техническому решению является дробилка для тонкого дробления, содержащая камеру дробления, образованную неподвижным и подвижным дробящими органами и имеющую одну сужающуюся, две параллельные зоны дробления и зону расширения, расположенную между параллельными зонами. Зона расширения выполнена путем углублений произвольной формы в одном или обоих дробящих органах и служит для перемешивания кусков материала, поступающих в нее из верхней параллельной зоны, где происходит предварительная калибровка дробленого продукта. Нижняя параллельная зона имеет меньшую ширину и служит для окончательной калибровки дробленого продукта. Промежуточный продукт из верхней параллельной зоны переме- шивается в зоне расширения и частицы воздействуют друг на друга, т.е. дробятся в слое, при этом плоские (лещадные) зерна ломаются, превращаясь в кубообразные. В нижней параллельной зоне куски сокращаются до окончательных размеров, определяемых шириной зоны, т.е. происходит додрабливание способом кусок о броню. Предложенная камера дробления может быть использована как на конусных, так и щековых дробилках.

Недостаток известного решения заключается в том, что при произвольной форме зоны расширения и неопределенности местоположения ее по длине камеры в нее могут гарантированно попасть только продукты дробления верхней параллельной зоны. В то же время продукт сужающейся зоны и исходные куски размером менее ширины верхней параллельной зоны, но более

0 ширины второй параллельной зоны, двигаясь ускоренно, могут миновать эту зону, как и вторую параллельную зону, т.е. покинуть камеру дробления без обработки в расширяющейся и нижней параллельной зонах.

5 Таким образом, в продукте такой дробилки может содержаться значительное количество зерен лещадной формы и кусков размером более ширины второй параллельной зоны. Это снижает качество дробленого

0 продукта.

Цель изобретения - повышение качества дробленого продукта за счет увеличения степени сокращения перерабатываемого материала путем додрабливания его в стес5 ненных условиях (в слое),

Это достигается тем, что в дробилке для тонкого дробления, содержащей камеру дробления, образованную верхним неподвижным и нижним подвижным дробящими

0 органами и имеющей одну сужающуюся и две параллельные зоны дробления и зону расширения, расположенную между параллельными зонами, образованную путем углублений в подвижном или в обоих

5 дробящих органах, в подвижном дробящем органе перпендикулярно его образующей на расстоянии три четверти длины камеры дробления от приемного отверстия, выполнена ступень, ограничивающая зону расши0 рения, объем которой на закрытой стороне, определяемый как произведение площади ее вертикального сечения на длину окружности камеры расширения в 1,4..,1,5 раза больше объема второй параллельной зоны,

5 определяемого как произведение площади ее вертикального сечения на длину окружности камеры в этой зоне.

Длина камеры дробления выбирается равной величине смещения куска при сво0 бодном движении за время двух циклов ка- чаний дробящего органа. При этом, поскольку величина смещения пропорциональна времени движения в квадрате, то смещение за один цикл в четыре раза мень5 ше смещения куска за два цикла качаний, т.е. смещение за второй цикл равно утроенному смещению куска за первый цикл. Движение куска за цикл состоит из двух основных фаз - свободное движение в фазе взаимного удаления органов и совместное

движение с подвижным дробящим органом с одновременным перемещением относительно него. При этом, поскольку в фазе свободного полета кусок движется беспрепятственно, то путь, пройденный им за это время, составляет более половины всего перемещения за цикл качаний и равен для второго шага двум третьим общего пути за цикл. Таким образом, фаза свободного движения куска на втором шаге завершается на расстоянии, равном трем смещениям куска за первый цикл движения, или на три четверти длины камеры дробления.

Выполнение на расстоянии три четверти длины камеры дробления ступени, перпендикулярной образующей подвижного дробящего органа, служит препятствием ускоренному продвижению частиц, не получивших дробящего воздействия в сужающейся и первой параллельной зонах дробления, ударяясь в которое под углом, близким к 90°, куски гасят свою скорость практически до нуля. При этом они создают условия для заполнения зоны расширения материалом. Осколки крупных кусков, раздробленных в сужающейся и первой параллельной зонах, двигаясь более медленно, также попадут в зону расширения и затормозятся там, соударяясь с кусками, попавшими в зону ранее. Таким образом, зона расширения играет роль бункера-накопителя для исходных кусков малого размера и образовавшихся в сужающейся и первой параллельной зонах осколков, размер которых ограничен шириной первой параллельной зоны дробления. Накопленная многослойная масса кусков на третьем цикле движения подвижного дробящего органа поступает во вторую параллельную зону. Выполнение второй параллельной зоны объемом на закрытой стороне в 1,4 - 1,5 раза менее объема зоны расширения позволяет деформировать поступивший слой материала со степенью относительной деформации

Qp-Q2 Qp-QP/(1.4...1.5) QPdp

1.4..1.5 029-0-33

где е- степень относительной деформации;

Qp - объем зоны расширения;

Q2 - объем второй параллельной зоны.

Эта величина близка к предельному значению относительной деформации кусков горных пород в слое, при которой наблюдается максимальная степень сокращения материала. Это приводит к повышению эффективности дробления.

Таким образом, в сужающейся и первой

параллельной зонах камеры дробления осуществляется дробление менее энергоемким способом кусок о броню кусков питания размером более ширины первой параллельной зоны, имеющей известные технические

0 ограничения. В зоне расширения происходит накапливание мелких кусков и формирование многослойной массы, а во второй параллельной зоне-додрабливание мелких частиц способом в слое, за счет чего пол5 учается тонкозернистый продукт с изометрической формой зерен. При этом происходит рациональное распределение работы разрушения между известными способами дробления, что приводит к миними0 зации энергозатрат на единицу готового продукта. Кроме того, применение предлагаемого изобретения позволяет объединить в одной машине два способа дробления сжатием и получить дробилку с повышенной

5 степенью сокращения, способную принимать питание, по крупности соответствующее дробилкам мелкого дробления (до 100 мм) и давать продукт, соответ ствующий по крупности продукту дро0 билок GYRADISC либо стержневых мельниц (6-10 мм).

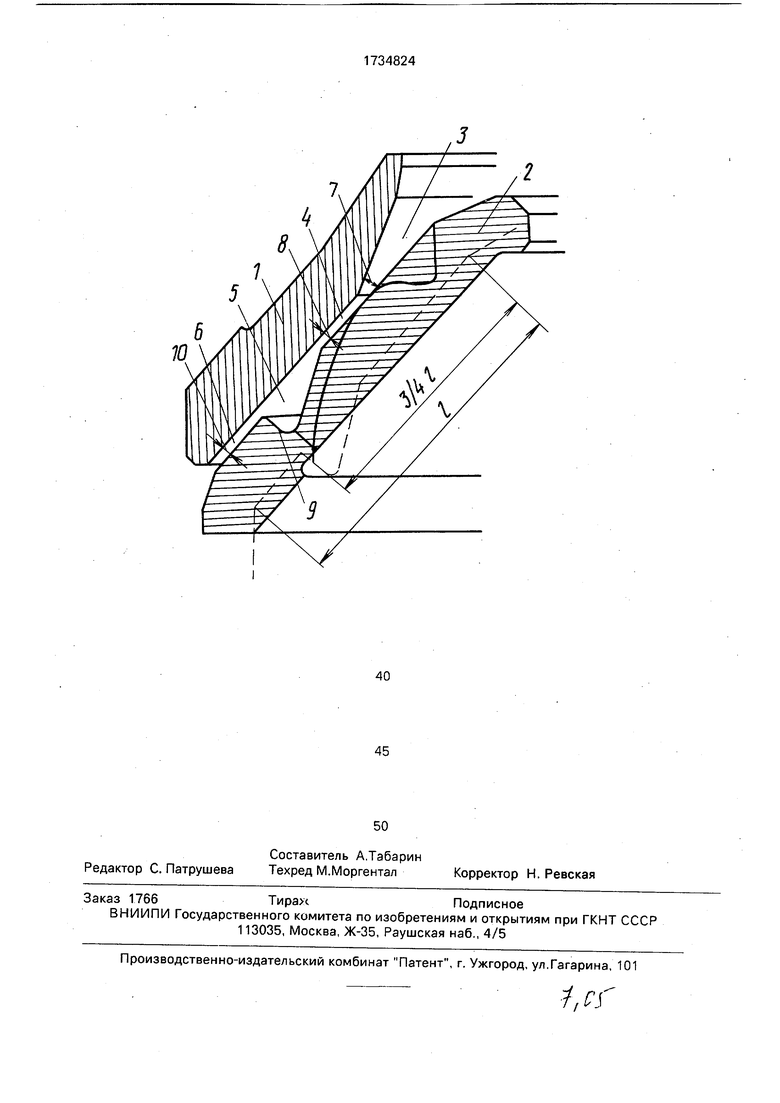

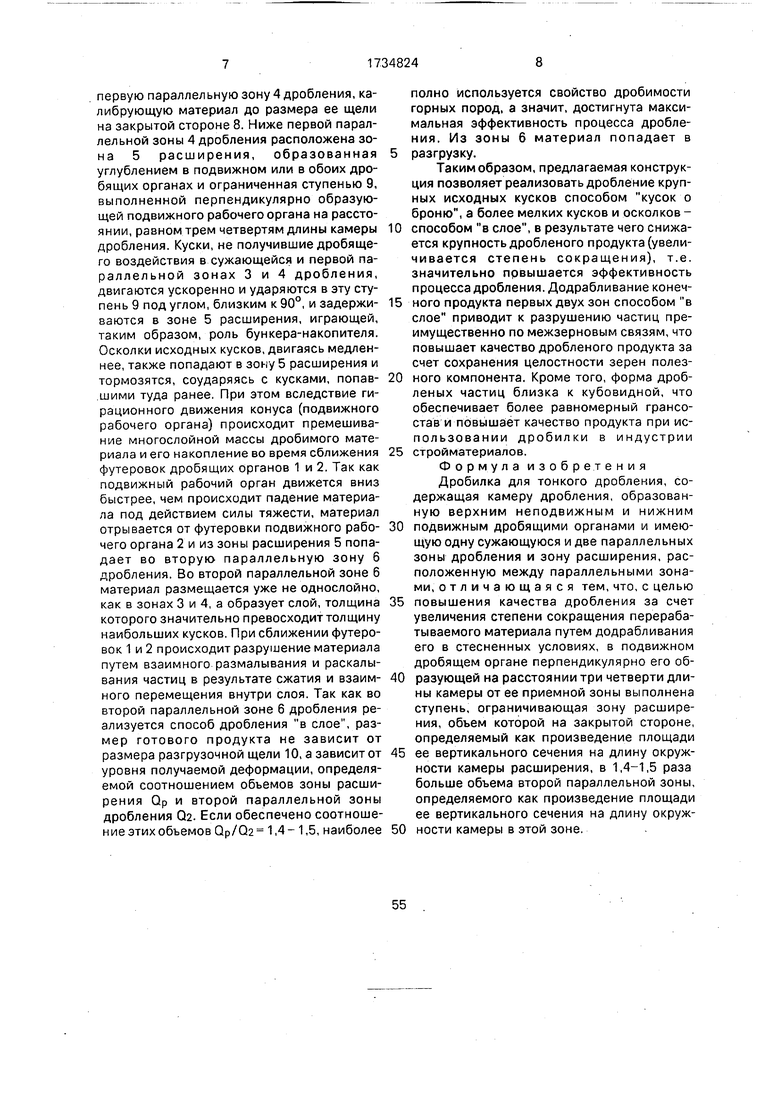

На чертеже показана камера дробления на закрытой стороне, разрез.-iT

В предлагаемой конструкции рабочее

5 пространство образуется между футеровка- ми верхнего неподвижного 1 и нижнего подвижного 2 рабочих органов и состоит из сужающейся зоны 3 дробления, первой параллельной зоны 4, зоны 5 расширения и

0 второй параллельной зоны 6. конструктивно подвижная броня может быть выполнена из двух частей с разъемом в зоне расширения.

Конструкция работает следующим об5 разом.

Каждый раз, когда футеровка подвижного дробящего органа 2 отходит от футеровки неподвижного органа 1 (т.е. на каждый цикл качания), перерабатываемый материал по0 ступает в сужающуюся зону 3 дробления. Когда начинается рабочий ход подвижного дробящего органа, материал ударяется о его футеровку 2 и начинает совместное с ней движение. При этом зажимаются и получа5 ют разрушающее воздействие куски, толщина которых больше ширины закрытой щели камеры дробления на границе первого шага 7, причем куски размещаются в камере в один слой. Осколки исходных кусков, разру шенных в сужающейся зоне 3. попадают в

первую параллельную зону 4 дробления,калибрующую материал до размера ее щели на закрытой стороне 8. Ниже первой параллельной зоны 4 дробления расположена зо- на 5 расширения, образованная углублением в подвижном или в обоих дробящих органах и ограниченная ступенью 9, выполненной перпендикулярно образующей подвижного рабочего органа на расстоянии, равном трем четвертям длины камеры дробления. Куски, не получившие дробящего воздействия в сужающейся и первой параллельной зонах 3 и 4 дробления, двигаются ускоренно и ударяются в эту ступень 9 под углом, близким к 90°, и задерживаются в зоне 5 расширения, играющей, таким образом, роль бункера-накопителя. Осколки исходных кусков, двигаясь медленнее, также попадают в зону 5 расширения и тормозятся, соударяясь с кусками, попавшими туда ранее. При этом вследствие ги- рационного движения конуса (подвижного рабочего органа) происходит премешива- ние многослойной массы дробимого материала и его накопление во время сближения футеровок дробящих органов 1 и 2. Так как подвижный рабочий орган движется вниз быстрее, чем происходит падение материала под действием силы тяжести, материал отрывается от футеровки подвижного рабочего органа 2 и из зоны расширения 5 попадает во вторую параллельную зону 6 дробления. Во второй параллельной зоне 6 материал размещается уже не однослойно, как в зонах 3 и 4, а образует слой, толщина которого значительно превосходит толщину наибольших кусков. При сближении футеровок 1 и 2 происходит разрушение материала путем взаимного размалывания и раскалывания частиц в результате сжатия и взаимного перемещения внутри слоя. Так как во второй параллельной зоне 6 дробления реализуется способ дробления в слое, размер готового продукта не зависит от размера разгрузочной щели 10, а зависит от уровня получаемой деформации, определяемой соотношением объемов зоны расширения Qp и второй параллельной зоны дробления Q2. Если обеспечено соотношение этих объемов QP/Q2 1,4- 1,5, наиболее

полно используется свойство дробимости горных пород, а значит, достигнута максимальная эффективность процесса дробления. Из зоны 6 материал попадает в

разгрузку.

Таким образом, предлагаемая конструкция позволяет реализовать дробление крупных исходных кусков способом кусок о броню, а более мелких кусков и осколков способом в слое, в результате чего снижается крупность дробленого продукта (увеличивается степень сокращения), т.е. значительно првышается эффективность процесса дробления. Додрабливание конечного продукта первых двух зон способом в слое приводит к разрушению частиц преимущественно по межзерновым связям, что повышает качество дробленого продукта за счет сохранения целостности зерен полезного компонента. Кроме того, форма дробленых частиц близка к кубовидной, что обеспечивает более равномерный грансо- став и повышает качество продукта при использовании дробилки в индустрии

стройматериалов.

Формула изобретения Дробилка для тонкого дробления, содержащая камеру дробления, образованную верхним неподвижным и нижним

подвижным дробящими органами и имеющую одну сужающуюся и две параллельных зоны дробления и зону расширения, расположенную между параллельными зонами, отличающаяся тем, что, с целью

повышения качества дробления за счет увеличения степени сокращения перерабатываемого материала путем додрабливания его в стесненных условиях, в подвижном дробящем органе перпендикулярно его образующей на расстоянии три четверти длины камеры от ее приемной зоны выполнена ступень, ограничивающая зону расширения, объем которой на закрытой стороне, определяемый как произведение площади

ее вертикального сечения на длину окружности камеры расширения, в 1,4-1,5 раза больше объема второй параллельной зоны, определяемого как произведение площади ее вертикального сечения на длину окружности камеры в этой зоне.

4

V

1,

5.

х

,

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНУСНАЯ ДРОБИЛКА | 1991 |

|

SU1780209A1 |

| Двухкамерная щековая дробилка | 2021 |

|

RU2774679C1 |

| Способ автоматического управления режима работы дробильных машин | 1987 |

|

SU1473852A1 |

| СПОСОБ ДРОБЛЕНИЯ ТВЕРДОГО ТОПЛИВА ДЛЯ АГЛОМЕРАЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2114697C1 |

| Способ регулирования загрузки конусной дробилки | 1982 |

|

SU1079292A1 |

| КОНУСНАЯ ДРОБИЛКА | 2020 |

|

RU2744272C1 |

| Способ активного ударного дробления горных пород и дробилка активного удара | 2024 |

|

RU2837402C1 |

| Конусная дробилка | 1988 |

|

SU1616699A1 |

| СПОСОБ ПОДГОТОВКИ ГОРНОЙ МАССЫ ПРИ ТРАНСПОРТИРОВАНИИ КРУТОНАКЛОННЫМИ КОНВЕЙЕРАМИ (КНК) | 2011 |

|

RU2495246C2 |

| Конусная дробилка | 1987 |

|

SU1505577A1 |

Сущность изобретения :рабочее пространство дробилки состоит из одной сужающейся, двух параллельных зон и зоны расширения, расположенной между параллельными зонами на расстоянии три четверти длины камеры дробления от приемного отверстия и ограниченной ступенью, перпендикулярной образующей рабочего органа. Объем зоны расширения в 1,4...1,5 раза больше объема следующей за ней параллельной зоны. При работе дробилки крупные исходные куски разрушаются в сужающейся зоне, их осколки калибруются в первой параллельной зоне до размера ее щели на закрытой стороне. Куски, не полу чившие дробящего воздействия в первых двух зонах, и продукты дробления этих зон накапливаются в зоне расширения и поступают во вторую параллельную зону дробления. В этой зоне происходит разрушение материала в слое, что позволяет получить более тонкий подукт с изометрической формой зерен. Данное решение может быть реализовано как в конусных, так и в щековых дробилках. 1 ил. (Л С

| Каталог фирмы PEXNORD, 1973, GYRADISC CRUSHERS, Nordberg Machinery Group | |||

| Патент США № 3536267, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-05-23—Публикация

1990-11-16—Подача