Изобретение относится к металлообработке и может быть использовано для получения шлицевык пазов в отверстиях .

Цель изобретения - повышение производительности труда за счет получения прямобочных шлицев в отверстии за один проход инструмента,

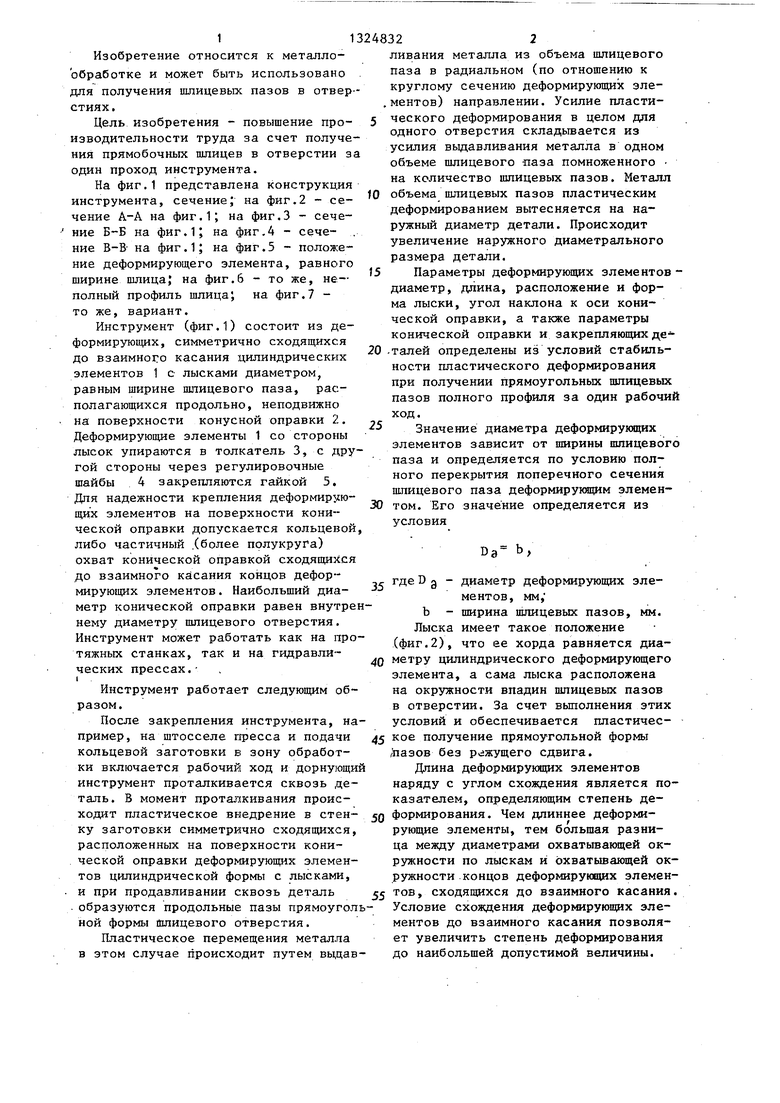

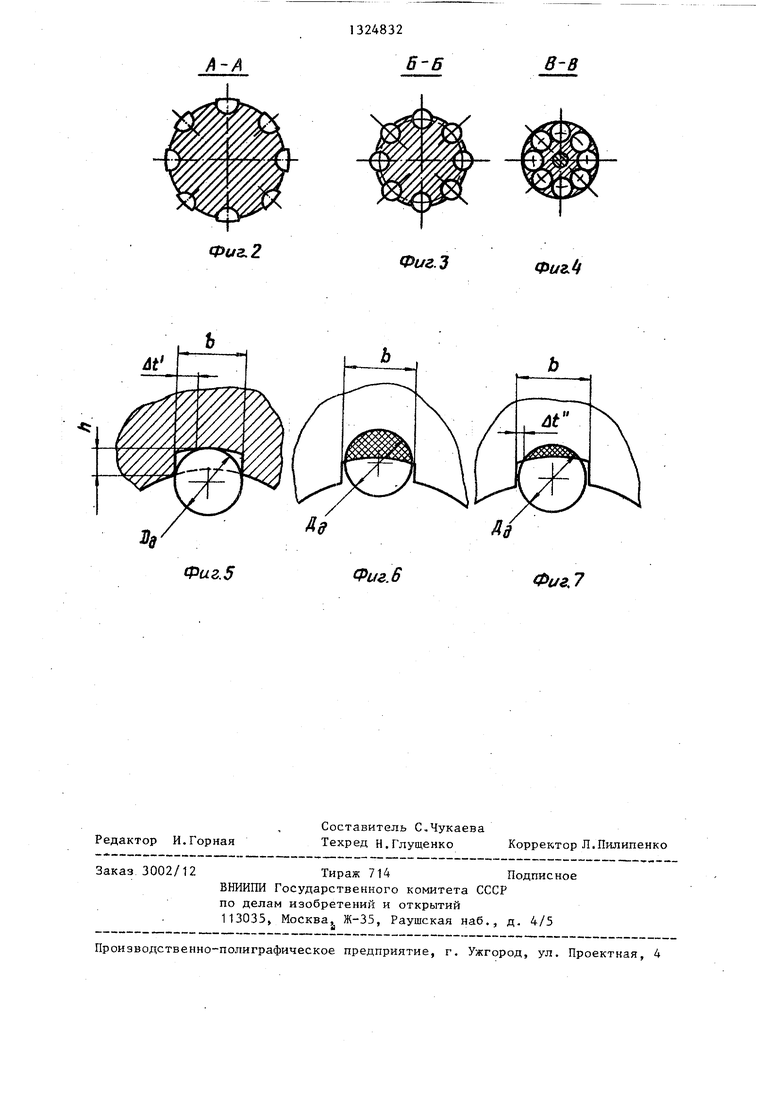

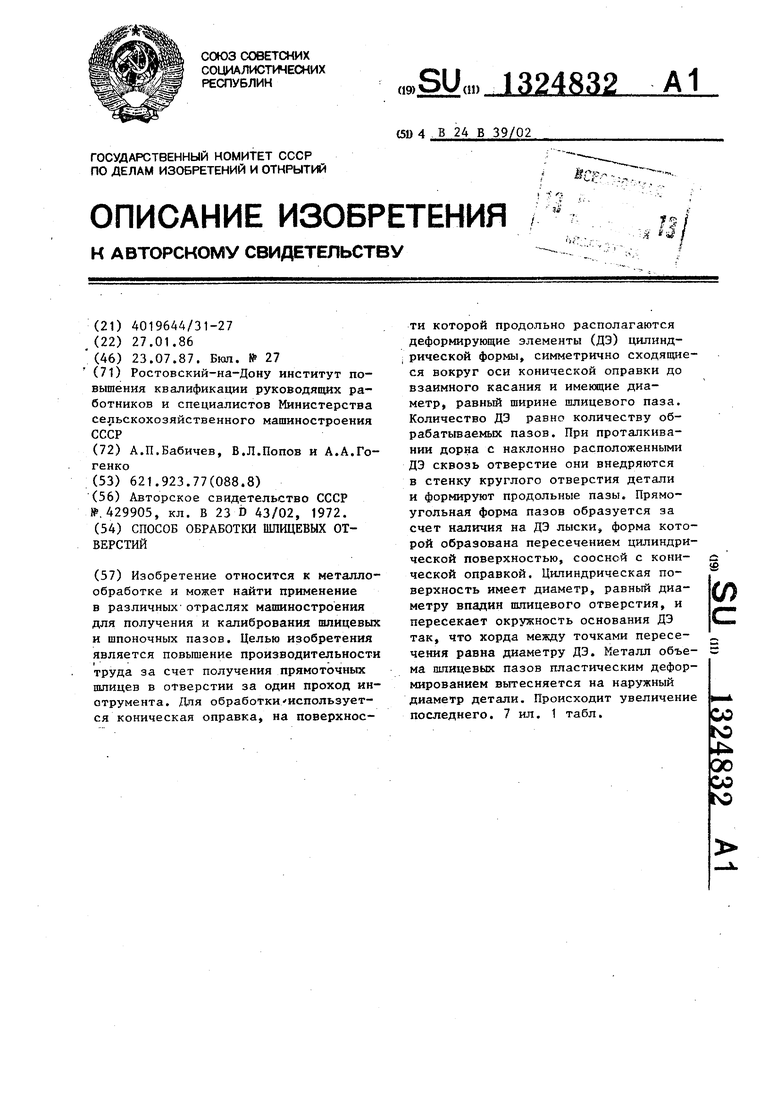

На фиг.1 представлена конструкция инструмента, сечение; на фиг,2 - сечение А-А на фиг.1; на фиг.З - сечение Б-Б на фиг.1; на фиг,4 - сече- . ние В-В- на фиг,1; на фиг.З - положение деформирующего элемента, равного ширине пшица; на фиг.б - то же, неполный профиль шлицаJ на фиг.7 - то же, вариант.

Инструмент (фиг.1) состоит из деформирующих, симметрично сходящихся до взаимного касания цилиндрических элементов 1 с лысками диаметром, равным ширине шлицевого паза, располагающихся продольно, неподвижно на поверхности конусной оправки 2. Деформирующие элементы 1 со стороны лысок упираются в толкатель 3, с другой стороны через регулировочные шайбы 4 закрепляются гайкой 5. Дня надежности крепления деформирующих элементов на поверхности конической оправки допускается кольцевой либо частичный .(более полукруга) охват конической оправкой сходящихся до взаимного касания концов дефор мирующих элементов. Наибольший диаметр конической оправки равен внутренему диаметру шлицевого отверстия.

b - ширина шлицевых пазов, мм. Лыска имеет такое положение

Инструмент может работать как на про- (фиг.2), что ее хорда равняется диа- тяжных станках, так и на гидравли- цилиндрического деформирующего

элемента, а сама лыска расположена

ческих прессах.

Инструмент работает следующим образом.

После закрепления инструмента, например, на штосселе пресса и подачи кольцевой заготовки в зону обработки включается рабочий ход и дорнующий инструмент проталкивается сквозь деталь. В момент протах кивания происходит пластическое внедрение в стен- 0 формирования. Чем длиннее деформику заготовки симметрично сходящихся, расположенных на поверхности конической оправки деформирующих элементов цилиндрической формы с лысками, и при цродавливании сквозь деталь образуются продольные цазы прямоугольной формы Шлицевого отверстия.

Пластическое перемещения металла в этом случае происходит путем вьщаврующие элементы, тем большая разница между диаметрами охватывающей ок рулсности по лыскам и охватывающей о ружности концов деформирукздих элеме 55 тов, сходящихся до взаимного касани Условие схождения деформирующих эле ментов до взаимного касания позволя ет увеличить степень деформирования до наибольшей допустимой величины.

5

ливания металла из объема шлицевого паза в радиальном (по отношению к круглому сечению деформирующих элементов) направлении. Усилие пластического деформирования в целом для одного отверстия складьшается из усилия вьщавливания металла в одном объеме шлицевого лаза помноженного на количество шлицевых пазов. Металл объема шлицевых пазов пластическим деформированием вытесняется на наружный диаметр детали. Происходит увеличение наружного диаметрального размера детали.

Параметры деформирующих элементов- диаметр, длина, расположение и форма лыски, угол наклона к оси конической оправки, а также параметры конической оправки и закрепляющих талей определены из условий стабильности пластического деформирования при получении прямоугольных шпицевых пазов полного профиля за один рабочий ход.

Значение диаметра деформирующих элементов зависит от ширины шлицевого паза и определяется по условию полного перекрытия поперечного сечения шлицевого паза деформирукяцим элемен- 0 том. Его значение определяется из условия

0

5

Da b,

j где D э - диаметр деформирующих элементов, мм;

b - ширина шлицевых пазов, мм. Лыска имеет такое положение

(фиг.2), что ее хорда равняется диа- цилиндрического деформирующего

на окружности впадин шлицевых пазов в отверстии. За счет выполнения этих условий и обеспечивается пластичес- 45 кое получение прямоугольной формы /пазов без р гжущего сдвига.

Длина деформирующих элементов наряду с углом схождения является показателем, определяющим степень дерующие элементы, тем большая разница между диаметрами охватывающей ок- рулсности по лыскам и охватывающей окружности концов деформирукздих элемен- 55 тов, сходящихся до взаимного касания. Условие схождения деформирующих элементов до взаимного касания позволяет увеличить степень деформирования до наибольшей допустимой величины.

31324832

Имея потенциальную возможность больших степеней деформирующего воздействия, конструкция инструмента позволяет устойчиво получать шлицевые пазы глубиной от малых величин 0,5- 1,0 мм до 2-3,5 мм. Исходя из данных условий конструкции инструмента, длина деформирующих элементов определяется по формуле

шл -

Ь

7 Тзо

sin

о .п

2 sin Л

где 6 - длина деформируклцих элементов с лысками, мм; п - число деформирующих элементов (равно количеству шли- цев);

ширина шлицевого паза, мм; наружный диаметр шлицевого отверстие, мм,

поверхностен: цилиндрическая поверхность, имеющая диаметр, равный диаметру впадин шлицевого отверстия и соосная с осью конической оправки,

5 пересекает окружность основания деформирующих элементов так, что получаемая корда между точками пересечения равна диаметру деформирующих элементов.

О Угол наклона симметрично сходящихся до взаимного касания деформирующих элементов к оси конической оправки определяется из условий стабильности прохождения процесса пластического

деформирования и может быть найден как опытно-экспериментальным, так и расчетным путем по формуле

b - ш.(i 20

,

,5iiri:,

25

угол наклона деформирующего элемента к оси конической оправки, град (угол между осями конической оправки и деформирующего элемента). Таким образом, указанная формула позволяет определять длину деформирующих элементов с лысками из условия их схождения вокруг оси конической оправки под уголом fli до взаимного касания при заданном количестве пшице- вых пазов.

где уи 1

а коэффиищент трения Б зоне контакта деформирующего элемента с обрабатываемой поверхностью ( 0,07- 0,025);

величина натяга (,4,6,8) (разность между значениями диаметра по лыскам деформирующих элементов и исходного диаметра отверстия, мм)j значение диаметра исходного

отверстия, мм.

Параметры и формы конической оп- Практическое изготовление инстру- „ равки, регулировочных шайб, толкателя,

гайки могут быть различные, но обеспечивающие надежность, неподвижность расположения деформирующих элементов, их схождение под заданным

мента, отвечающего указанным требова- ниям, подтверждает положение о влияпроцессе дорнующего получения шлице- вых пазов.

Наибольший диаметр конической опнии величины диаметра исходного отверстия и обеспечивает возмодность

вести процесс пластического деформи- 40 углом до взаимного касания, и вы- рования вплоть до предела пластичное- держивающие радиальные нагрузки в ти машиностроительных сталей.

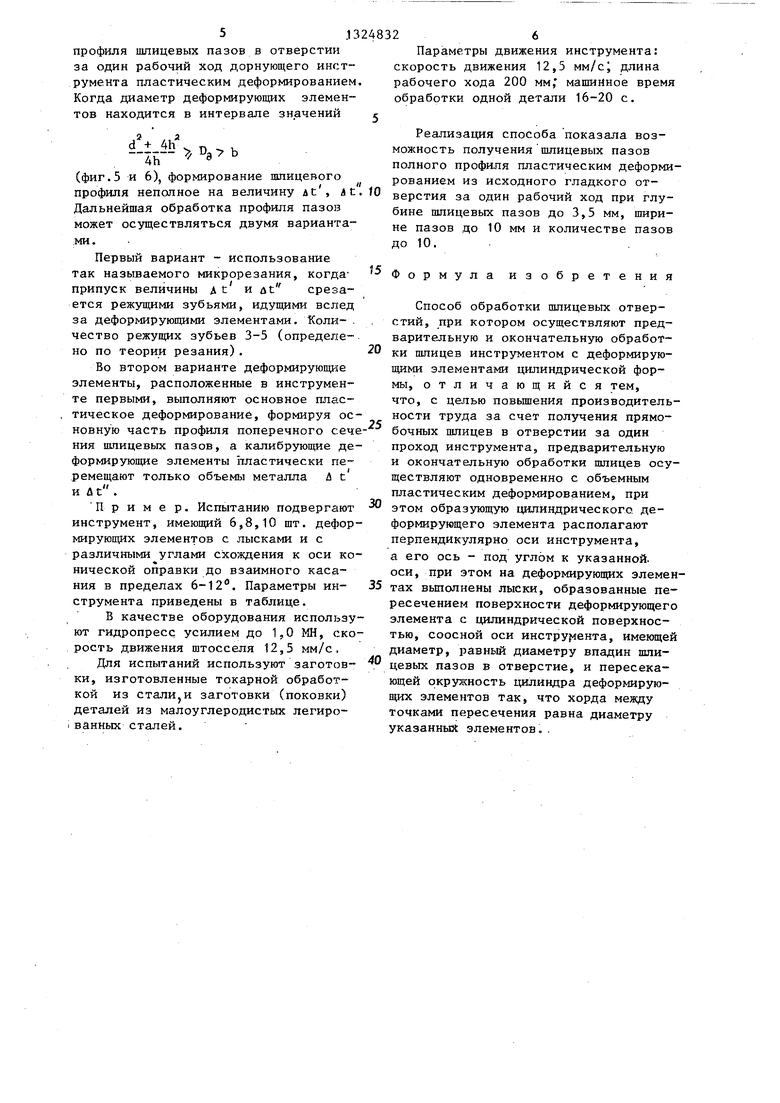

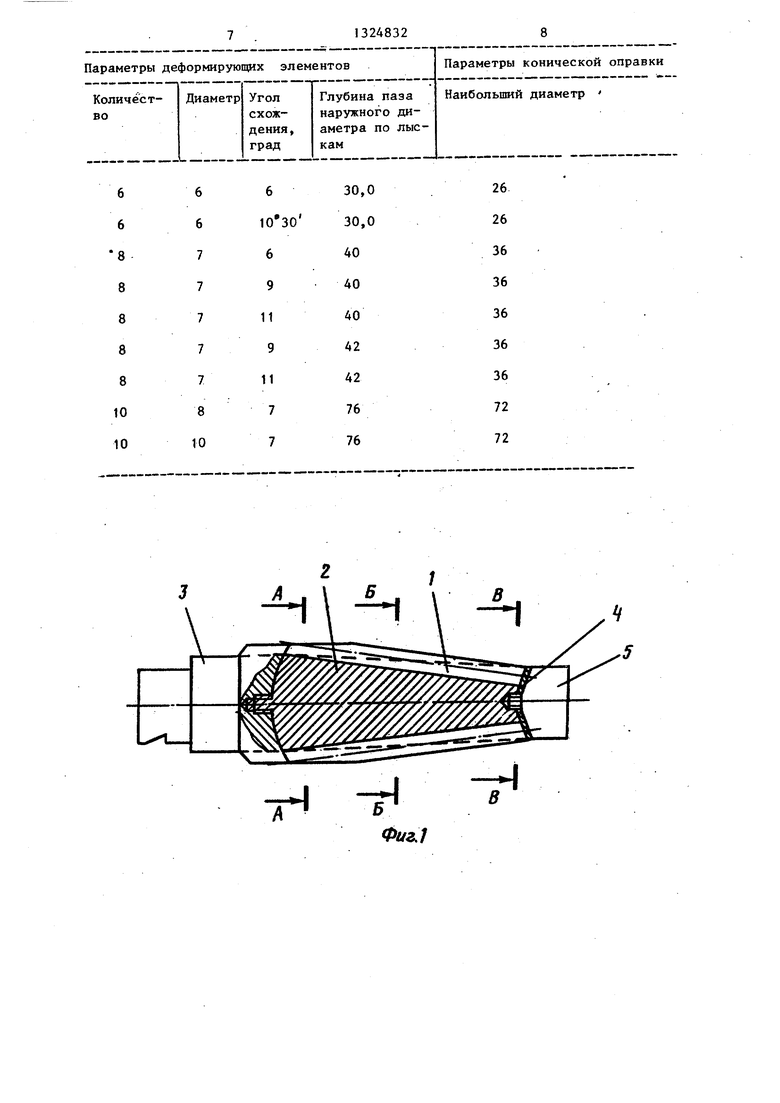

Форма лыски образована пересечением цилиндрической поверхности деформирующих элементов, расположенных 5 Равки должен быть не больше внутрен- продольно и неподвижно на поверхности него диаметра шлицевого отверстия, конической оправки и симметрично схо- Диаметр деформирующего элемента дящихся под заданным углом к оси оп- определяется из условия наибольшего равки до взаимного касания, и ци- заполнения поперечного сечения шлице- линдрической поверхности, соосной с 50 вого паза, конической оправкой и имеющей диаметр, равный диаметру впадин шлицевого отверстия. Цилиндрическая поверхность деформирующих элементов ограничена длиной, а секущая цилиндрическая по- 55 ширине шлицевого паза, хорда лыски зерхность в общем случае может быть равна диаметру деформирующего элемен- бесконечной.та и лыски располагаются на окружносРасположение лыски определяется ти впадин шлицев отверстия, в этом взаимным расположением пересекаемых случае происходит получение полного

Форма и расположение лыски влияют на геометрическую форму вьщавливаемо- го шлицевого паза (фиг.2). Если диаметр деформирукицих элементов равен

поверхностен: цилиндрическая поверхность, имеющая диаметр, равный диаметру впадин шлицевого отверстия и соосная с осью конической оправки,

пересекает окружность основания деформирующих элементов так, что получаемая корда между точками пересечения равна диаметру деформирующих элементов.

Угол наклона симметрично сходящихся до взаимного касания деформирующих элементов к оси конической оправки определяется из условий стабильности прохождения процесса пластического

деформирования и может быть найден как опытно-экспериментальным, так и расчетным путем по формуле

20

,

,5iiri:,

где уи 1

а коэффиищент трения Б зоне контакта деформирующего элемента с обрабатываемой поверхностью ( 0,07- 0,025);

величина натяга (,4,6,8) (разность между значениями диаметра по лыскам деформирующих элементов и исходного диаметра отверстия, мм)j значение диаметра исходного

процессе дорнующего получения шлице- вых пазов.

Наибольший диаметр конической опуглом до взаимного касания, и вы- держивающие радиальные нагрузки в

Равки должен быть не больше внутрен- него диаметра шлицевого отверстия, Диаметр деформирующего элемента определяется из условия наибольшего заполнения поперечного сечения шлице- вого паза, ширине шлицевого паза, хорда лыски равна диаметру деформирующего элемен- та и лыски располагаются на окружносРавки должен быть не больше внутрен- него диаметра шлицевого отверстия, Диаметр деформирующего элемента определяется из условия наибольшего заполнения поперечного сечения шлице- вого паза, ширине шлицевого паза, хорда лыски равна диаметру деформирующего элемен- та и лыски располагаются на окружносФорма и расположение лыски влияют на геометрическую форму вьщавливаемо- го шлицевого паза (фиг.2). Если диаметр деформирукицих элементов равен

профиля шлицевых пазов в отверстии за один рабочий ход дорнующего инструмента пластическим деформированием. Когда диаметр деформирующих элементов находится в интервале значений

4h

, Dg b

(фиг.5 и 6), формирование шпицевого профиля неполное на величину дс , Лt Дальнейшая обработка профиля пазов может осуществляться двумя вариантами.

Первый вариант - использование так называемого микрорезания, когда- припуск величины д t и ut срезается режущими зубьями, идущими вспея за деформирующими элементами. Коли- . чество режущих зубьев 3-5 (определено по теории резания).

Во втором варианте деформирующие элементы, расположенные в инструменте первыми, выполняют основное пластическое деформирование, формируя основную часть профиля поперечного сечения шлицевых пазов, а калибрующие деформирующие элементы пластически перемещают только объемы металла & t и At.

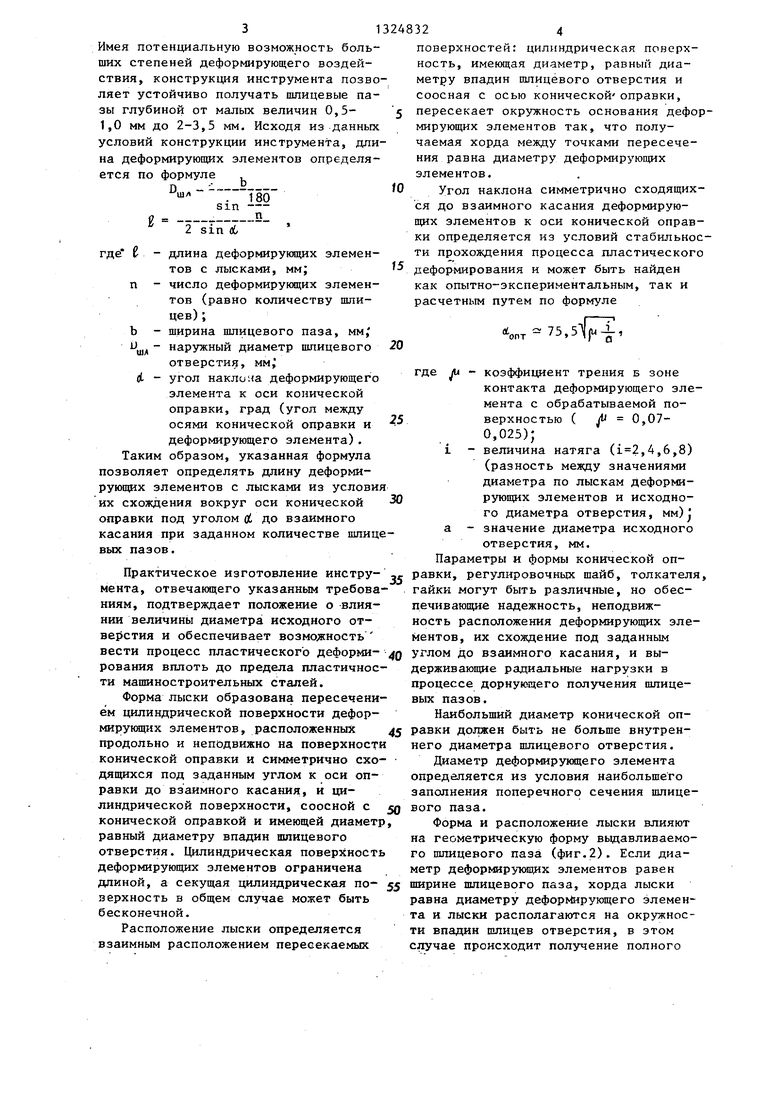

Пример. Испытанию подвергают инструмент, имеющий 6,8,10 шт. деформирующих элементов с лысками и с различными углами схождения к оси конической оправки до взаимного касания в пределах 6-12. Параметры ин- струмента приведены в таблице.

В качестве оборудования используют гидропресс усилием до 1,,0 МН, скорость движения штосселя 12,5 мм/с.

Для испытаний используют заготов- ки, изготовленные токарной обработкой из стали,и заготовки (поковки) деталей из малоуглеродистых легиро- 1 ванных сталей.

Параметры движения инструмента: скорость движения 12,5 мм/с длина рабочего хода 200 мм; машинное время обработки одной детали 16-20 с.

Реализация способа показала возможность получения шлицевых пазов полного профнпя пластическим деформированием из исходного гладкого отверстия за один рабочий ход при глубине шлицевых пазов до 3,5 мм, ширине пазов до 10 мм и количестве пазов до 10.

Формула изобретения

Способ обработки шлицевых отверстий, при котором осуществляют предварительную и окончательную обработки пшицев инструментом с деформирующими элементами цилиндрической формы, отличающийся тем, что, с цепью повьшения производительности труда за счет получения прямо- бочных шлицев в отверстии за один проход инструмента, предварительную и окончательную обработки шлицев осуществляют одновременно с объемным пластическим деформированием, при этом образующую цилиндрического деформирующего элемента располагают перпендикулярно оси инструмента, а его ось - под углом к указанной, оси, при этом на деформирующих элеметах вьшолнены лыски, образованные пересечением поверхности деформирующег элемента с цилиндрической поверхностью, соосной оси инстру 1ента, имеюще диаметр, равный диаметру впадин пши- цевых пазов в отверстие, и пересекающей окружность цилиндра деформирующих элементов так, что хорда между точками пересечения равна диаметру указанных элементов..

А-А

В Б

в В

Фиг. 2

Фиг.д

Фиг.4

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для дорнования отверстий | 1990 |

|

SU1766644A1 |

| УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ НАРУЖНЫХ ЩЛИЦЕВ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2011 |

|

RU2479408C2 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ДОРНОВАНИЯ СЛОЖНОПРОФИЛЬНЫХ ОТВЕРСТИЙ | 2011 |

|

RU2479404C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ НАРУЖНЫХ ШЛИЦЕВ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2011 |

|

RU2469834C1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ДОРНОВАНИЯ СЛОЖНОПРОФИЛЬНЫХ ОТВЕРСТИЙ | 2011 |

|

RU2479405C2 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2006 |

|

RU2332293C1 |

| Способ изготовления внутренних шлицев в трубной заготовке | 1989 |

|

SU1754290A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО КОНТРОЛЯ ТЕХНОЛОГИЧЕСКИХ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ ПРИ ПОВЕРХНОСТНОМ ПЛАСТИЧЕСКОМ ДЕФОРМИРОВАНИИ | 2008 |

|

RU2371673C1 |

| Дорн | 1982 |

|

SU1074670A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ С КАЛИБРОВАНИЕМ И УПРОЧНЕНИЕМ МЕТАЛЛИЧЕСКИХ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2011 |

|

RU2484928C2 |

Изобретение относится к металлообработке и может найти применение в различных отраслях машиностроения для получения и калибрования шлицевых и шпоночных пазов. Целью изобретения является повышение производительности труда за счет получения прямоточных шлицев в отверстии за один проход инструмента. Для обработки/используется коническая оправка, на поверхности которой продольно располагаются деформирующие элементы (ДЭ) цилиндрической формы, симметрично сходящиеся вокруг оси конической оправки до взаимного касания и имеющие диаметр, равный ширине шлицевого паза. Количество ДЭ равно количеству обрабатываемых пазов. При проталкивании дорна с наклонно расположенными ДЭ сквозь отверстие они внедряются в стенку круглого отверстия детали и формируют продольные пазы. Прямоугольная форма пазов образуется за счет наличия на ДЭ лыски, форма которой образована пересечением цилиндрической поверхностью, соосной с конической оправкой. Цилиндрическая поверхность имеет диаметр, равный диаметру впадин шлицевого отверстия, и пересекает окружность основания ДЭ так, что хорда между точками пересечения равна диаметру ДЭ. Металл объема шлицевых пазов пластическим деформированием вытесняется на наружный диаметр детали. Происходит увеличение последнего. 7 ил. 1 табл. с W

Фиг. 5

Редактор И.Горная

Составитель С,Чукаева

Техред Н.Глущенко Корректор Л.Пилипенко

Заказ 3002/12Тираж 714Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д, 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Фиг 6

Фиг,

| РЕЖУЩЕ-ВЫГЛАЖИВАЮЩАЯ ПРОТЯЖКА | 1972 |

|

SU429905A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-07-23—Публикация

1986-01-27—Подача