Изобретение относится к обработке труб методом холодного пластического деформирования, а именно к редуцированию трубной заготовки на профилирующей оправке, и может быть использовано в производстве дателей типа шлице- вых втулок.

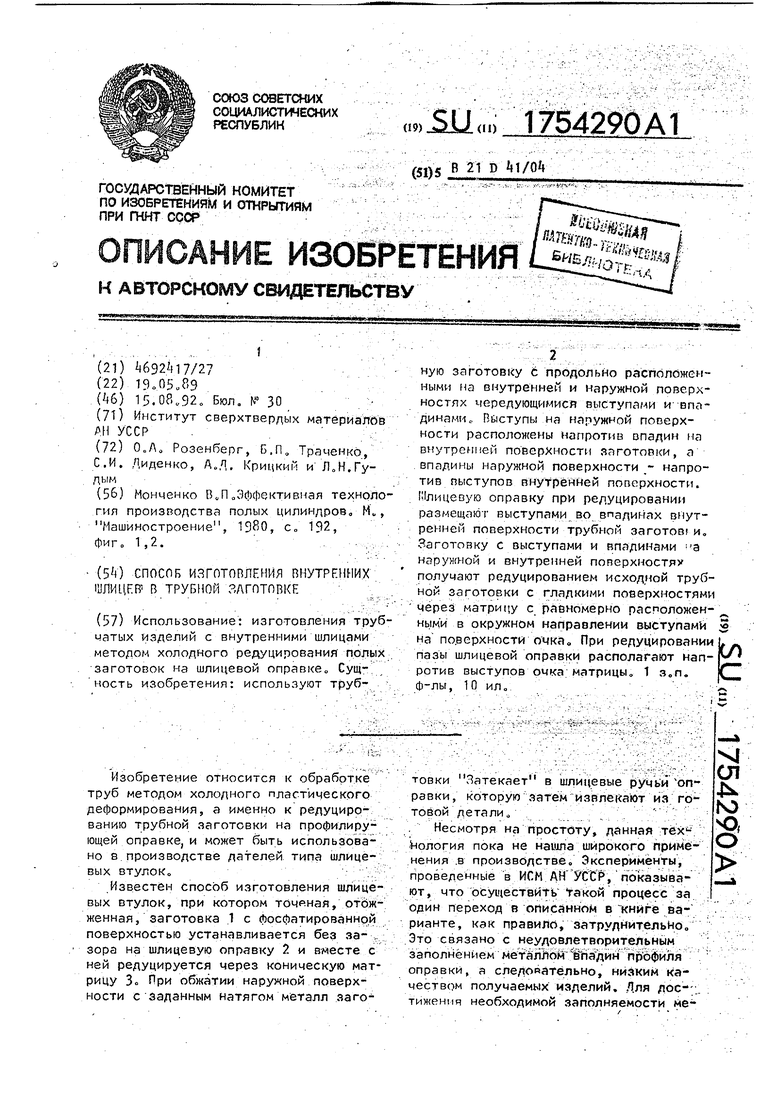

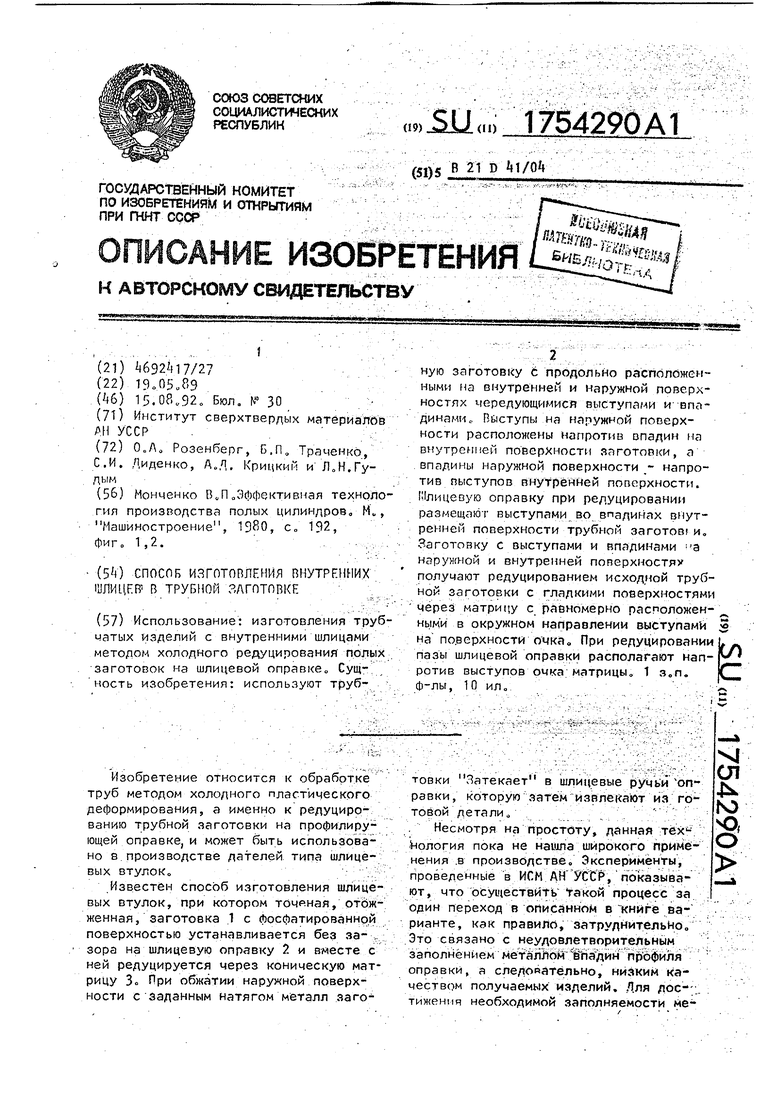

Известен способ изготовления шлице- вых втулок, при котором точеная, отожженная, заготовка 1 с йосйатированной поверхностью устанавливается без зазора на шлицевую оправку 2 и вместе с ней редуцируется через коническую матрицу 3° при обжатии наружной поверхности с заданным натягом металл заготовки Затекает в шлицевые ручьи оправки, которую затем извлекают из готовой детали о

Несмотря на простоту, данная тех1- нология пока не нашла широкого применения в производстве. Эксперименты, проведенные в ИСМ АН УССР, показывают, что осуществить такой процесс за один переход в описанном в книге варианте, как правило, затруднительно„ Это связано с неудовлетворительным заполнением металлом Ґпадин профиля оправки, а следовательно, низким качеством получаемых изделий. Лля достижения необходимой заполняемости меХ|

сл Jb ю

8

31754290

таллом пазов оправки при формировании глубоких профилей данный процесс редуцирования необходимо осуществлять за несколько перехо.гюв (3-4), а это значительно понижает производительность и удорожает способ Эти недостатки делают это малопригодным для промышленного применения.

Как показали результаты патентного поиска, неизвестно дискретное воздействие на наружную поверхность трубной заготовки в процессе внутреннего шлице- обрззования методом холодного редуцирования через матрицу, а также сочетание данного воздействия с известным ранее сплошным воздействием, осущест

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для профилирования трубных заготовок | 1990 |

|

SU1791056A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ШЛИЦЕВЫХ ВТУЛОК | 1994 |

|

RU2070466C1 |

| ОПРАВКА ДЛЯ ФОРМИРОВАНИЯ ВНУТРЕННЕГО ШЛИЦЕВОГО ПРОФИЛЯ ДЕТАЛЕЙ ТИПА ВТУЛКИ | 1994 |

|

RU2074040C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВНУТРЕННИХ ШЛИЦЕВ В ТРУБНОЙ ЗАГОТОВКЕ | 1994 |

|

RU2092262C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ СТУПЕНЧАТЫХ ДЕТАЛЕЙ С ФЛАНЦЕМ В СРЕДНЕЙ ЧАСТИ И ВНУТРЕННИМ КОЛЬЦЕВЫМ ВЫСТУПОМ В ЗОНЕ ФЛАНЦА | 1992 |

|

RU2021073C1 |

| УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ НАРУЖНЫХ ЩЛИЦЕВ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2011 |

|

RU2479408C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ НАРУЖНЫХ ШЛИЦЕВ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2011 |

|

RU2469834C1 |

| Способ получения полых изделий из трубчатых заготовок | 1986 |

|

SU1407622A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ОСКОЛОЧНОГО БОЕПРИПАСА | 2000 |

|

RU2171445C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ОСКОЛОЧНОГО БОЕПРИПАСА | 2002 |

|

RU2225768C1 |

Использование: изготовления труб- иатых изделий с внутренними шлицами методом холодного редуцирования полых заготовок на шлицевой оправке Сущность изобретения: используют трубну ю заготовку с продольно расположен- ными на внутренней и наружной поверхностях чередующимися выступами и впадинами Выступы на наружной поверхности расположены напротив впадин на внутренней поверхности заготовки, а впадины наружной поверхности - напротив выступов внутренней поверхности. лицевую оправку при редуцировании размещаю выступами во впадинах внутренней поверхности трубной заготов и„ аготовку с выступами и впадинами а наружной и внутренней поверхностях получают редуцированием исходной трубной заготовки с гладкими поверхностями через матрицу с равномерно расположен- л ными в окружном направлении выступами 3 на поверхности очка., При редуцировании Ly пазы шлицевой оправки располагают нал- ротив выступов очка матрицы, 1 з.п. С , ф-лы, 10 ил„с

Целью изобретения является повыше- 10 вляемым с помощью матрицы с круглым

сечением рабочего отверстияс

ние производительности за счет сокращения числа переходов редуцирования

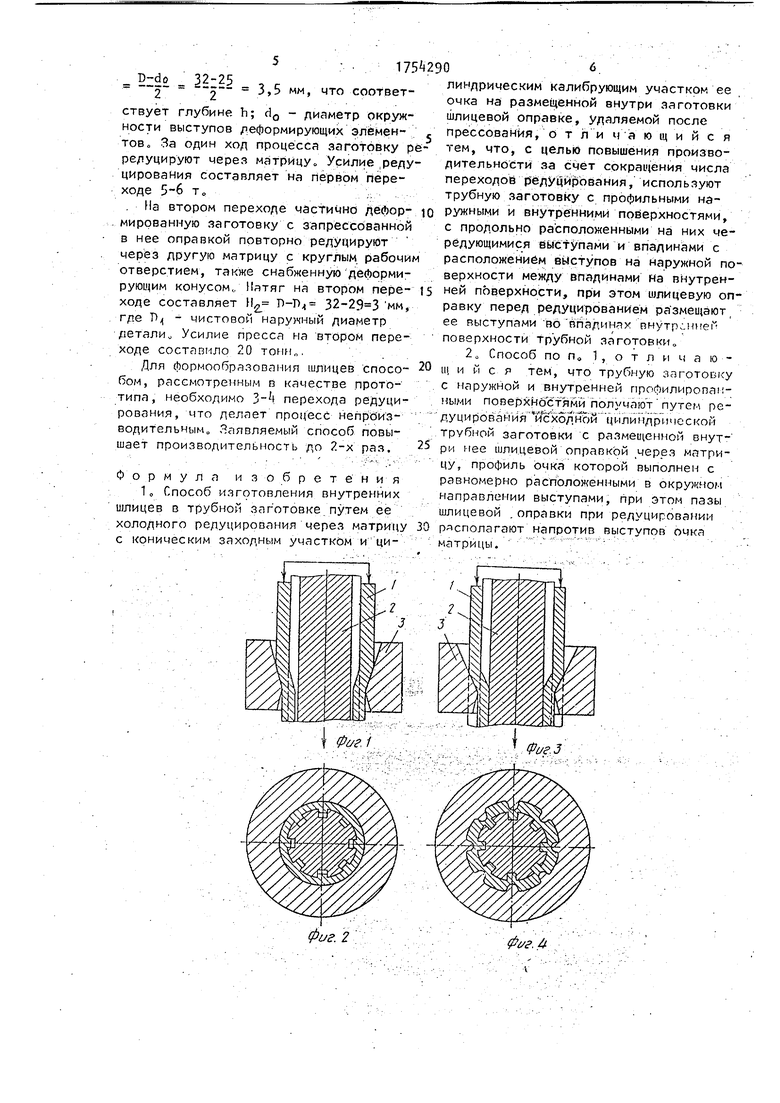

Эта цель достигается тем, что в способе изготовления внутренних шлицев в трубной заготовке путем ее хо- лодного редуцирования через матрицу с коническим заходным участком и цилиндрическим калибрующим участком ее очка на размещенной внутри заготовки шлицевой оправке, удаляемой после прессования, используют трубную заготовку с профильными наружными и внутренними поверхностями с продольно рас- полженными на них чепедующимися выступами и впадинами с расположением выступов на наружной поверхности между впадинами на внутренней поверхности, при этом шлицевую оправку перед реду- цировани ем размещают ее выступами во впадинах внутренней поверхности труб- ной заготовки,,

Возможен вариант, когда трубную заготовку с наружной и внутренней профилированными поверхностями получают путем редуцирования исходной цилиндри- ческой трубной заготовки с размещенной внутри нее шлицевой оправкой через матрицу, профиль очка которой выполнен с равномерно расположенными в окружном направлении выступами, при этом пазы шлицевой оправки при редуцировании располагают напротив выступов очка матрицы. 1

Существенное отличие заявляемого

способа редуцирования от прототипа состоит в переходе от сплошного воздействия на обжимаемую заготовку к локальному, дискретному воздействию на металл в зонах наибольшей требуемой деформации о Это позволяет создать оптимальные условия для радиального перемещения металла в шлицевые пазы оправки Усилие деформирования на первом переходе затрачивается на Формирование не всего объема металла, что ма- лоэФЛективно, а лишь части его, что повышает эффективность процесса, снижая его энергоемкость.

вляемым с помощью матрицы с круглым

5

5 0

5 0

5

0

5

сечением рабочего отверстияс

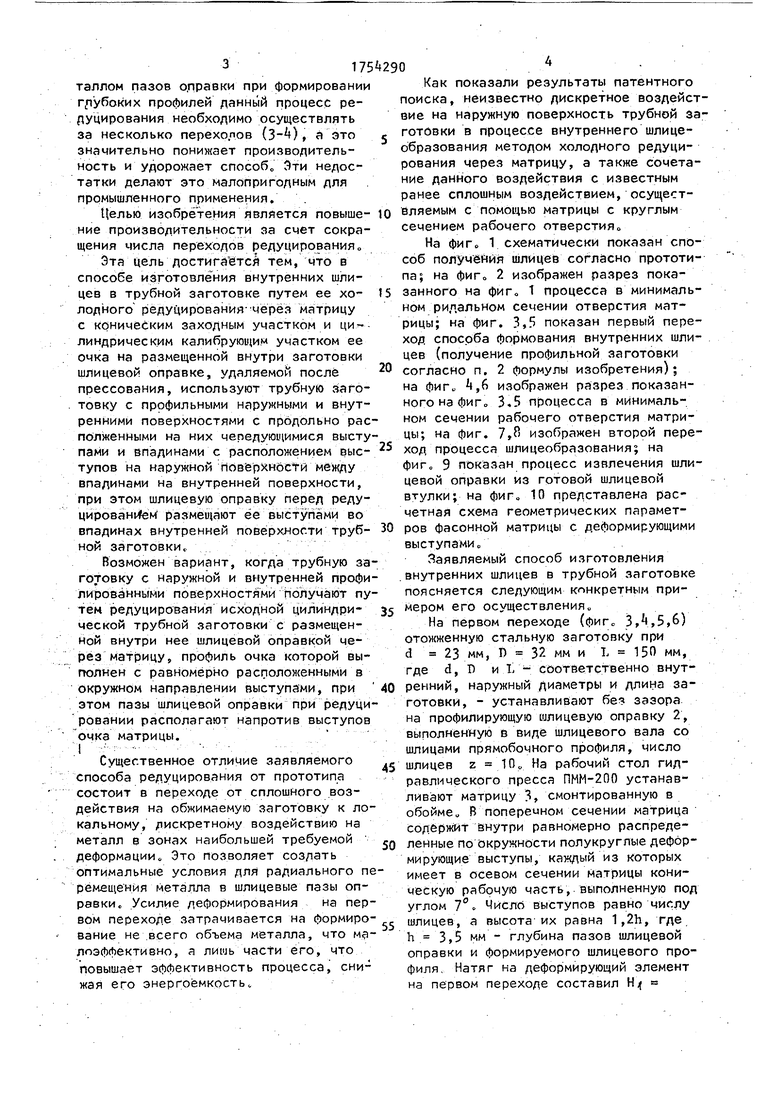

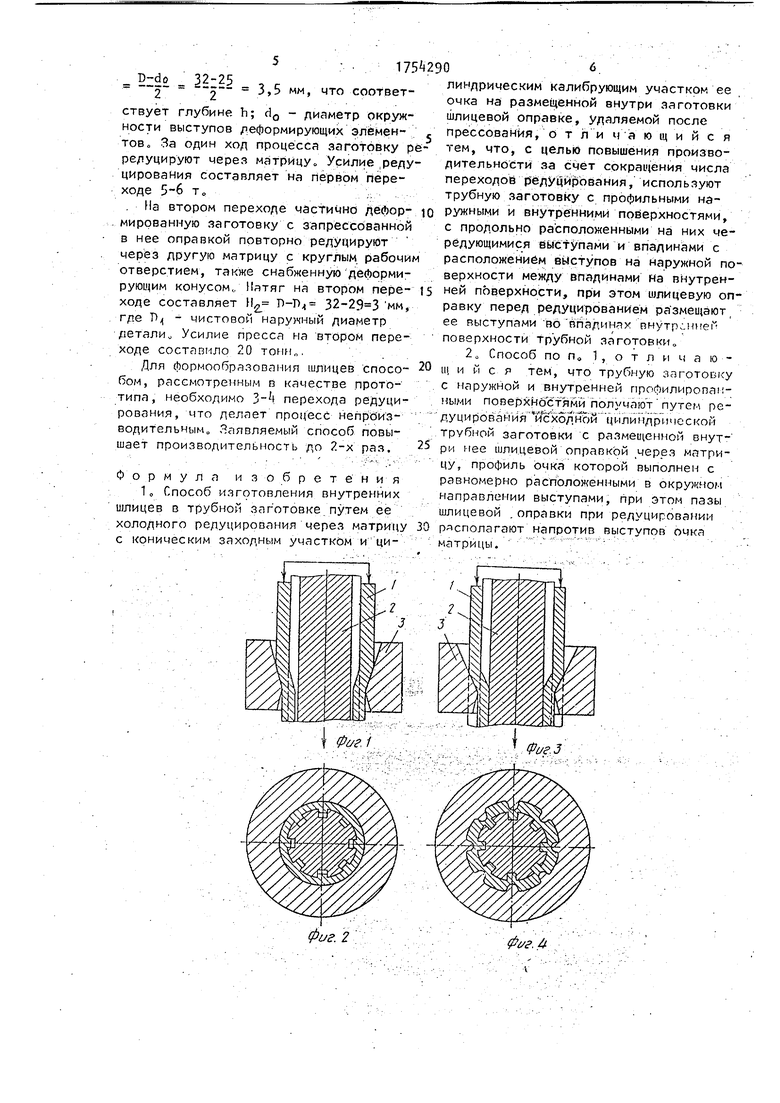

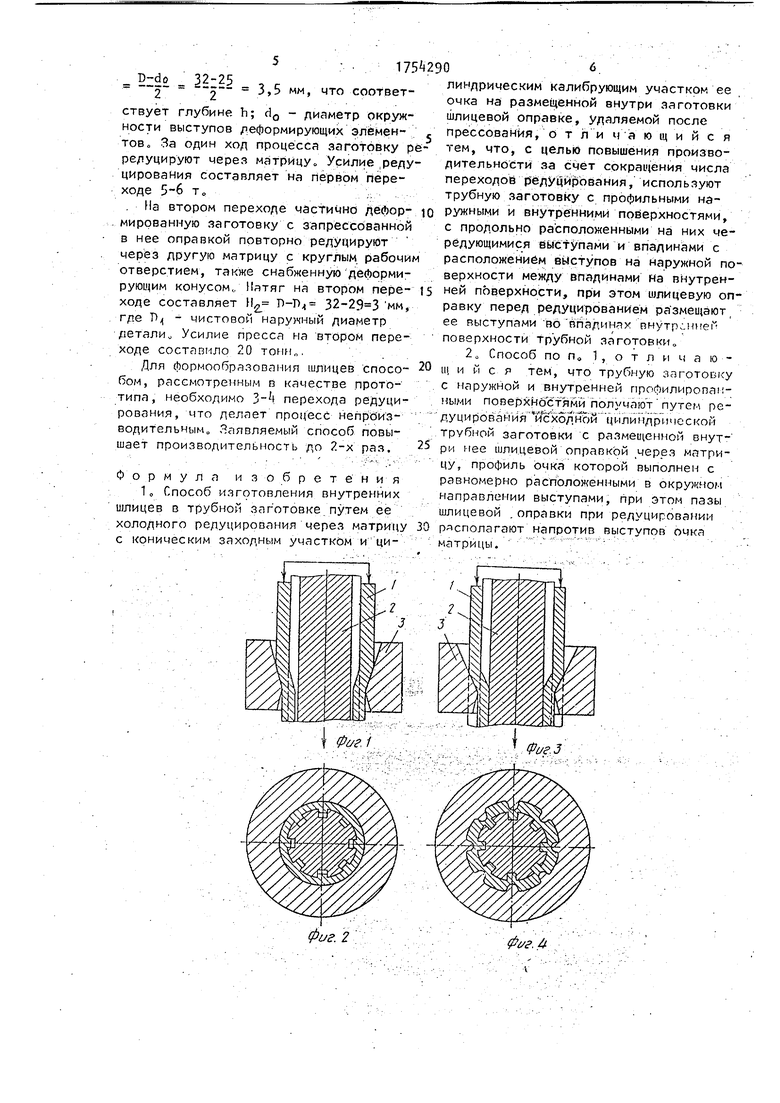

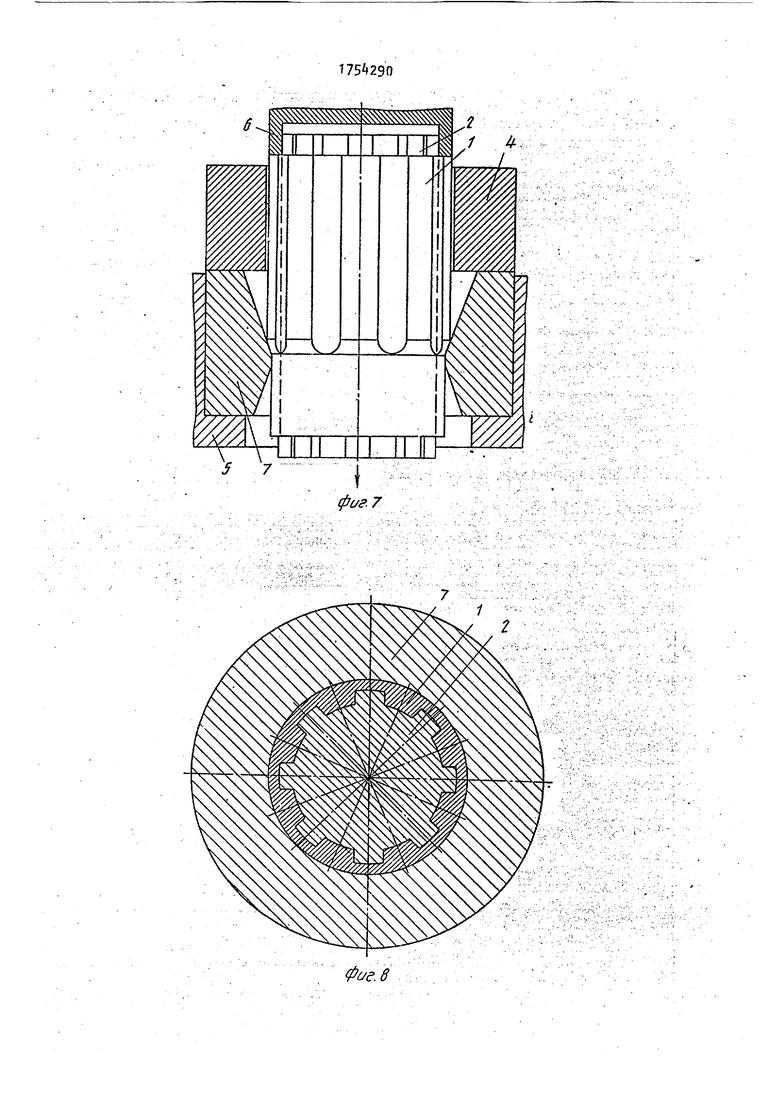

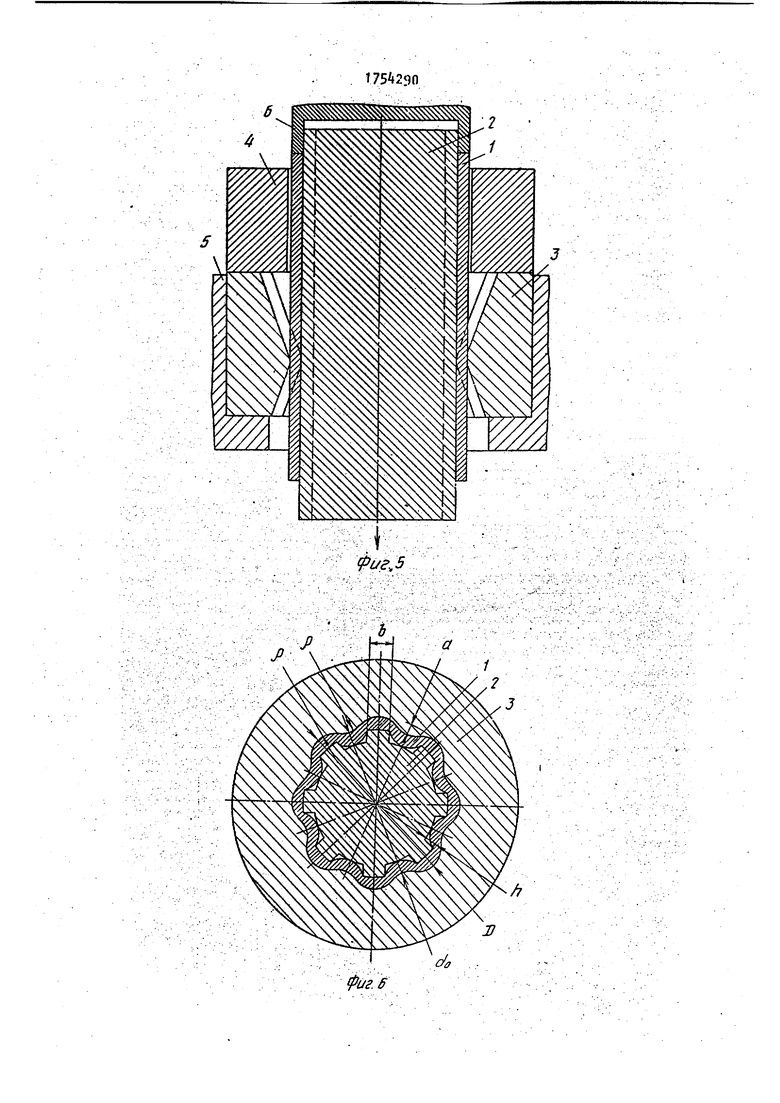

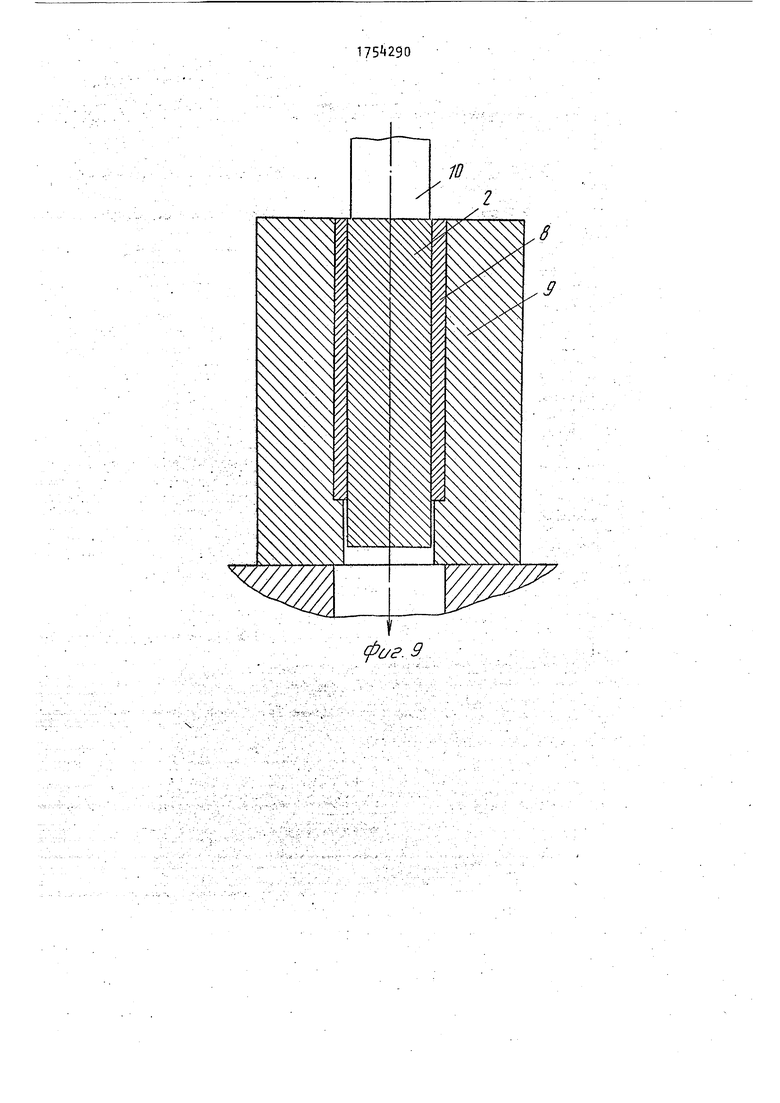

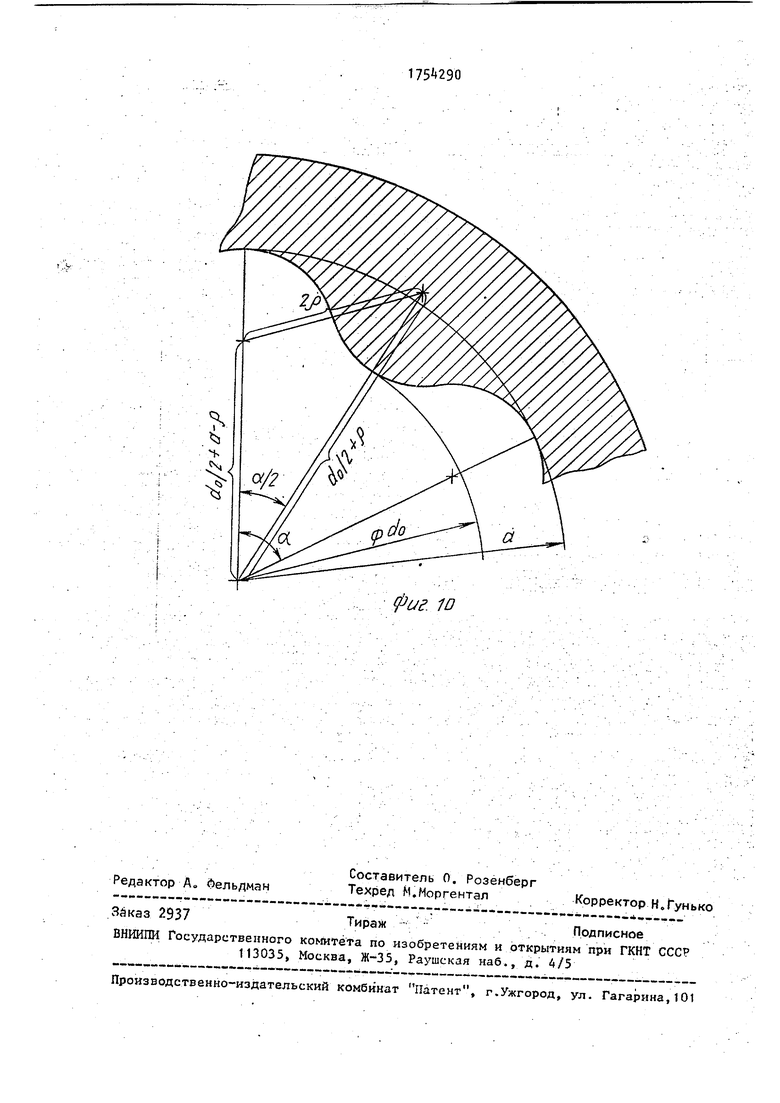

На фиг о 1 схематически показан способ получения шлицев согласно прототипа; на фиг 2 изображен разрез показанного на фиг, 1 процесса в минимальном ридальном сечении отверстия матрицы; на фиг. 3,5 показан первый переход способа Формования внутренних шлицев (получение профильной заготовки согласно п. 2 формулы изобретения); на фиг 4,6 изображен разрез показанного на Фиг 3.5 процесса в минимальном сечении рабочего отверстия матрицы; на фиг. 7,8 изображен второй переход процесса шлицеобразования; на фиг 9 показан процесс извлечения шлицевой оправки из готовой шлицевой втулки; на фиг 10 представлена расчетная схема геометрических параметров фасонной матрицы с деформирующими выступами

Заявляемый способ изготовления внутренних шлицев в трубной заготовке поясняется следующим конкретным примером его осуществления

На первом переходе (йиг 3,4,5,6) отожженную стальную заготовку при d 23 мм, В 32 мм и L 150 мм, где d, D и L - соответственно внутренний, наружный диаметры и длина заготовки, - устанавливают бе зазора на профилирующую шлицевую оправку 2, выполненную в виде шлицевого вала со шлицами прямобочного профиля, число шлицев z 10 На рабочий стол гидравлического пресса ПММ-200 устанавливают матрицу 3, смонтированную в обойме В поперечном сечении матрица содержит внутри равномерно распределенные по окружности полукруглые деформирующие выступы, каждый из которых имеет в осевом сечении матрицы коническую рабочую часть, выполненную под углом 7°° Число выступов равно числу шлицев, а высота их равна 1,2h, Где h 3,5 мм - глубина пазов шлицевой оправки и Формируемого шлицевого профиля Натяг на деформирующий элемент на первом переходе составил Н

фиг. 2

Фиг k

обг«75Д

5J

S

Ч

Ч)

Nj

fsj

-J

/

8

3

фаг 9

Риг ю

| Монченко В„П„Эффективная технология производства полых цилиндров М„, Машиностроение, 1980, с„ 192, фиг о 1,2. |

Авторы

Даты

1992-08-15—Публикация

1989-05-19—Подача