13

Изобрете}1ие относится к цветной металлургии и может быть использовано в производстве алюмината цинка.

Цель изобретения - удешевление процесса при сохранении качества продукта.

Пример 1. В 200 г цинкосо- держащих пылевозгонов состава, мас,% Zn 70,0-75,0; Си 3,0-6,0; углерод - остальное, добавляют 800 г воды и перемешивают до получения однородной смеси. После этого к пульпе добавляют серную кислоту концентрацией 94% в количестве 900 г. Выщелачивание пылевозгонов проводят в течение 0,5- ,0 ч. После выщелачивания нерастворившийся остаток углерода отфильтровывают. В раствор добавляют отходы алюминиевой као1ированной фольги размером частиц меньше 2 см в количест ве 250 г. При этом отношение алюмини в фольге к цинку в растворе 1:1,2. Смесь перемешивают. При этом происходит растворение алюминия и осаж- дение меди из раствора.

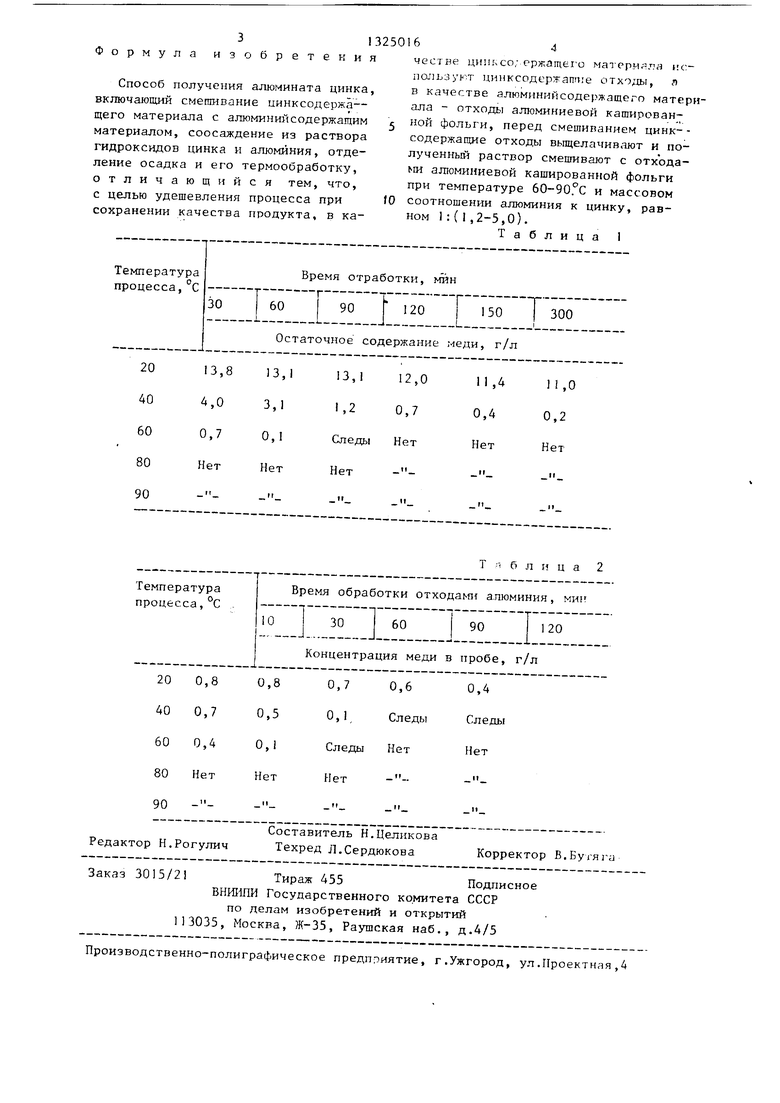

В табл.1 приведены результаты обработки цинксодержаищх; отходов отходами алюминиевой каптированной фольги при различных температурах и различном времени.

Обработка алюминиевыми отходами при температуре Hirate не позволяет удалить примеси меди, что влияет на качество целевого продукта.

Далее из раствора солей цинка и алюминия осаждают смесь гидроксидов цинка и алюминия 20% раствором аммиака, осадок промывают, сушат и прокаливают при .

П р И м е р 2. Алюминат цинка получают из цинксодержащих и алюминий содержащюс ртходов того же состава, что в примере 1 .

В реактор заливают 1000 г 35%-но- го раствора гидроксида натрия, добавляют 200 г цинковых пылевозгонов и растворяют при перемешивании в течение -1,5 ч. После этого, пульпу отфильтровывают и к раствору цинкага натрия добавляют отходы кашированной алюминиевой фольги в количестве 80 г Соотношение алюминия к цинку 1:3,5.

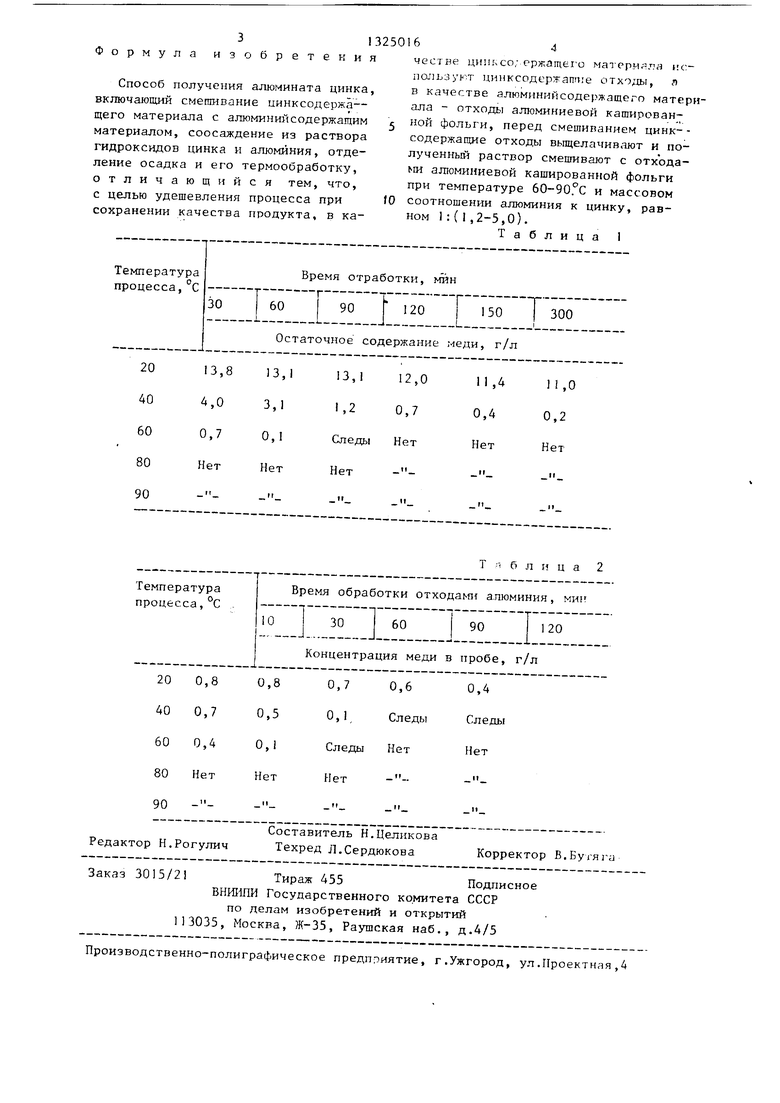

Смесь интенсивно перемешивают при 20, 40,60,80,90°С в течение 10-120 ми

В табл.2 приведены результаты определения остаточного содержания меди в растворе алюмината и цинката

5 0 5

0

5

5

0

5

162

натрия от времени при различных температурах.

При температуре свьшзе раствор алюмината и цинката натрия не содержит при-1еси меди через 60 ьшн после начала обработки отходами алюминия.

После окончания процесса пульпу отфильтровывают и к фильтрату добавляют 4200 г 10%-ного раствора серной кислоты. При этом в осадок выпадают гидроксиды цинка и алюминия. Осадок отделяют от маточного раствора, промывают, сушат и прокаливают при .

Пример 3. Для получения алюмината цинка используют цинксодержа- щие пылевозгоны,имеющие состав, мае.% в пересчете на металл:

Цинк 25,0

Мель1,0

Кадмий 0,6

Свинец 25,0

В реактор загружают 200 г пылевозгонов, добавляют 800 мл воды и перемешивают. После этого к лульпе добавляют кислоту концентрацией 94% в количестве 225 г. После вьпце- лачивапия раствор отделяют от нерастворившегося сульфата свинца. Раствор обрабатывают алюминиевой кашированной фольгой в количестве 85 г при . Соотношение алюминия в фольге к цинку в растворе 1:1,2. Далее из раствора получают алюминат цинка по примеру 1.

При отношении металлического алюминия в фольге к цинку в растворе 1,1:5,5 алюминат цинка не удовлетворяет техническим условиям по допусти- мому содержанию киглоторастворимых веществ, так как содержание последнего в алюминате цинка соответственно составляет 8,23 и 9,09%.

Оптимальным Я и1яется отношение алюминия фольги к цинку в растворе 1,2:5,0. Содержание веществ в алюминате цинка, растворимых в алюминате цинка 0,81-1 ,23%.

Данный способ получения алюминату цинка обеспечивает по сравнению с известными способами удешевление спо-.

соба за счет использования цинксо- держащих и алюминийсодержащих отходов вместо чистых реактивных солей, без ухудшения качества конечного продукта, что объясняется отсутствием примесей в цинкалюминиевом растворе, устранение загрязнения окружающей среды за счет переработки отходов в целевой продукт.

3I3250I64

Формула нзобретекиячестве цинксо; ержащег о материяла ис:пользуют цянксодержатпе отходы, я

Способ получения алюмината цинка, в качестве алюмининсодержащего матери- включающий смешивание иинксодержа- ала - отходы алюминиевой каширован- щего материала с алюминийсодержащим ной фольги, перед смешиианием цинк-- материалом, соосаждение из раствора содержащие отходы выщелачивают и полученный раствор смешивают с отходами алюминиевой кашированной фольги при температуре 60-90°С и массовом W соотношении алюминия к цинку, равном 1 :( I ,2-5,0) .

Таблица 1

гидроксидов цинка и алюминия, отделение осадка и его термообработку, отличающийся тем, что, с целью удешевления процесса при сохранении качества продукта, в ка3015/21

Тираж 455Подписное

ВНШ1ПИ Государственного ко.митета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения оксида цинка | 1986 |

|

SU1361109A1 |

| СПОСОБ ПЕРЕРАБОТКИ КРАСНОГО ШЛАМА ДЛЯ ПОЛУЧЕНИЯ ОКСИДА СКАНДИЯ | 2024 |

|

RU2840984C1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД | 2010 |

|

RU2479492C2 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД | 2010 |

|

RU2479493C2 |

| СПОСОБ ПЕРЕРАБОТКИ АЛЮМИНИЕВОЙ ФОЛЬГИ | 2006 |

|

RU2336342C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННОГО РАСТВОРА, СОДЕРЖАЩЕГО ИОНЫ ТЯЖЕЛЫХ ЦВЕТНЫХ МЕТАЛЛОВ ИЛИ ИХ СПЛАВОВ | 1996 |

|

RU2110487C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПЫЛЕОТХОДОВ, СОДЕРЖАЩИХ ТЯЖЕЛЫЕ ЦВЕТНЫЕ МЕТАЛЛЫ | 1993 |

|

RU2061770C1 |

| Способ получения цеолита типа А | 1987 |

|

SU1432005A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО СОРБЕНТА | 2005 |

|

RU2282493C1 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЕЦ-ЦИНКСОДЕРЖАЩИХ РУД | 2009 |

|

RU2400547C1 |

Изобретение относится к цветной металлургии и может быть использовано в производстве алюмината цинка. Цель изобретения - удешевление процесса при сохранении качества продукта. Для цинксоДержапше отходы выщелачивают. После вьщелачивання нерастворившийся остаток углерода отфильтровывают. В полученный раствор добавляют отходы алюминиевой каши- рованной фольги. При этом соотношение алюминия в фольге к цинку в растворе поддерживают 1:(1,2-5,0J. Смесь перемешивают при 60-90 С. При этом происходит растворение алюминия и осаждение меди. Из раствора соо- саждают смесь гиДроксидов цинка и алюминия. Ее промывают, сушат и прокаливают . Данный способ получения алюмината цинка обеспечивает удешевление процесса ь устранение загрязнений окружающей среды за счет переработки отходов в целевой продукт. 2 табл. (Л

| 0 |

|

SU191502A1 | |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Беленький Е.Ф | |||

| и Фискин И.В | |||

| Химия и технология пигментов | |||

| Химия, 1974. | |||

Авторы

Даты

1987-07-23—Публикация

1985-07-01—Подача