Изобретение относится к способам получения цеолитов, применяемых в химических отраслях промьшленности в качестве сорбентов.

Целью изобретения является удешевление процесса при сохранении высокого качества целевого продукта.

Пример 1, Предварительно отход производства алюминиевых изделий промьшамт на воронке Бюхнера из расчета на 1 г сухого вещества 25 мл воды, отфильтровывают до ,7%. К 14 г отмытого гидроксида алюминия добавляют 35 г каолина марки БП (ппк 3,7%) и 14 мл воды, количество которой достаточно для консистенции грануляции. Получают молярный состав массы SiOgrAlijOs 1,7. Указанную смесь гомогенизируют перемешиванием, гранулируют на специальных пластинках.с отверстиями диаметром 3 мм и длиной 4 мм. Сушат при t ,

10

15

20

При этом получают молярный состав массы SiO tAliOj 1,7. Массу гранулируют на специальных перфорированных пластинах с отверстиями диаметром 3 мм и длиной 4 мм. Сушат при . После сушки таблетки прокаливают при в течение 6 ч и кристаллизуют в натриевом щелочном растворе. Откристаллизованные таблетки промывают десятикратным объемом воды, сушат при .

Степень кристаллизации полученного цеолита определяют методом рент- генофазового анализа на приборе Дрон-2.

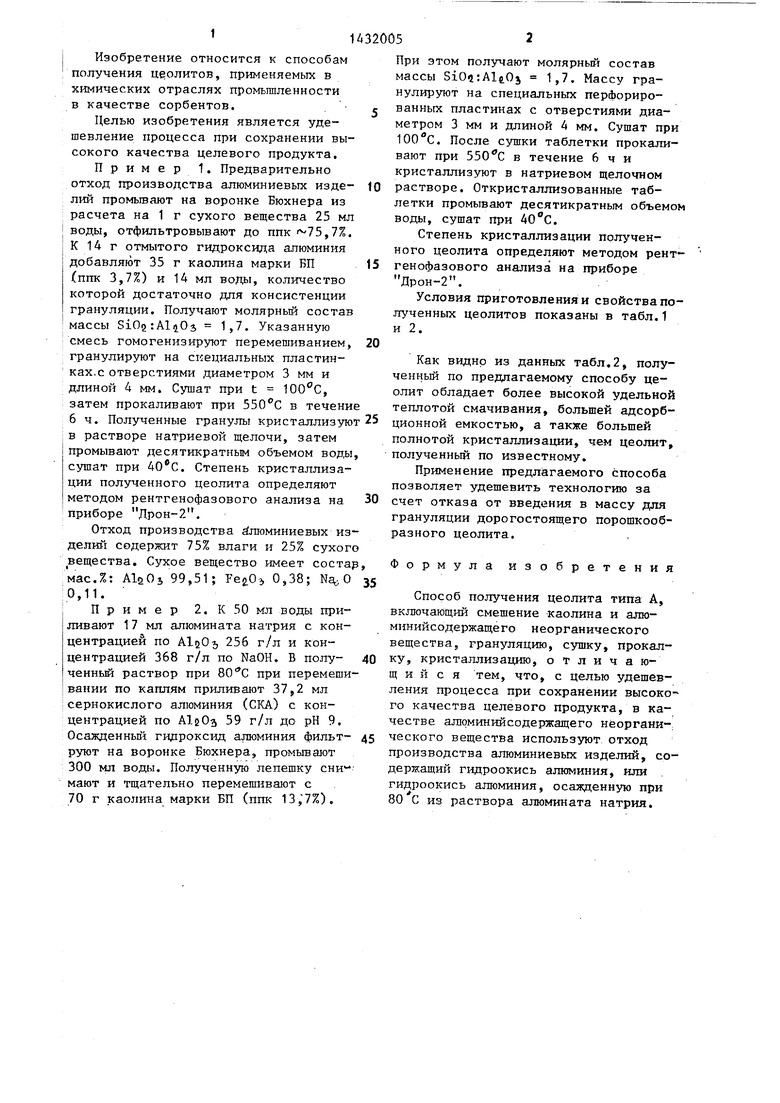

Условия приготовления и свойства по- щ ченных цеолитов показаны в табл.1 и 2.

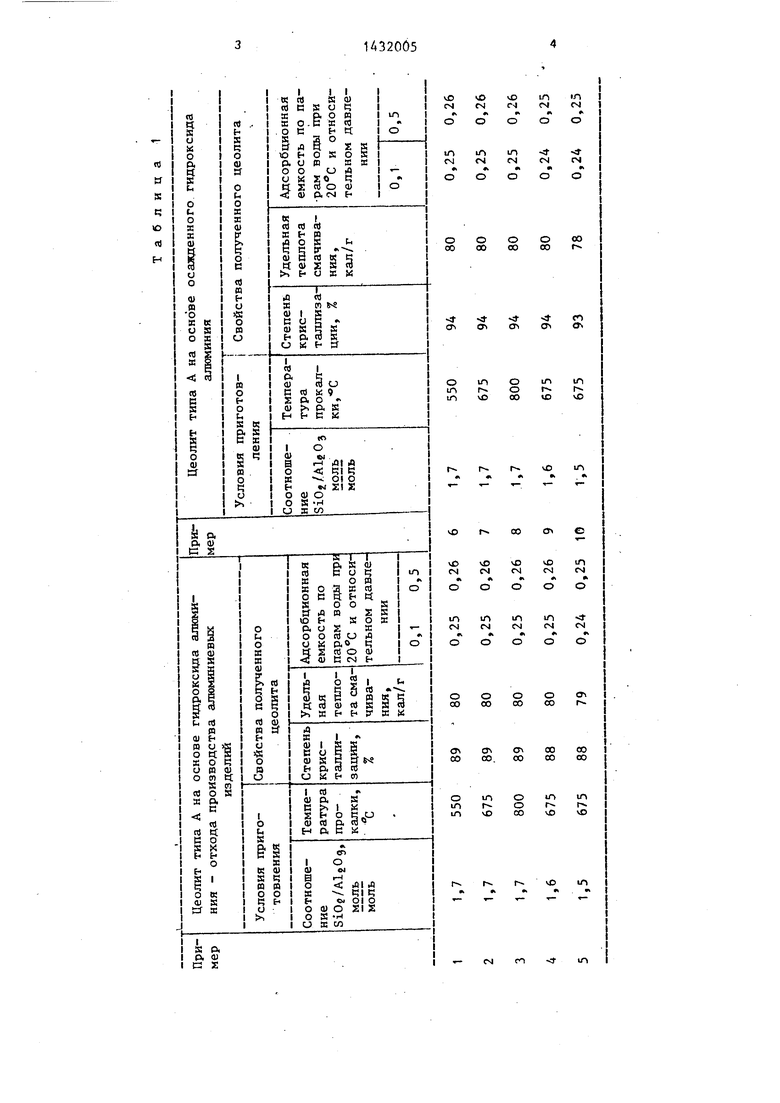

Как видно из данных табл.2, полученный по предлагаемому способу цеолит обладает более высокой удельной теплотой смачивания, большей адсорбпозволяет удешевить технологию за счет отказа от введения в массу для грануляции дорогостоящего порошкообразного цеолита.

Формула изобретения

затем прокаливают при в течение

6 ч. Полученные гранулы кристаллизуют 25 ционной емкостью, а также большей

в растворе натриевой щелочи, затем полнотой кристаллизации, чем цеолит,

промывают десятикратным объемом воды, полученный по известному.

сушат при . Степень кристаллизя- Применение предлагаемого способа

ции полученного цеолита определяют

методом рентгенофазового анализа на 30

приборе Дрон-2.

Отход производства Алюминиевых изделий содержит 75% влаги и 25% сухого вещества. Сухое вещество имеет состар, мас.%: AluOs99,51; Fe2.0., 0,38; Na О 35

Способ получения цеолита типа А, включающий смешение каолина и алю- минийсодержащего неорганического вещества, грануляцию, сушку, прокалку, кристаллизацию, отличающийся тем, что, с целью удешевления процесса при сохранении высокого качества целевого продукта, в качестве ал1оминийсодержащего нёоргани-; ческого вещества используют отход производства алюминиевых изделий, содержащий гидроокись алюминия, или

осажденную при

40

0,11.

Пример 2. К 50 мл воды приливают 17 мл алюмината натрия с концентрацией по AlsOj, 256 г/л и концентрацией 368 г/л по NaOH. В полученный раствор при при перемети- Iвании по каплям приливают 37,2 мл сернокислого алюминия (СКА) с концентрацией по А1гОз 59 г/л до рН 9. Осажденный гидроксид алюминия фильт- 45 рутот на воронке Бюхнера, промывают 300 мл воды. Полученную лепешку снимают и тщательно перемешивают с 70 г каолина марки БП (ппк 13, 7%).

гидроокись алюминия,

80 С из раствора алюмината натрия.

При этом получают молярный состав массы SiO tAliOj 1,7. Массу гранулируют на специальных перфорированных пластинах с отверстиями диаметром 3 мм и длиной 4 мм. Сушат при . После сушки таблетки прокаливают при в течение 6 ч и кристаллизуют в натриевом щелочном растворе. Откристаллизованные таблетки промывают десятикратным объемом воды, сушат при .

Степень кристаллизации полученного цеолита определяют методом рент- генофазового анализа на приборе Дрон-2.

Условия приготовления и свойства по- щ ченных цеолитов показаны в табл.1 и 2.

Как видно из данных табл.2, полученный по предлагаемому способу цеолит обладает более высокой удельной теплотой смачивания, большей адсорбционной емкостью, а также большей

позволяет удешевить технологию за счет отказа от введения в массу для грануляции дорогостоящего порошкообразного цеолита.

Формула изобретения

осажденную при

гидроокись алюминия,

80 С из раствора алюмината натрия.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сверхвысококремнеземного алкиламмониевого цеолита | 1982 |

|

SU1060568A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА И СОРБЕНТ | 1993 |

|

RU2097124C1 |

| Способ получения цеолита типа фожазит | 1980 |

|

SU975573A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ЦЕОЛИТА ТИПА ФОЖАЗИТ БЕЗ СВЯЗУЮЩИХ ВЕЩЕСТВ | 1999 |

|

RU2174951C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОУСТОЙЧИВОГО МИКРОСФЕРИЧЕСКОГО ЦЕОЛИТА ТИПА А | 2007 |

|

RU2337064C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОСФЕРИЧЕСКОГО ЦЕОЛИТА ТИПА А ВЫСОКОЙ ФАЗОВОЙ ЧИСТОТЫ | 2007 |

|

RU2336229C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТНОГО КИСЛОТОЕМКОГО БЛОЧНОГО АДСОРБЕНТА | 2006 |

|

RU2328342C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА ТИПА NaA В КАЧЕСТВЕ ДЕТЕРГЕНТА | 2015 |

|

RU2603800C1 |

| Способ получения синтетического азотсодержащего цеолита типа пентасил | 1990 |

|

SU1799355A3 |

| Способ получения сверхвысококремнеземного алкиламмониевого цеолита | 1984 |

|

SU1224261A1 |

Изобретение относится к способам получения цеолитов, применяемьк в химических отраслях промьшшенности; в качестве сорбентов, и позволяет высить степень кристаллизации цеолитов и упростить процесс. Каолин смешивают с отходом производства алюминиевых изделий методом электрополировки или гидроксидом -алюминия, осажденным при 80 с из раствора алюмината натрия в количестве, обеспечивающем молярное соотношение в смеси SiO,i:Al50j 1,5-1,7. Смесь гранулируют, сушат, прок аливают при 550- 800 С и кристаллизуют в растворе щелочи. 2 табл.

Каолин Гидроксид Гидроксид

алюминия и алюминия Цеолит каолин и каолин

Удельная теплота смачивания,кал/г

Адсорбционная емкость по парам воды при и относительном дав75

79-80

78-80

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ СИНТЕТИЧЕСКИХ ЦЕОЛИТОВ | 0 |

|

SU210104A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ; | |||

Авторы

Даты

1988-10-23—Публикация

1987-01-04—Подача