1

Изобретение относится к области переработки цинксодержащих материалов, а именно латунньпс пылевозгонов на оксид цинка, н может быть использовано в химической, лакокрасочной и резинотехнической отраслях промьш- ленности.

Целью изобретения является повышение содержания оксида цинка в продукте при максимальном его извлечении из латунных пьтевозгонов.

Латунные пылевозгоны предварительно прокаливают, растворение ведут при рН 4,2-5,0, а основной карбонат цинка осаждают бикарбонатом аммония. Предварительную прокалку пылевозгонов осуществляют при 400-600 С, Для осаждения основного карбоната цинка используют бикарбонат аммония в количестве 1,05-1,25 от стехиометри- чески необходимого.

Латунные пылевозгоны образуются в процессе плавки латуней. В составе пылевозгонов содержатся соединения цинка, меди, железа и углерод. При этом распределение Компонентов следующее: меди в 3-20 раз больше, чем железа, цинка в 10-25 раз больше, чем меди, углерода содержится 3-10%.

П р и м е р 1. Для получения оксида цинка используют латунные пьше- возгоны Кировского завода по обработке цветных металлов, имеющие состав, мас.%(в пересчёте на ;элементы) Цинк70,0-75,0

Медь3,0-6,0

Железо0,3-0,8

УглеродОстальное

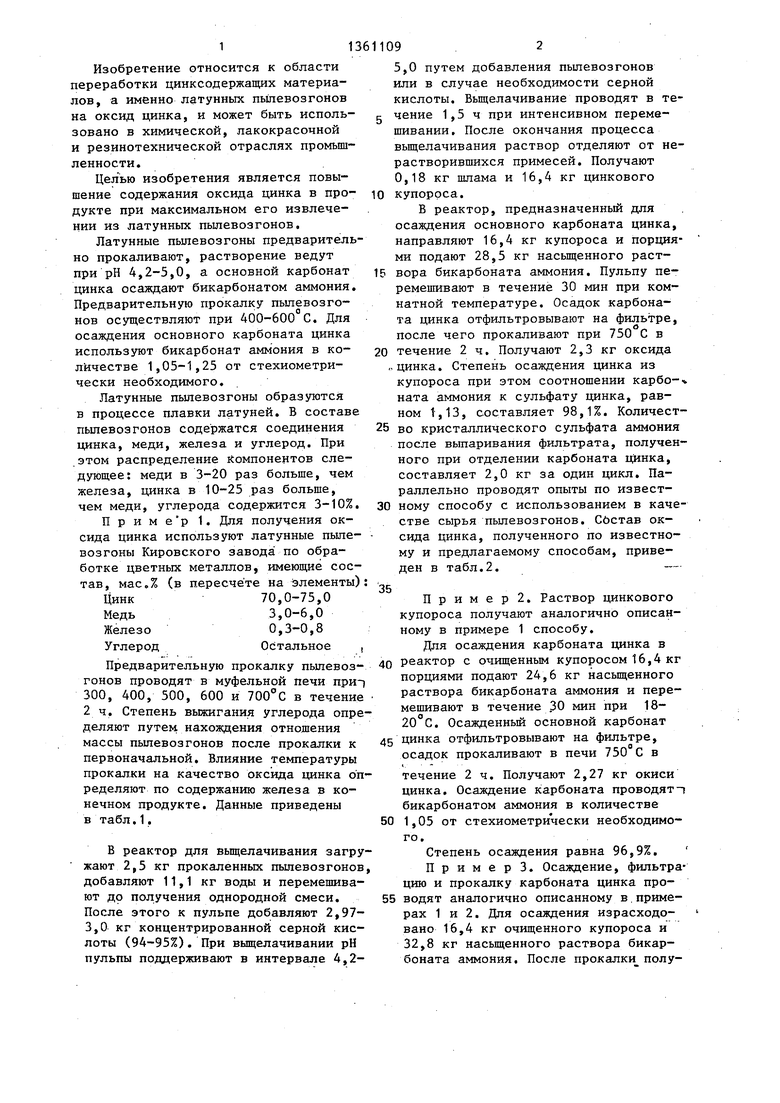

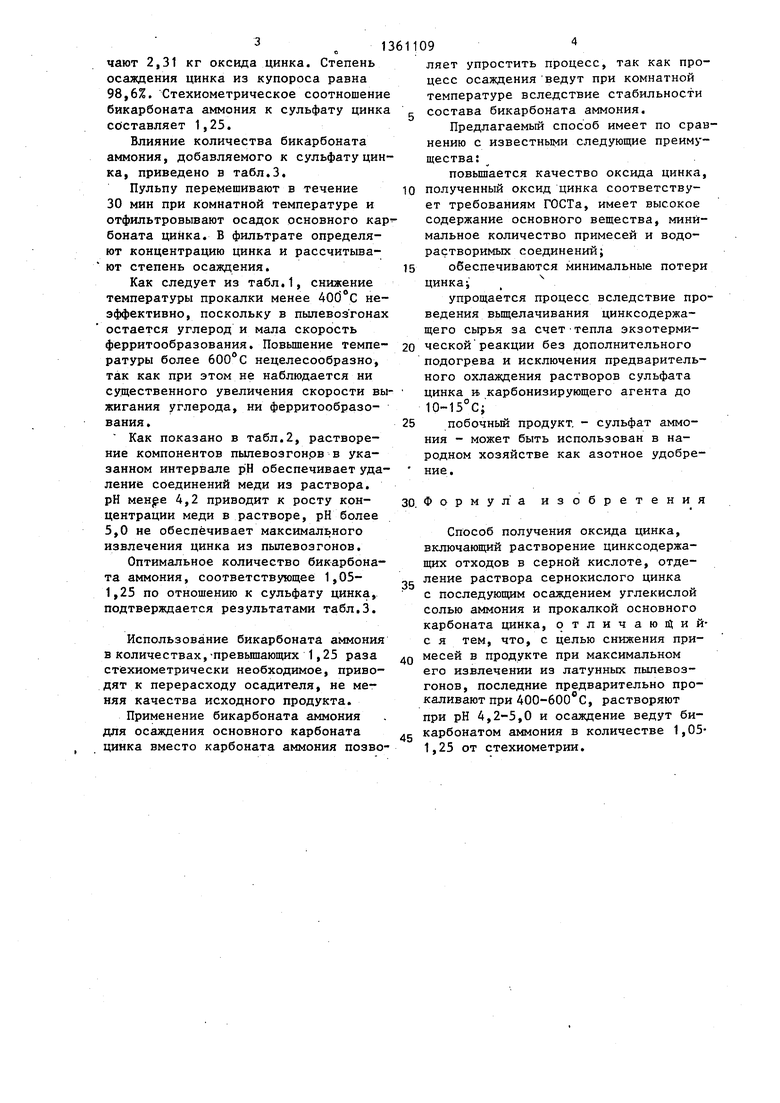

Предварительную прокалку пьтевозгонов проводят в муфельной печи при300, 400, 500, 600 и 700°С в течение 2ч. Степень выжигания углерода определяют путем нахождения отношения массы пылевозгонов после прокалки к первоначальной. Влияние температуры прокалки на качество оксида цинка определяют по содержанию железа в конечном продукте. Данные приведены в табл.1.

В реактор для вьш5елачивания загружают 2,5 кг прокаленных пылевозгонов добавляют 11,1 кг воды и перемешивают до получения однородной смеси. После этого к пульпе добавляют 2,97- 3,0 кг концентрированной серной кислоты (94-95%). При выщелачивании рН пульпы поддерживают в интервале 4,213

3611092

5,0 путем добавления пылевозгонов или в случае необходимости серной кислоты. Вьш5елачивание проводят в теg чение 1,5 ч при интенсивном перемешивании. После окончания процесса вьш елачивания раствор отделяют от нерастворившихся примесей. Получают 0,18 кг шлама и 16,4 кг цинкового

10 купороса.

В реактор, предназначенный для осаждения основного карбоната цинка, направляют 16,4 кг купороса и порциями подают 28,5 кг насьш1енного раст15 вора бикарбоната аммония. Пульпу перемешивают в течение 30 мин при комнатной температуре. Осадок карбоната цинка отфильтровывают на фильтре, после чего прокаливают при 750 С в

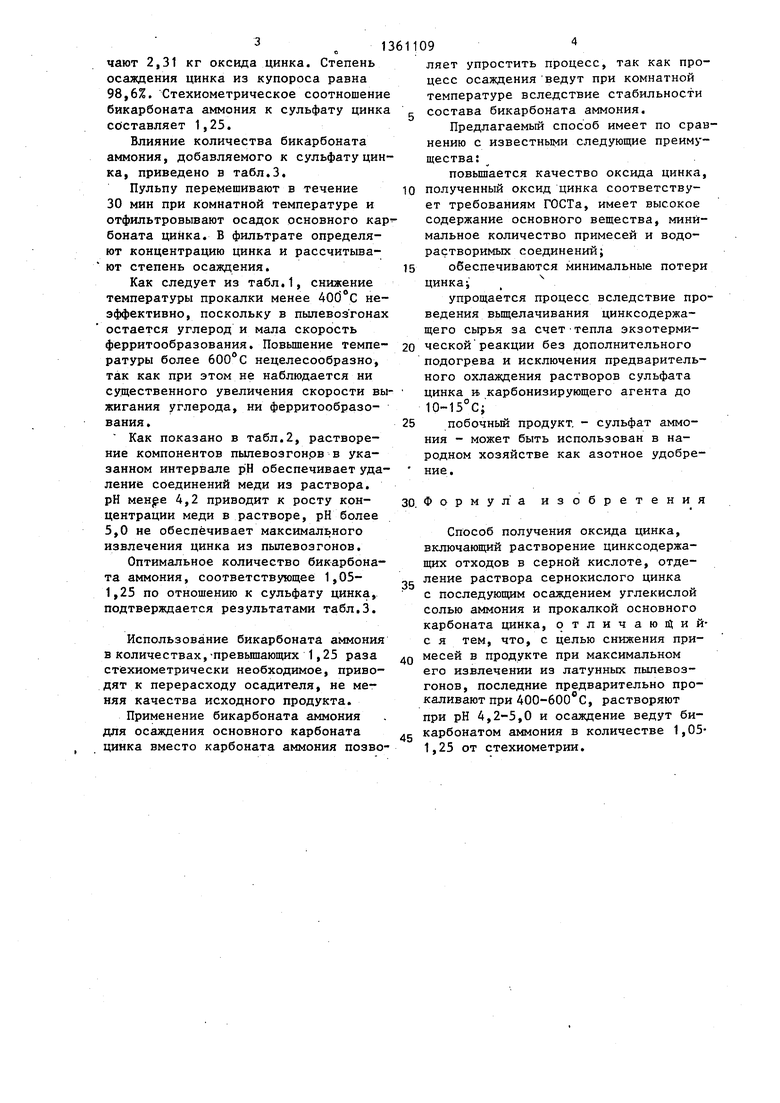

20 течение 2 ч. Получают 2,3 кг оксида „ цинка. Степень осаждения цинка из купороса при этом соотношении карбо- ната аммония к сульфату цинка, равном 1,13, составляет 98,1%. Количест25 во кристаллического сульфата аммония после вьтаривания фильтрата, полученного при отделении карбоната цинка, составляет 2,0 кг за один цикл. Параллельно проводят опыты по извест30 ному способу с использованием в качестве сырья пылевозгонов. Состав оксида цинка, полученного по известному и предлагаемому способам, приведен в табл.2.-

П р И м е р 2. Раствор цинкового

упороса получают аналогично описанному в примере 1 способу.

Для осаждения карбоната цинка в

реактор с очищенным купоросом 16,4 кг порциями подают 24,6 кг насьш1енного раствора бикарбоната аммония и перемешивают в течение .30 мин при 18- 20°С. Осажденньй основной карбонат

цинка отфильтровывают на фильтре, осадок прокаливают в печи 750 С в

течение 2 ч. Получают 2,27 кг окиси инка. Осаждение карбоната проводят- бикарбонатом аммония в количестве

1,05 от стехиометри чески необходимого.

Степень осаждения равна 96,9%. ПримерЗ. Осаждение, фильтрацию и прокалку карбоната цинка проводят аналогично описанному в,примерах 1 и 2. Для осаждения израсходовано 16,4 кг очищенного купороса и 32,8 кг насьш;енного раствора бикарбоната аммония. После прокалки полу-

чают 2,31 кг оксида цинка. Степень осаждения цинка из купороса равна 98,6%. Стехиометрическое соотношение бикарбоната аммония к сульфату цинка составляет 1,25.

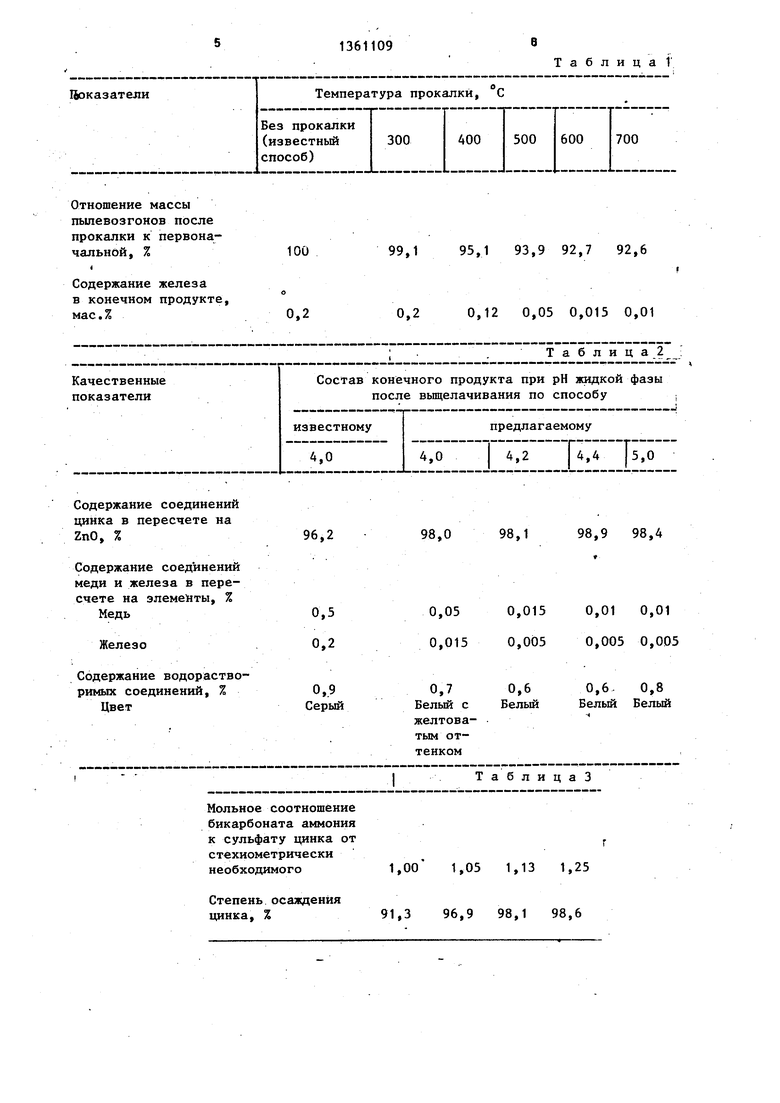

Влияние количества бикарбоната аммония, добавляемого к сульфату цинка, приведено в табл.3.

Пульпу перемешивают в течение 30 мин при комнатной температуре и отфильтровывают осадок основного кар боната цинка. В фильтрате определяют концентрацию цинка и рассчитывают степень осаждения.

Как следует из табл.1, снижение температуры прокалки менее 40d°C неэффективно, поскольку в пылевоз гонах остается углерод и мала скорость ферритообразования. Повышение температуры более 600°С нецелесообразно, так как при этом не наблюдается ни существенного увеличения скорости выжигания углерода, ни ферритообразования .

Как показано в табл.2, растворение компонентов пылевозгонрв в указанном интервале рН обеспечивает удаление соединений меди из раствора. рН 4,2 приводит к росту концентрации меди в растворе, рН более 5,0 не обеспечивает максимального извлечения цинка из пылевозгонов.

Оптимальное количество бикарбоната аммония, соответствующее 1,05- 1,25 по отношению к сульфату цинка, подтверждается результатами табл.3.

Использование бикарбоната аммония в количествах, превьш1ающих 1,25 раза ст1ехиометрически необходимое, приводят к перерасходу осадителя, не меняя качества исходного продукта.

Применение бикарбоната аммония для осаждения основного карбоната цинка вместо карбоната аммония позволяет упростить процесс, так как процесс осаждения ведут при комнатной температуре вследствие стабильности состава бикарбоната аммония.

Предлагаемый способ имеет по сравнению с известными следующие преимущества:

повьш1ается качество оксида цинка,

полученный оксид цинка соответствует требованиям ГОСТа, имеет высокое содержание основного вещества, минимальное количество примесей и водорастворимых соединений;

обеспечиваются минимальные потери цинка;

упрощается процесс вследствие проведения вьш1елачивания цинксодержа- щего сьфья за счет тепла экзотермической реакции без дополнительного подогрева и исключения предварительного охлаждения растворов сульфата цинка и. карбонизирующего агента до 10-15°С;

побочный продукт. - сульфат аммония - может быть использован в народном хозяйстве как азотное удобре- ние.

Форму л а изобретения

Способ получения оксида цинка, включающий растворение цинксодержа- щих отходов в серной кислоте, отделение раствора сернокислого цинка с последующим осаждением углекислой солью аммония и прокалкой основного карбоната цинка, отличающий- с я тем, что, с целью снижения примесей в продукте при максимальном его извлечении из латунных пылевозгонов.

последние предварительно прокаливают при 400-600 С, растворяют при рН 4,2-5,0 и осаждение ведут бикарбонатом аммония в количестве 1,05- 1,25 от стехиометрии.

Отношение массы пылевозгонов после прокалки к первоначальной, % I

Содержание железа в конечном продукте мае. %

Таблица

99,1 95,1 93,9 92,7 92,6

0,2

0,12 0,05 0,015 0,01

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения окиси цинка | 1985 |

|

SU1301873A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА ЦИНКА ИЗ ЦИНКСОДЕРЖАЩИХ ПРОДУКТОВ | 1991 |

|

RU2019511C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА ЦИНКА ИЗ СЕРНОКИСЛОГО РАСТВОРА | 2008 |

|

RU2393249C1 |

| СПОСОБ ОЧИСТКИ РАСТВОРА СУЛЬФАТА ЦИНКА ОТ КАЛЬЦИЯ | 1992 |

|

RU2029732C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА ЦИНКА ИЗ СЛАБОКОНЦЕНТРИРОВАННЫХ РАСТВОРОВ | 2008 |

|

RU2389810C1 |

| Способ получения оксида цинка | 2015 |

|

RU2618596C2 |

| Способ получения алюмината цинка | 1985 |

|

SU1325016A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА МОЛИБДЕНА ИЗ ОТРАБОТАННЫХ МОЛИБДЕН-КОБАЛЬТОВЫХ КАТАЛИЗАТОРОВ НА НОСИТЕЛЕ ИЗ ОКСИДА АЛЮМИНИЯ | 2024 |

|

RU2838285C1 |

| СПОСОБ ОСАЖДЕНИЯ ТЯЖЕЛЫХ ЦВЕТНЫХ МЕТАЛЛОВ ИЗ ПРОМЫШЛЕННЫХ РАСТВОРОВ И/ИЛИ СТОКОВ | 2015 |

|

RU2601333C1 |

| СПОСОБ ГИДРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ ШЛАМОВ ПРОИЗВОДСТВА ХИМИЧЕСКОГО ВОЛОКНА | 1993 |

|

RU2034059C1 |

Изобретение относится к переработке цинксодержащих материалов, в частнос ци латунных пыпевоэгонов, .и позволяет получить оксид цинка с повышенным содержанием основного вещества путем предварительной прокалки пылевозгонов при 400-600. С, дальнейшим растворением при рН 4,2-5 и осаждением основного карбоната цинка бикарбонатом аммония в количестве 1,05- 1,25 от стехиометрически необходимого. 3 табл.

| Способ получения окиси цинка | 1974 |

|

SU513008A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-12-23—Публикация

1986-07-28—Подача