Область техники, к которой относится изобретение

Изобретение относится к области цветной металлургии, а именно, к технологии комплексной переработки бокситов, в частности, отходов, образующихся при производстве глинозёма из бокситов по способу Байера, так называемого красного шлама.

Уровень техники

Известно, что скандий является классическим рассеянным элементом и не встречается в природе в свободном состоянии, практически не образует в промышленном масштабе залежи Sc-содержащих минералов. Скандий получают только при промышленном производстве, преимущественно в виде оксида Sc2O3, имеющего вид белого порошка, или его солей. Скандий относится к числу одного из самых дорогих металлов на Земле, что сдерживает его активное использование в инновационных и высоких технологиях, а также в качестве компонента легких сплавов. При этом спрос на скандий растёт. Прежде всего, скандий представляет интерес для получения сплавов, используемых как конструкционный материал в самолетостроении, железнодорожном, автомобильном и водном транспорте, поскольку, придаёт алюминиевым сплавам улучшенные свойства. Несколько сотых долей процента металлического скандия в алюминиевом сплаве повышает его электропроводность, прочность в т.ч. к скручиванию, улучшает пластические свойства, увеличивается сопротивление против коррозионного растрескивания, обеспечивается свариваемость этих сплавов в атмосфере воздуха, при этом прочность сварных швов больше материала.

Основные мировые запасы скандия, имеющие коммерческое значение, сконцентрированы в красных шламах – отходах от переработки бокситов на глинозём. Утилизация этих экологически вредных отходов представляет большую проблему для алюминиевого производства. Создание технологии извлечения скандия позволяет улучшить свойства красного шлама и снизить его класс опасности, в том числе, существенно уменьшить содержание активной каустической щелочи и фитотоксичного алюминия, снизить влажность красного шлама. Это снижает класс опасности шлама с 3 до 4 и снимает необходимость дорогостоящего захоронения красного шлама, экологических выплат за размещение отходов, а также создает источник дополнительной прибыли при использовании активированного шлама в строительной индустрии или для очистки промышленных стоков от тяжелых металлов, в частности, молибдена, меди, стронция.

Из патента RU 2247788 от 10.03.2005 известен способ получения оксида скандия, включающий многократное последовательное выщелачивание красного шлама смесью растворов карбоната и гидрокарбоната натрия, промывку и отделение осадка, введение в полученный раствор оксида цинка, растворенного в гидроксиде натрия, выдержку раствора при повышенной температуре и перемешивании, отделение осадка цинка и скандия, его обработку раствором гидроксида натрия при температуре кипения, отделение, промывку и сушку полученного продукта с последующим извлечением оксида скандия известными методами. Данный способ позволяет получить из 1 т красного шлама до 58 г богатого скандиевого концентрата с массовой долей Sc2O3 в среднем 30,0%, при извлечении оксида скандия 13,9%. Для получения такого содержания Sc2O3 в концентрате (порядка 30,0%) требуется многократное, не менее 10-ти раз, оборачивание первичного Sc-содержащего раствора на новый цикл выщелачивания свежей порции красного шлама, что снижает производительность технологического процесса в целом. Основным недостатком данного способа является низкое извлечение оксида скандия из красного шлама (13,9%), обусловленное высокими вторичными потерями скандия при повторном использовании Sc-содержащего содово-бикарбонатного раствора из-за связывания скандия из раствора в начале процесса выщелачивания в плохо растворимый AlScO3. Алюминий в растворе появляется вследствие разложения части кальциевых гидрогранатов и гидроалюмосиликатов натрия, содержащихся в красном шламе, при взаимодействии с бикарбонатом натрия NaHCO3.

Из патента RU 2536714 от 27.12.2014 известен способ получения скандиевого концентрата из красного шлама, обеспечивающий увеличение степени извлечения скандия из красного шлама в первичный Sc-содержащий раствор при карбонизационном выщелачивании и получение очищенного от сопутствующих примесей и более концентрированного по скандию продуктивного раствора перед осаждением скандиевого концентрата. Данный способ получения скандиевого концентрата заключается в последовательном карбонизационном выщелачивании красного шлама карбонатным раствором при одновременной газации шламовой пульпы газово-воздушной смесью, содержащей CO2, фильтрацию карбонизированной шламовой пульпы с получением скандий-содержащего раствора, последовательное отделение скандия от сопутствующих примесных компонентов с соответствующим концентрированием, осаждение малорастворимых соединений скандия из очищенного раствора, фильтрацию, промывку и сушку осадка с получением скандиевого концентрата. При этом карбонизационное выщелачивание красного шлама ведут с первоначальной вибро-кавитационной обработкой шламовой пульпы, отделение скандия от примесных компонентов с соответствующим концентрированием из полученного скандий-содержащего раствора ведут сорбцией на фосфорнокислые иониты, десорбцией скандия из органической фазы ионитов. При этом десорбцию осуществляют смешанными карбонатно-хлоридными растворами в пульсационном режиме с получением скандий-содержащего элюата, из которого осуществляют стадийное осаждение малорастворимых соединений скандия. Вначале ведут осаждение малорастворимых соединений примесных компонентов с отделением осадка, являющегося титан-циркониевым концентратом, а затем проводят осаждение скандиевого концентрата. Благодаря особенностям способа обеспечивается повышение извлечения оксида скандия в целевой продукт (концентрат) в среднем до 23,5%. Основным недостатком данного способа также является низкое извлечение скандия из красного шлама в продукционный Sc-содержащий раствор.

Известно, что извлекаемый скандий в красных шламах глинозёмных заводов России (Уральский алюминиевый завод (УАЗ) и Богословский алюминиевый завод (БАЗ)) составляет порядка 70 %, поэтому важно создать условия, при которых извлечение скандия будет увеличено.

Известен способ получения оксида скандия из патента RU 2257348 от 27.07.2005, согласно которому проводят растворение скандий-содержащего концентрата в минеральной кислоте (соляной, серной, азотной), очистку скандиевого раствора от примесей путем обработки растворов сульфатсодержащим неорганическим соединением и затем хлоридом бария, обработку очищенного скандиевого раствора щелочными реагентами, в частности, NH4OH, с получением малорастворимых соединений скандия: оксигидроксида ScO(OH) или гидрооксокарбоната скандия. Далее следует фильтрование пульпы для отделения скандиевого осадка от раствора, обработка осадка муравьиной кислотой H2CO2, отделение осадка формиата скандия от маточного раствора, промывка осадка муравьиной кислотой, сушка и прокалка осадка с получением товарного оксида скандия чистотой ≥ 99%. К недостаткам известного способа относятся его многостадийность, что требует большого количества технологического оборудования, повышающего OPEX (operating expenses – англ., в переводе «операционные расходы (затраты)») и большого удельного расхода материалов, повышающих CAPEX (сapital expenditures - англ., в переводе «капитальные расходы (затраты)»).

Из патента RU 2478725 от 10.04.2013 известен способ извлечения оксида скандия из скандий-содержащего концентрата. Технология предусматривает растворение Sc-содержащего концентрата в серной кислоте, удаление кислотонерастворимого осадка, перевод скандия в осадок в присутствии соединения аммония. Затем ведут фильтрацию, промывку, сушку и прокаливание осадка с получением осадка оксида скандия. При этом после удаления кислотонерастворимого осадка концентрацию серной кислоты в фильтрате доводят до 540-600 г/дм3, в качестве соединения аммония используют хлорид аммония NH4Cl, введенный в раствор в количестве 26,7-53,5 г/дм3 при температуре 50-70 °C с последующей выдержкой в течение 1-2 часов при перемешивании. Промывку полученного осадка осуществляют этиловым спиртом. Техническим результатом является упрощение технологии при получении товарного оксида скандия высокой степени чистоты с выходом до 97-98% из бедного скандиевого концентрата, например, из отходов производства, образующихся при переработке бокситов на глинозём.

За прототип принято изобретение по патенту RU 2647398 от 04.08.2016 компании РУСАЛ на способ получения скандий-содержащего концентрата, включающий одностадийное содово-бикарбонатное выщелачивание красного шлама с получением продукционного скандий-содержащего раствора, сорбцию скандия из раствора на фосфоновые смолы, десорбцию скандия концентрированным содовым раствором при повышенной температуре с получением богатого скандий-содержащего элюата, двухстадийный гидролиз скандий-содержащего элюата с получением Sc-содержащего концентрата. Основные недостатки данного способа заключаются в том, что при его реализации на практике получают низкую степень извлечения скандия из красного шлама, не более 20-25%, высокую стоимость скандия из-за большого удельного расхода фосфоновых смол, вследствие их интенсивного разрушения при десорбции горячим концентрированным содовым раствором, а также из-за необходимости периодической регенерации фосфоновой смолы от железа и титана щавелевой кислотой, плохую воспроизводимость процесса при ведении 2-х стадийного гидролиза скандий-содержащего содово-бикарбонатного раствора, который является буферным раствором из-за чего величина pH меняется скачкообразно, что приводит к невозможности управлять 1-й стадией гидролиза, а также трудности с разделением скандий-содержащего осадка от жидкой фазы на 2-й стадии гидролиза.

Раскрытие сущности изобретения

Задачей предложенного изобретения является создание технологии, которая предусматривает извлечение скандия из многотоннажных отходов производства глинозёма - красного шлама, которые по принятой классификации, относятся к 3 классу опасности. Из-за высокой щелочности этого отхода площади рядом с местом его хранения (шламохранилища) не пригодны ни для строительства, ни для сельского хозяйства. Как уже отмечено, спрос на скандий растёт, скандий представляет интерес для получения сплавов, используемых как конструкционный материал в самолетостроении, железнодорожном, автомобильном и водном транспорте, поскольку, придаёт алюминиевым сплавам улучшенные свойства.

Техническим результатом является решение поставленной задачи и достижение максимально высокого извлечения скандия при переработке красного шлама в современных технологических условиях.

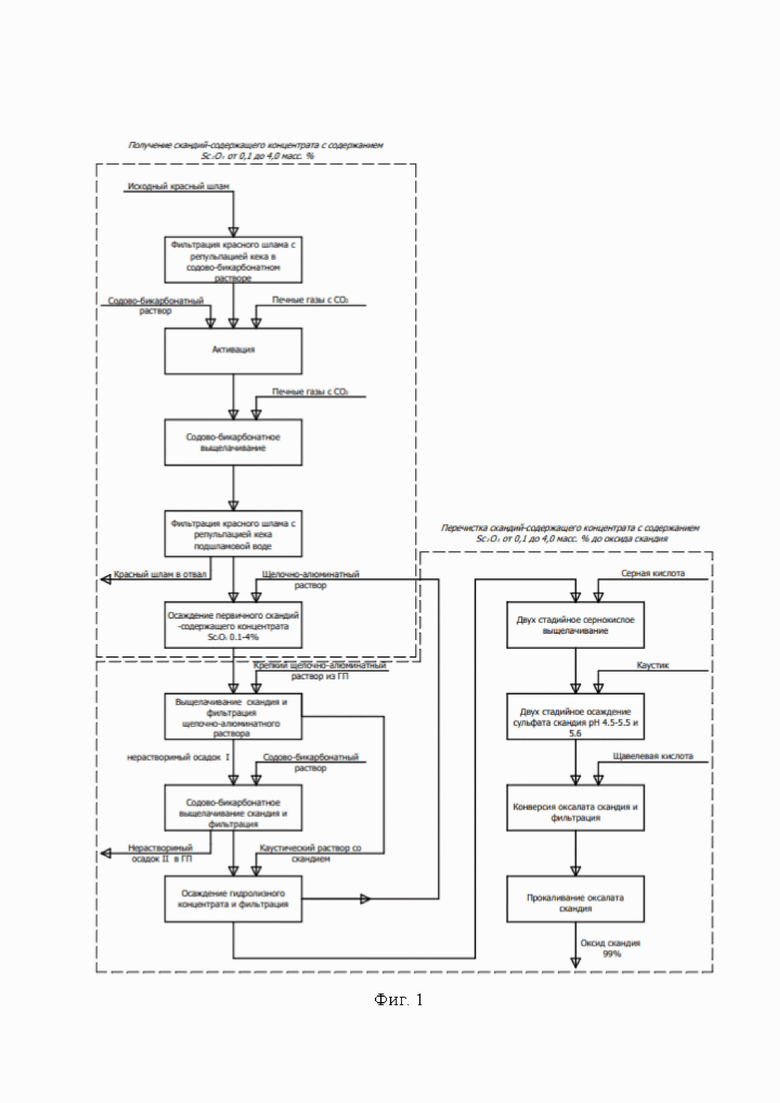

В предложенном способе можно выделить несколько основных технологических стадий получения первичного скандий-содержащего концентрата при переработке красного шлама с использованием технологии содово-бикарбонатного выщелачивания, а затем перечистки первичного скандий-содержащего концентрата до оксида скандия с чистотой 2N (99% чистого металла), приведенные в качестве примера реализации ниже и показанные на блок-схеме процесса на фиг. 1.

Прежде всего это стадия фильтрации красного шлама, поступившего со стадии сгущения и промывки глинозёмного производства, на фильтр-прессе от жидкой фазы. Жидкая фаза содержит растворённую соду Na2CO3, каустическую щелочь NaOH, алюминат натрия NaAlO2. После фильтрации получается кек с влажностью 28-35%, а жидкая фаза возвращается в основное глинозёмное производство.

Далее следует отметить стадию репульпации кека красного шлама оборотным содово-бикарбонатным раствором, содержащим не менее 20 г/дм3 в пересчёте на Na2Oбкб (т.е. количество Na2O содержащееся в растворе в форме бикарбоната натрия NaHCO3) и не менее 100 г/дм3 в пересчёте на Na2Oугл (т.е. количество Na2O содержащееся в форме углекислого натрия Na2CO3).

Важной является стадия активации шламовой пульпы при температуре ≤ 40 °С в течение ≥ 10 часов путём барботажа газово-воздушной смесью (например отходящими газами печей спекания и/или кальцинации глинозёма и/или котельной или заводской ТЭЦ и/или печей обжига известняка), содержащей не менее 3 об.% углекислого газа, для достижения в жидкой фазе pH ≤ 10,5 за счёт перевода части углекислого натрия в бикарбонат натрия (Na2CO3 + CO2 + H2O = 2NaHCO3). Использование стадии активации шламовой пульпы позволяет повысить извлечение скандия из красного шлама на последующей стадии выщелачивания с 20-25% до 40-45%, в т.ч. посредством вскрытия поверхности частиц шлама за счёт разрушения так называемой «сетчатой структуры» красного шлама, а также снижения вторичных потерь скандия из-за образования нерастворимого двойного оксида скандия и алюминия AlScO3 и других фаз. Следует пояснить, что pH – водородный потенциал у раствора каустической щелочи составляет порядка 14, pH у содового раствора порядка 12, pH у раствора бикарбоната натрия порядка 8,4. Таким образом достижение pH ≤ 10,5 показывает, что в растворе после барботажа газовоздушной смесью, содержащей углекислый газ, из-за сорбции CO2 вся каустическая щелочь превратилась в углекислую щелочь, а часть углекислой щелочи превратилась в бикарбонат натрия и его содержание составляет ≥ 20 г/дм3 в пересчёте на Na2Oбкб. Начальное значение pH шламовой пульпы ≥ 12,5. Минимальное значение pH шламовой пульпы при барботаже составляет порядка 8,5, однако достижение этой величины требует очень длительного барботажа.

Далее активированную шламовую пульпу, состоящую из красного шлама и содово-бикарбонатного раствора заданного состава, подобранного экспериментально, нагревают до температуры 85-95 °С и подвергают содово-бикарбонатному выщелачиванию для получения скандий-содержащего раствора с содержанием не менее 10 мг/дм3 Sc2O3. Производят фильтрацию пульпы после содово-бикарбонатного выщелачивания на фильтр-прессе с получением продукционного скандий-содержащего раствора и кека выщелоченного красного шлама с pH близким к нейтральному и влажностью 28-32%. После этого смешивают продукционный скандий-содержащий раствор с щелочно-алюминатным раствором, получаемым на стадии осаждения гидролизного концентрата, и его фильтрации, состава (г/дм3): Na2Oобщ = 90-320 (Na2Oобщ – это сумма Na2O содержащегося в растворе в различных формах, в т.ч. в виде каустической щелочи Na(OH), обозначаемой как Na2Oку, углекислого натрия Na2CO3, обозначаемого как Na2Oугл, бикарбоната натрия NaHCO3, обозначаемого как Na2Oбкб, алюмината натрия NaAlO2). Na2Oку = 70-290, Al2O3 = 35-150 в соотношении от 10 : 1 до 20 : 1 (по объёму). Выдерживают с перемешиванием в течение не менее 3 часов при температуре 85-95 °С для получения осадка первичного скандий-содержащего концентрата.

В зависимости от соотношения продукционного скандий-содержащего раствора с щелочно-алюминатным раствором получают два вида первичного скандий-содержащего концентрата: 1) с содержанием Sc2O3 от ≥ 0,1 до < 1,0 масс.% и низким содержанием иттрия, тория, но высоким содержанием циркония; 2) с содержанием оксида скандия от ≥ 1,0 до 4,0 масс.% и высоким содержанием иттрия, тория, РЗМ (редкоземельные металлы).

Далее следует фильтрация полученного первичного скандий-содержащего концентрата, промывка на полотне от щелочного раствора.

Первичный скандий-содержащий концентрат с содержанием Sc2O3 от 0,1 до < 1 масс.% используется для получения оксида скандия с чистотой 2N. Первичный скандий-содержащий концентрат с содержанием Sc2O3 от ≥ 1 до 4,0 масс. % является товарной продукцией, реализуемой на рынке, а также может использоваться для получения оксида скандия с чистотой 2N.

Проводят повторное выщелачивание первичного скандий-содержащего концентрата с содержанием Sc2O3 от 0,1 до 4,0 масс.% щелочно-алюминатным раствором состава (г/дм3): Na2Oобщ = 290-380 г/дм3; Na2Oку = 260-350 г/дм3; Al2O3 = 130-190 г/дм3, каустический модуль порядка 3,5, при температуре от 60-95 °С и соотношении Ж (жидкое) : Т (твердое) не менее 3 : 1 (по массе) в течение ≥ 1 часа. Эта операция позволяет максимально удалить Al2O3 из первичного скандий-содержащего концентрата.

Проводят фильтрацию выщелоченной пульпы с получением скандий-содержащего щелочно-алюминатного раствора с концентрацией по скандию ≥ 0,05 г/дм3, направляемого на осаждение гидролизного концентрата для снижения расхода каустической щелочи и нерастворимого осадка-I (см. блок-схему процесса на фиг. 1). Осадок-I содержит остаточное количество невыщелоченного скандия, поэтому для повышения сквозного выхода скандия в готовую продукцию, он отправляется на повторное выщелачивание содово-бикарбонатным раствором для доизвлечения скандия в раствор. Поэтому проводят повторное выщелачивание нерастворимого осадка-I содово-бикарбонатным раствором состава (г/дм3): Na2Oобщ = 120-140, Na2Oбкб = 10-20, при температуре от 60-95 °С и соотношении Ж : Т ≥ 3 : 1 (по массе) в течение ≥ 1 часа, с получением скандий-содержащего содово-бикарбонатного раствора с содержанием Sc2O3 ≥ 0,05 г/дм3. Две стадии щелочно-алюминатного и содово-бикарбонатного выщелачивания позволяют извлечь до 90-95% скандия в раствор и оставить до 95% основных примесей в нерастворимом осадке.

Следующей идет стадия фильтрации выщелоченной пульпы с получением скандий-содержащего щелочно-алюминатного раствора и нерастворимого осадка-II (см. блок-схему процесса на фиг. 1). В осадке-II после нескольких стадий выщелачивания практически не содержится скандий и осадок-II состоит из алюминий-, цирконий-, РЗМ-содержащих фаз, поэтому может быть возвращён в основное глинозёмное производство для снижения вторичных потерь глинозёма. Полученный нерастворимый осадок-II удаляется в основное производство глинозёма или может быть использован для получения концентрата циркония и РЗМ.

Смешивают скандий-содержащий щелочно-алюминатный раствор и скандий-содержащий содово-бикарбонатный раствор при комнатной температуре и выдерживают смесь с перемешиванием в течение 1 часа для получения гидролизного скандий-содержащего концентрата с содержанием Sc2O3 от 4 до 12 масс.%. Проводят фильтрацию полученного скандий-содержащего гидролизного концентрата с получением щелочно-алюминатного раствора, используемого для осаждения первичного скандий содержащего концентрата.

Далее следует двухстадийное сернокислотное выщелачивание отфильтрованного скандий-содержащего гидролизного концентрата: на 1-ой стадии при pH = 3,7-4,3 в течение не менее 2-х часов и на 2-й стадии при температуре не менее 80 °С при pH = 2,0-2,3 в течение не менее 2-х часов с извлечением не менее 90% скандия в сернокислый раствор. Следует пояснить, величину водородного потенциала pH на 1-й и 2-й стадиях сернокислотного выщелачивания получают путём добавки расчётного количества 72% технической серной кислоты, контроль за величиной pH ведётся промышленным pH-метром. После смешения Sc-содержащего гидролизного концентрата и раствора серной кислоты, включения перемешивания и нагрева, замеряют pH и проводят его корректировку серной кислотой. Далее смешивают отфильтрованные после 1-й и 2-й стадий сернокислые скандий-содержащие растворы с содержанием Sc2O3 от 0,8 до 3 г/дм3, и добавляют раствор щелочи в смешанный скандий-содержащий раствор для достижения pH = 4,5-5,5. Производят высаживание сульфата скандия Sc2(SO4)3 из сернокислого раствора при pH = 4,5-5,5, не содержащего примеси, в т.ч. торий, РЗМ, гафний, цирконий, иттрий, титан и другие редкие и рассеянные элементы.

Далее следует стадия повторной обработки сернокислого раствора каустической щелочью до рН не более 5,6 для селективного осаждения скандия, и после фильтрации получают циркониевый концентрат и скандий-содержащий раствор. Проводят обработку полученного основного сульфата скандия щавелевой кислотой при соотношении Sc(OH)SО4 : H2C2O4×2H2O = 1 : 1,2 (по массе) в течение не менее 1 часа при температуре не ниже 60 °С для конверсии в оксалат скандия (Sc2(C2O4)3). Фильтруют полученный осадок оксалата скандия и прокаливают оксалат скандия при температуре не ниже 860 °С в течение не менее 2-х часов для удаления всего углерода из оксалата скандия Sc2(C2O4)3 и получения чистого оксида скандия.

Предлагаемая технология позволяет получать оксид скандия с чистотой ≥ 2N, а именно, Sc2O3 ≥ 99 масс.%.

В важные отличия нового способа входит стадия активации красного шлама перед содово-бикарбонатным выщелачиванием при температуре ≤ 40 °С и времени активации не менее 8 часов, что позволяет повысить извлечение скандия примерно в 2 раза с 20-25% до 40-45%. Операция активации вскрывает поверхность частиц красного шлама за счёт разрушения «сетчатой» структуры. Так называемая «сетчатая» структура образуется в красном шламе при получении глинозёма из бокситов по способу Байера. Для быстрого и эффективного разделения алюминатного раствора и красного шлама в промышленности используют специальные синтетические флокулянты на основе органических соединений. Флокулятны представляют собой длинные углеродные цепи из нескольких миллионов углеродных единиц с активными радикалами на концах цепи. Эти флокулянты за счёт длины цепи и активных радикалов соединяют основные фазы красного шлама в более крупные, хорошо осаждающиеся частицы, в виде трёхмерной сетки, в узлах которой крупные частицы оксида железа (гематита) с низким зарядом поверхности (дзетта-потенциалом) и «сшивающих» гематит тонкодисперсных гидроалюмосиликатов натрия с высоким дзетта-потенциалом. Извлекаемый скандий абсорбирован на поверхности частиц красного шлама, но из-за «сетчатой» структуры у содово-бикарбонатного раствора нет доступа к поверхности. При операции активации идёт разрушение сетчатой структуры и открывается поверхность шлама. Стадия активации важна для разрушения «сетчатой» структуры, образующейся под воздействием синтетических флокулянтов в глинозёмном производстве, а также снижает вторичные потери скандия из-за его связывания в начале процесса содово-бикарбонатного выщелачивания в плохо растворимый AlScO3. Алюминий в растворе появляется вследствие разложения части кальциевых гидрогранатов и гидроалюмосиликатов натрия, содержащихся в красном шламе, при взаимодействии с бикарбонатом натрия NaHCO3. Таким образом стадия активации позволяет разнести процессы разложения гидроалюмосиликатов натрия и гидрогранатов и выщелачиванием скандия в жидкую фазу.

Также важным отличием способа является использование в качестве «собирателя» скандия свежеосаждённого гидроксида алюминия, получающегося при смешении продукционного Sc-содержащего содово-бикарбонатного раствора с высокомодульным щелочно-алюминатным раствором из глинозёмного производства. Эта операция позволила заменить сорбцию скандия и/или двухстадийный гидролиз скандия из продукционного содово-бикарбонатного раствора. Процесс концентрирования скандия на гидроксиде алюминия позволяет управлять примесным составом в первичном скандий-содержащем концентрате, т.е. получать два вида первичного скандий-содержащего концентрата с различным составом примесей.

В зависимости от соотношения продукционного скандий-содержащего раствора с щелочно-алюминатным раствором получают:

- концентрат с содержанием Sc2O3 от 0,1 до < 1,0 масс.%, с низким содержанием иттрия, тория, и высоким содержанием циркония; смешение ведется из расчета содержания Na2O каустическое после смешения 1-5 г/дм3; этот концентрат используется для получения оксида скандия с чистотой 2N;

- концентрат с содержанием оксида скандия от 1 до 4 масс.% и высоким содержанием иттрия, тория, РЗМ; смешение ведется из расчета содержания Na2O каустическое после смешения 5,1-20 г/дм3; концентрат является товарной продукцией, реализуемой на рынке, или может использоваться для получения оксида скандия с чистотой 2N.

Двухстадийное выщелачивание первичного скандий-содержащего концентрата щелочно-алюминатным раствором и содово-бикарбонатным раствором позволяет избавиться от более 90% примесей, в т.ч. титана, циркония, железа, алюминия, кальция и других. Сернокислотная перечистка концентрата с содержанием Sc2O3 от 0,1 до 0,3 масс.% при pH от 4,5 до 5,5, позволяет очистить скандий от тория и других примесей и создать условия для получения в дальнейшем циркониевого концентрата, что повышает глубину переработки бокситов.

На фиг. 1 приведена общая блок-схема, включающая технологию получения скандий-содержащего концентрата с содержанием Sc2O3 от 0,1 до 4,0 масс.%, его перечистку до оксида скандия с чистотой 2N, и циркониевого концентрата.

Как было отмечено выше, основной задачей изобретения и в целом технологии производства оксида скандия является достижение максимально высокого извлечения скандия при переработке красного шлама. Например, повышение извлечения скандия из красного шлама, полученного при переработке смеси бокситов Северо-Уральского бокситового района и Средне-Тиманского бокситового района с 20-25% до 40-45% сокращает удельное количество перерабатываемого шлама с 28 до 16 тонн на 1 кг получаемого товарного оксида скандия с чистотой 2N. Извлечение из красного шлама помимо скандия циркониевого концентрата, позволяет снизить себестоимость производства оксида скандия на 20% и более.

Осуществление изобретения

В таблице 1 приведён типичный состав красного шлама, который используется для содово-бикарбонатного выщелачивания скандия.

Таблица 1

(сумма РЗМ)

красный шлам

В таблице 2 приведены примеры влияния режимов активации красного шлама на извлечение скандия при содово-бикарбонатном выщелачивании (температура, время, концентрация раствора по Na2Oбкб) на извлечение скандия при содово-бикарбонатном выщелачивании.

Таблица 2

п/п

активации, час

Примеры 2 и 6 в таблице 2 наиболее эффективны, так как позволяют максимально перевести скандий из твердой фазы в раствор.

Оптимальная температура и время для стадии активации красного шлама были подобраны экспериментально и зависели от следующих условий:

– необходимости разнести два процесса: 1) процесс разложения трёхкальциевого гидроалюмината 3CaO*Al2O3*6H2O до карбоната кальция CaCO3 и гидрокарбоалюмината кальция и 2) процесс выщелачивания скандия из красного шлама в содово-бикарбонатный раствор. Задача была не допустить связывания освобождающемся при первом процессе алюминием - скандия в инертное соединение - двойной оксид AlScO3. Поэтому процесс активации велся при температуре не более 40 °С, а выщелачивание при температуре выше 80 °С, подобранные экспериментально, как оптимальные;

– время активации также было обусловлено необходимостью разрушить «сетчатую» структуру красного шлама, которая образовалась из-за использования в процессе для ускорения сгущения промывки синтетических флокулянтов.

Если не использовать стадию активации, то извлечение скандия снижается, что и показано в таблице 2.

В таблице 3 показано влияние соотношения при смешивании продукционного скандий-содержащего раствора и щелочно-алюминатного раствора следующего состава (г/дм3): Na2Oобщ = 90-320; Na2Oку = 70-290; Al2O3 = 35-150 в соотношении от 10 : 1 до 20 : 1 (по объёму) и времени выдержки с перемешиванием в течение не менее 3 часов при температуре 50-98 °С для получения осадка первичного скандий-содержащего концентрата.

Таблица 3

п/п

Sc-содерж. р-ра и щелочно-алюминат. р-ра (по объёму)

°С

масс. %

Примеры 1-4 в таблице 3 показывают, что проведение смешивания продукционного скандий-содержащего раствора и щелочно-алюминатного раствора в защищаемом диапазоне температур и соотношений объемов, позволяют получить фильтруемый осадок, пригодный к дальнейшей переработке на оксид скандия.

В таблице 4 показано влияние водородного потенциала (pH) и температуры при двух-стадийном селективном сернокислотном выщелачивании скандий-содержащего гидролизного концентрата на извлечение скандия в раствор.

Таблица 4

п/п

сернокислотного выщелачивания

сернокислотного выщелачивания

1-й и 2-й стадиях, °С

в раствор, масс.%

В примерах 1-4 таблицы 4 извлечение скандия из твердой фазы в раствор составило более 80 масс.%, что подтверждает достижение преимуществ предложенным способом по сравнению с аналогами и прототипом.

С учетом приведенного описания и примеров, объем правовой охраны испрашивается на способ переработки красного шлама для получения оксида скандия, включающий фильтрацию красного шлама от жидкой фразы, репульпацию кека красного шлама содово-бикарбонатным раствором, барботаж шламовой пульпы газовоздушной смесью, содержащей углекислый газ, карбонизационное выщелачивание шламовой пульпы содово-бикарбонатным раствором с получением скандий-содержащего раствора, его фильтрацию на фильтре с получением продукционного скандий-содержащего раствора, отличающийся тем, что барботаж проводят для активации соединений скандия в шламе и достижения в жидкой части pH ≤ 10,5, после чего проводят карбонизационное выщелачивание, после фильтрации смешивают продукционный скандий-содержащий раствор с щелочно-алюминатным раствором с получением осадка первичного скандий-содержащего гидроксида алюминия с содержанием оксида скандия от 0,1 до 4 масс.%, фильтруют первичный Sc-содержащий гидроксид алюминия и повторно выщелачивают щелочно-алюминатным раствором, далее фильтруют с получением скандий-содержащего щелочно-алюминатного раствора с концентрацией по скандию не менее 0,05 г/дм3 и нерастворимого осадка, отфильтровывают нерастворимый осадок, повторно выщелачивают нерастворимый осадок содово-бикарбонатным раствором с получением скандий-содержащего содово-бикарбонатного раствора с содержанием Sc2O3 не менее 0,05 г/дм3, отфильтровывают полученный раствор, смешивают скандий-содержащий щелочно-алюминатный раствор и скандий-содержащий содово-бикарбонатный раствор с получением при смешении гидролизного скандий-содержащего концентрата с содержанием Sc2O3 от 4 до 12 масс.%, отфильтрованный скандий-содержащий гидролизный концентрат подвергают двухстадийному сернокислотному выщелачиванию, при этом на 1-ой стадии pH составляет 3,7-4,3, на 2-й стадии pH составляет 2,0-2,3 с извлечением скандия в сернокислый раствор, отфильтрованные после 1-й и 2-й стадий сернокислые скандий-содержащие растворы смешивают и добавляют раствор щелочи для достижения pH 4,5-5,5 с осаждением сульфата скандия, не содержащего примесные элементы, затем повторно обрабатывают каустической щелочью до рН не более 5,6 для селективного осаждения скандия, после чего сульфат скандия обрабатывают раствором серной кислоты с получением основного сульфата скандия, полученный основной сульфат скандия обрабатывают щавелевой кислотой для конверсии в оксалат скандия, фильтруют полученный осадок оксалата скандия, прокаливают оксалат скандия для удаления углерода и получения оксида скандия, содержащего не менее 99,0 масс.% Sc2O3 в прокалённом продукте.

Предпочтительно барботаж проводят при температуре не выше 40 °С в течение ≥ 10 часов для активации соединений скандия в шламе и достижения в жидкой части pH ≤ 10,5, после чего проводят карбонизационное выщелачивание при температуре не ниже 80 °С, после фильтрации смешивают продукционный скандий-содержащий раствор с щелочно-алюминатным раствором в соотношении от 10:1 до 20:1 по объёму при температуре 50-98 °С с получением осадка первичного скандий-содержащего гидроксида алюминия с содержанием оксида скандия от 0,1 до 4 масс.%, фильтруют первичный Sc-содержащий гидроксид алюминия и повторно выщелачивают щелочно-алюминатным раствором при температуре 60-95 °С и соотношении Жидкое : Твердое не менее 3 : 1 по массе в течение не менее 1 часа, фильтруют с получением скандий-содержащего щелочно-алюминатного раствора с концентрацией по скандию не менее 0,05 г/дм3 и нерастворимого осадка, отфильтровывают нерастворимый осадок, повторно выщелачивают нерастворимый осадок содово-бикарбонатным раствором состава (г/дм3): Na2Oобщ = 120-140, Na2Oбкб = 10-20 при температуре 60-95 °С и соотношении Жидкое : Твердое не менее 3 : 1 по массе в течение не менее 1 часа с получением скандий-содержащего содово-бикарбонатного раствора с содержанием Sc2O3 не менее 0,05 г/дм3, при этом далее полученный основной сульфат скандия обрабатывают щавелевой кислотой при соотношении Sc(OH)SО4 : H2C2O4×2H2O = 1 : 1,2 по массе в течение не менее 1 часа при температуре не ниже 60 °С для конверсии в оксалат скандия, фильтруют полученный осадок оксалата скандия, прокаливают оксалат скандия при температуре не ниже 860 °С в течение не менее 2-х часов для удаления углерода и получения оксида скандия.

Целесообразно барботаж на стадии активации проводить газовоздушной смесью, содержащей не менее 3 об.% углекислого газа. На стадии смешения продукционного скандий-содержащий раствора и щелочно-алюминатного раствора, предпочтительно используют состав щелочно-алюминатного раствора (г/дм3): Na2Oобщ = 90-320; Na2Oку =70-290; Al2O3 = 35-150, при этом смесь перемешивают и выдерживают не менее 3 часов. Повторное выщелачивание скандий-содержащего гидроксида алюминия проводят щелочно-алюминатным раствором состава (г/дм3): Na2Oобщ = 290-380 г/дм3; Na2Oку = 260-350 г/дм3; Al2O3 = 130-190 г/дм3. Отфильтрованный после двух-стадийного сернокислотного выщелачивания сернокислый скандий-содержащий раствор содержит Sc2O3 от 0,8 до 3 г/дм3. Концентрация серной кислоты Н2SО4 при обработке сульфата скандия составляет 100-350 г/дм3.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛУЧЕНИЕ СКАНДИЙСОДЕРЖАЩЕГО КОНЦЕНТРАТА И ПОСЛЕДУЮЩЕЕ ИЗВЛЕЧЕНИЕ ИЗ НЕГО ОКСИДА СКАНДИЯ ПОВЫШЕННОЙ ЧИСТОТЫ | 2016 |

|

RU2647398C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ СКАНДИЯ ИЗ СКАНДИЙ-СОДЕРЖАЩИХ МАТЕРИАЛОВ | 2020 |

|

RU2729282C1 |

| СКАНДИЙСОДЕРЖАЩИЙ ГЛИНОЗЕМ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2020 |

|

RU2758439C1 |

| СПОСОБ ПОЛУЧЕНИЯ СКАНДИЕВОГО КОНЦЕНТРАТА ИЗ КРАСНЫХ ШЛАМОВ | 2013 |

|

RU2536714C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ СКАНДИЯ ИЗ КРАСНОГО ШЛАМА ГЛИНОЗЕМНОГО ПРОИЗВОДСТВА | 2017 |

|

RU2692709C2 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ КРАСНОГО ШЛАМА МЕТОДОМ КУЧНОГО ВЫЩЕЛАЧИВАНИЯ | 2020 |

|

RU2756599C1 |

| СПОСОБ ПОЛУЧЕНИЯ СКАНДИЕВОГО КОНЦЕНТРАТА ИЗ КРАСНОГО ШЛАМА | 2014 |

|

RU2562183C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА СКАНДИЯ ИЗ КРАСНОГО ШЛАМА | 2011 |

|

RU2483131C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА СКАНДИЯ ИЗ СКАНДИЙСОДЕРЖАЩИХ КОНЦЕНТРАТОВ | 2018 |

|

RU2669737C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ СКАНДИЯ ПРИ ПЕРЕРАБОТКЕ БОКСИТОВ НА ГЛИНОЗЕМ | 2001 |

|

RU2201988C2 |

Изобретение относится к переработке красного шлама для получения оксида скандия. Способ включает фильтрацию красного шлама от жидкой фазы, репульпацию кека красного шлама содово-бикарбонатным раствором, барботаж шламовой пульпы газовоздушной смесью для активации соединений скандия в шламе, карбонизационное выщелачивание шламовой пульпы, фильтрацию с получением продукционного скандий-содержащего раствора. Полученный раствор смешивают с щелочно-алюминатным раствором с получением осадка, который фильтруют и повторно выщелачивают с получением скандий-содержащего щелочно-алюминатного раствора и нерастворимого осадка. Осадок повторно выщелачивают с получением скандий-содержащего содово-бикарбонатного раствора. Смешивают скандий-содержащий щелочно-алюминатный раствор и скандий-содержащий содово-бикарбонатный раствор с получением концентрата, из которого двухстадийным сернокислотным выщелачиванием извлекают скандий в сернокислый раствор. Из отфильтрованных после 1-й и 2-й стадий сернокислых скандий-содержащих растворов осаждают сульфат скандия, который обрабатывают раствором серной кислоты с получением основного сульфата скандия и обрабатывают его щавелевой кислотой. Полученный осадок оксалата скандия фильтруют и прокаливают с получением оксида скандия. Обеспечивается высокое извлечение скандия. 6 з.п. ф-лы, 4 табл., 1 ил., 21 пр.

1. Способ переработки красного шлама для получения оксида скандия, включающий фильтрацию красного шлама от жидкой фазы, репульпацию кека красного шлама содово-бикарбонатным раствором, барботаж шламовой пульпы газовоздушной смесью, содержащей углекислый газ, карбонизационное выщелачивание шламовой пульпы содово-бикарбонатным раствором с получением скандий-содержащего раствора, его фильтрацию на фильтре с получением продукционного скандий-содержащего раствора, отличающийся тем, что барботаж проводят для активации соединений скандия в шламе и достижения в жидкой части pH ≤ 10,5, после чего проводят карбонизационное выщелачивание, после фильтрации смешивают продукционный скандий-содержащий раствор с щелочно-алюминатным раствором с получением осадка первичного скандий-содержащего гидроксида алюминия с содержанием оксида скандия от 0,1 до 4 мас.%, фильтруют первичный Sc-содержащий гидроксид алюминия и повторно выщелачивают щелочно-алюминатным раствором, далее фильтруют с получением скандий-содержащего щелочно-алюминатного раствора с концентрацией по скандию не менее 0,05 г/дм3 и нерастворимого осадка, отфильтровывают нерастворимый осадок, повторно выщелачивают нерастворимый осадок содово-бикарбонатным раствором с получением скандий-содержащего содово-бикарбонатного раствора с содержанием Sc2O3 не менее 0,05 г/дм3, отфильтровывают полученный раствор, смешивают скандий-содержащий щелочно-алюминатный раствор и скандий-содержащий содово-бикарбонатный раствор с получением при смешении гидролизного скандий-содержащего концентрата с содержанием Sc2O3 от 4 до 12 мас.%, отфильтрованный скандий-содержащий гидролизный концентрат подвергают двухстадийному сернокислотному выщелачиванию, при этом на 1-й стадии pH составляет 3,7-4,3, на 2-й стадии pH составляет 2,0-2,3 с извлечением скандия в сернокислый раствор, отфильтрованные после 1-й и 2-й стадий сернокислые скандий-содержащие растворы смешивают и добавляют раствор щелочи для достижения pH 4,5-5,5 с осаждением сульфата скандия, не содержащего примесные элементы, затем обрабатывают каустической щелочью до рН не более 5,6 для селективного осаждения скандия, после чего сульфат скандия обрабатывают раствором серной кислоты с получением основного сульфата скандия, полученный основной сульфат скандия обрабатывают щавелевой кислотой для конверсии в оксалат скандия, фильтруют полученный осадок оксалата скандия, прокаливают оксалат скандия для удаления углерода и получения оксида скандия, содержащего не менее 99,0 мас.% Sc2O3 в прокалённом продукте.

2. Способ по п. 1, отличающийся тем, что барботаж проводят при температуре не выше 40°С в течение ≥ 10 часов для активации соединений скандия в шламе и достижения в жидкой части pH ≤ 10,5, после чего проводят карбонизационное выщелачивание при температуре не ниже 80°С, после фильтрации смешивают продукционный скандий-содержащий раствор с щелочно-алюминатным раствором в соотношении от 10:1 до 20:1 по объёму при температуре 50-98°С с получением осадка первичного скандий-содержащего гидроксида алюминия с содержанием оксида скандия от 0,1 до 4 мас.%, фильтруют первичный Sc-содержащий гидроксид алюминия и повторно выщелачивают щелочно-алюминатным раствором при температуре 60-95°С и соотношении Жидкое : Твердое не менее 3 : 1 по массе в течение не менее 1 часа, фильтруют с получением скандий-содержащего щелочно-алюминатного раствора с концентрацией по скандию не менее 0,05 г/дм3 и нерастворимого осадка, отфильтровывают нерастворимый осадок, повторно выщелачивают нерастворимый осадок содово-бикарбонатным раствором состава (г/дм3): Na2Oобщ = 120-140, Na2Oбкб = 10-20 при температуре 60-95°С и соотношении Жидкое : Твердое не менее 3 : 1 по массе в течение не менее 1 часа с получением скандий-содержащего содово-бикарбонатного раствора с содержанием Sc2O3 не менее 0,05 г/дм3, при этом далее полученный основной сульфат скандия обрабатывают щавелевой кислотой при соотношении Sc(OH)SО4:H2C2O4×2H2O = 1 : 1,2 по массе в течение не менее 1 часа при температуре не ниже 60°С для конверсии в оксалат скандия, фильтруют полученный осадок оксалата скандия, прокаливают оксалат скандия при температуре не ниже 860°С в течение не менее 2-х часов для удаления углерода и получения оксида скандия.

3. Способ по п. 1 или 2, отличающийся тем, что барботаж на стадии активации проводят газовоздушной смесью, содержащей не менее 3 об.% углекислого газа.

4. Способ по п. 1 или 2, отличающийся тем, что на стадии смешения продукционного скандий-содержащего раствора и щелочно-алюминатного раствора используют состав щелочно-алюминатного раствора (г/дм3): Na2Oобщ = 90-320, Na2Oку =70-290, Al2O3 = 35-150, при этом смесь перемешивают и выдерживают не менее 3 часов.

5. Способ по п. 1 или 2, отличающийся тем, что повторное выщелачивание скандий-содержащего гидроксида алюминия проводят щелочно-алюминатным раствором состава (г/дм3): Na2Oобщ = 290-380 г/дм3, Na2Oку = 260-350 г/дм3, Al2O3 = 130-190 г/дм3.

6. Способ по п. 1 или 2, отличающийся тем, что отфильтрованный после двухстадийного сернокислотного выщелачивания сернокислый скандий-содержащий раствор содержит Sc2O3 от 0,8 до 3 г/дм3.

7. Способ по п. 1 или 2, отличающийся тем, что концентрация серной кислоты Н2SО4 при обработке сульфата скандия составляет 100-350 г/дм3.

| ПОЛУЧЕНИЕ СКАНДИЙСОДЕРЖАЩЕГО КОНЦЕНТРАТА И ПОСЛЕДУЮЩЕЕ ИЗВЛЕЧЕНИЕ ИЗ НЕГО ОКСИДА СКАНДИЯ ПОВЫШЕННОЙ ЧИСТОТЫ | 2016 |

|

RU2647398C2 |

| SHOPPERT A | |||

| et al | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ получения продуктов конденсации фенолов с формальдегидом | 1924 |

|

SU2022A1 |

| BOYARINTSEV A.V | |||

| et al | |||

| Evaluation of Main Factors for Improvement of the Scandium Leaching Process from Russian Bauxite Residue (Red Mud) in Carbonate Media | |||

| ACS | |||

Авторы

Даты

2025-05-30—Публикация

2024-09-19—Подача