Изобретение относится к черной металлургии, в частности к доменному производству, и может быть использовано при загрузке доменных печей.

Целью изобретения является повышение производительности доменной пе чи и сокращение расхода кокса за счет смешивания компонентов шихты в процессе их перемещения на конвейере и улучшения структуры столба шихты в печи.

Цель достигается тем, что ролико- опоры участка транспортирования конвейерного подъемника снабжены нижними роликами различной длины, циклически изменяющейся вдоль конвейера в пределах 0,4-0,7 ширины рабочей ветви ленты. При уменьшении длины нижнего ролика роликоопоры желобчатость ле}1ты и глубина желобчатого сечения конвейера слоя шихты на ней увеличиваются, а при увеличении длины нижнег ролика желобчатость ленты и глубины желобчатого сечения слоя шихты умень- шаются, а ширина его увеличивается. Циклическое изменение указанных параметров слоя сопровождается горизонтально-вертикальными перемещениями компонентов шихты на ленте конвейера и их смешиванием.

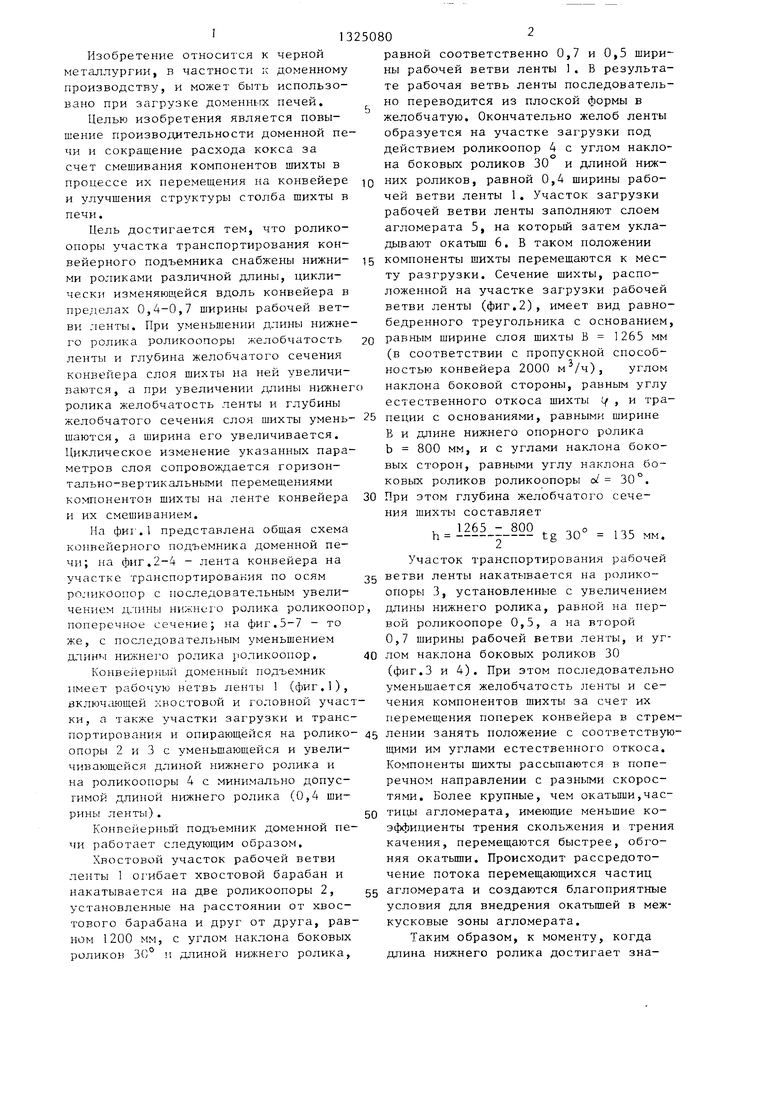

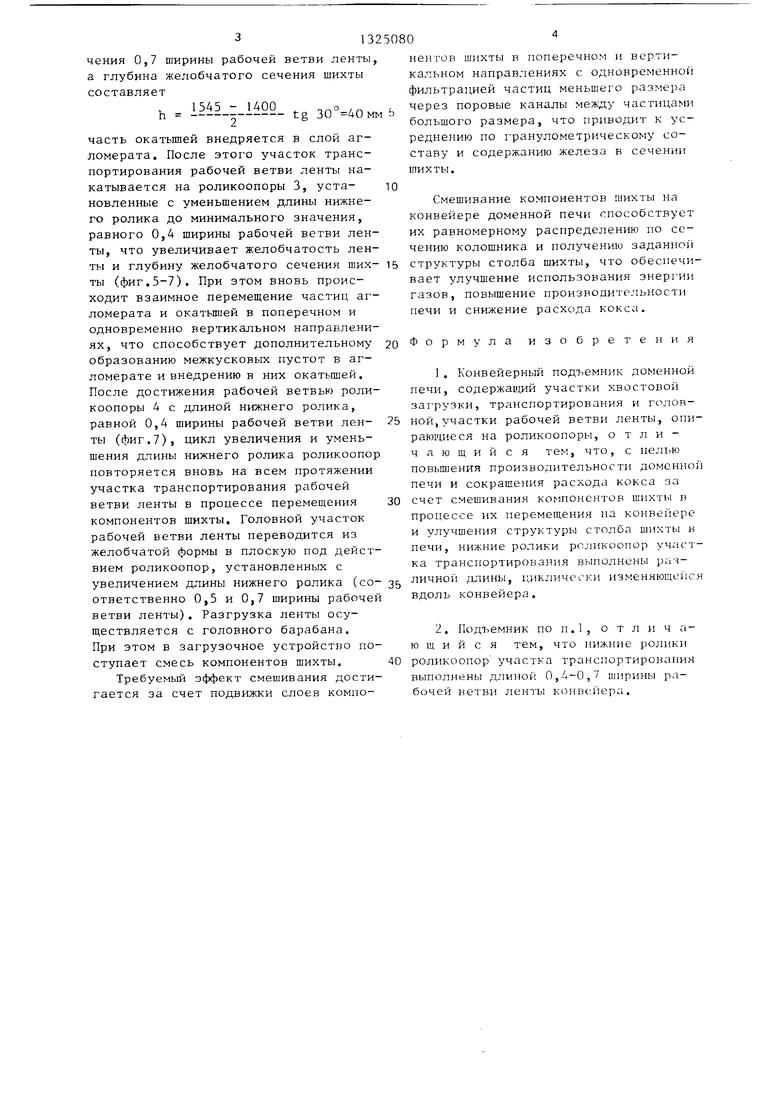

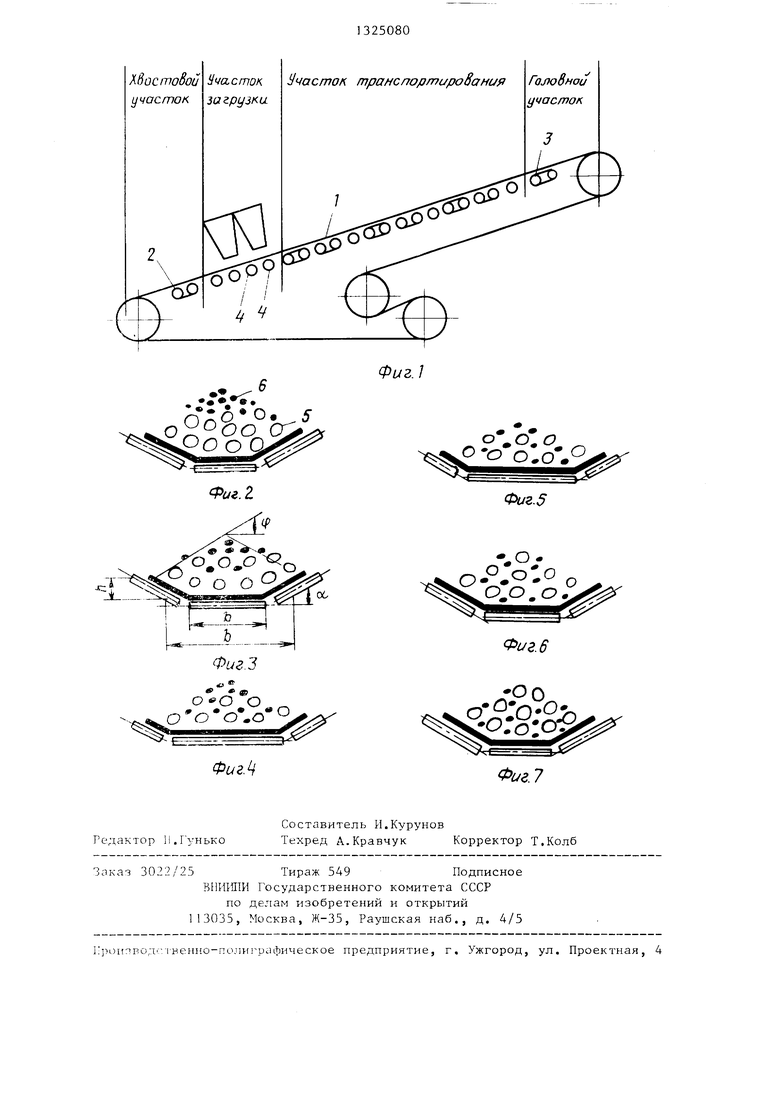

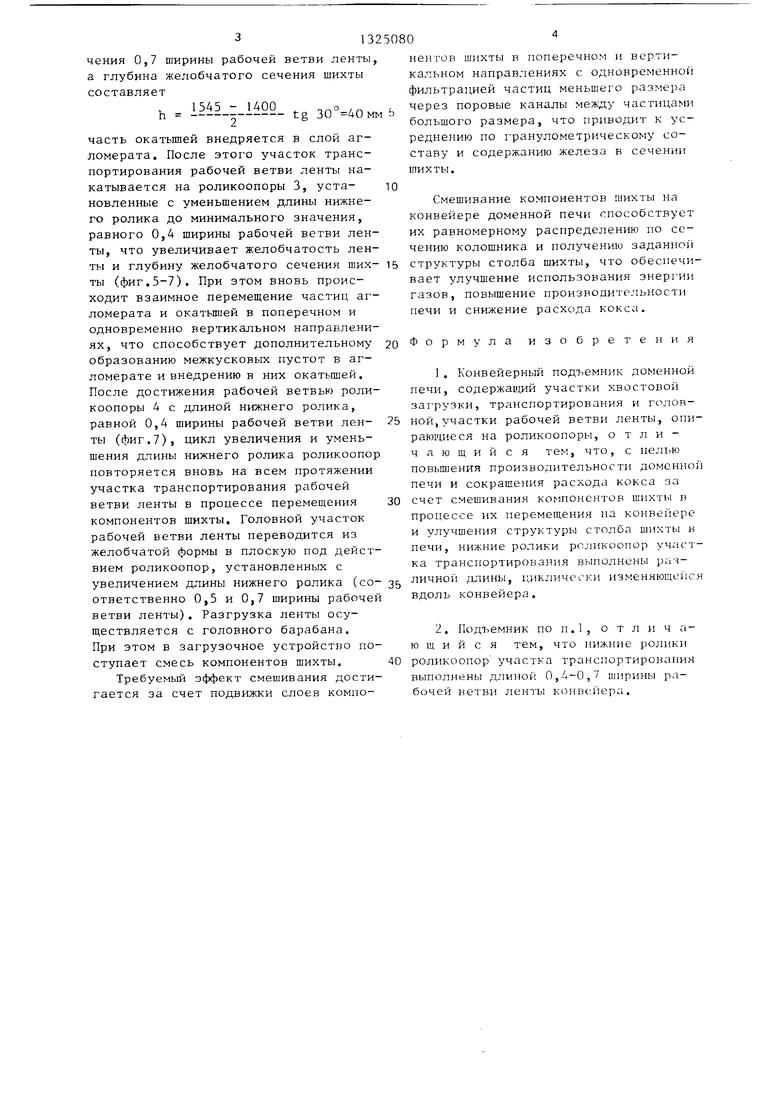

На фиг.1 представлена общая схема конвейерного подъемника доменной печи; на фиг.2-4 - лента конвейера на участке транспортирования по осям роликбопор с последовательным увеличением д.тины нижнег о ролика роликоопо поперечное сечение; на фиг.5-7 - то же, с последовательным уменьшением длинь нижнего ролика роликоопор.

Конве11ерны1 доменный подъемник имеет рабочую ветвь ленты 1 (фиг.1), включсшщей хвостовой и головной участ ки, а также участки загрузки и транс

портирования и опирающейся на ролико- 45 лении занять положение с соответствуюопоры 2 и 3 с уменьшающейся и увеличивающейся длиной 1ижнего ролика и на роликоопоры 4 с минимально допустимой длиной нижнего ролика (0,4 ширины ленты).

Конвейерный подъемник доменной пе- чи работает следующим образом.

Хвостовой участок рабочей ветви ленты 1 ог ибает хвостовой барабан и накатывается на две роликоопоры 2, установленные на расстоянии от хвостового барабана и друг от друга, равном 1200 мм, с углом наклона боковых роликов 3(° и длиной нижнего ролика.

10

15

20о25 250802

равной соответственно 0,7 и 0,5 ширины рабочей ветви ленты 1. В результате рабочая ветвь ленты последовательно переводится из плоской формы в желобчатую. Окончательно желоб ленты образуется на участке загрузки под действием роликоопор 4 с углом наклона боковых роликов 30 и длиной нижних роликов, равной 0,4 ширины рабочей ветви ленты 1. Участок загрузки рабочей ветви ленты заполняют слоем агломерата 5, на который затем укладывают окатыш 6. В таком положении компоненты шихты перемещаются к месту разгрузки. Сечение шихты, расположенной на участке загрузки рабочей ветви ленты (фиг.2), имеет вид равнобедренного треугольника с основанием, равным щирине слоя шихты В 1265 мм (в соответствии с пропускной способностью конвейера 2000 м /ч), углом наклона боковой стороны, равным углу естественного откоса шихты if , и трапеции с основаниями, равными ширине В и длине нижнего опорного ролика b 800 мм, и с углами наклона боковых сторон, равными углу наклона боковых роликов роликоопоры о1 30°. 30 При этом глубина желобчатого сечения шихты составляет

, 1265 - 800 ,.

30 135 мм.

Участок транспортирования рабочей ветви ленты накатывается на роликоопоры 3, установленные с увеличением длины нижнего ролика, равной на первой роликоопоре 0,5, а на второй 0,7 ширины рабочей ветви ленты, и углом наклона боковых роликов 30 (фиг.З и 4). При этом последовательно уменьшается желобчатость ленты и сечения компонентов шихты за счет их перемещения поперек конвейера в стрем

щими им углами естественного откоса. Компоненты щихты рассьшаются в поперечном направлении с разными скоростями. Более крупные, чем окатьш и,часТИ1Ф1 агломерата, имеющие меньшие коэффициенты трения скольжения и трения качения, перемещаются быстрее, обгоняя окатьщ1и. Происходит рассредоточение потока перемещающихся частиц

агломерата и создаются благоприятные условия для внедрения окатьшзей в межкусковые зоны агломерата.

Таким образом, к моменту, когда длина нижнего ролика достигает знаh

чения 0,7 ширины рабочей ветви ленты а глубина желобчатого сечения шихты составляет

2

часть окатышей внедряется в слой агломерата. После этого участок транспортирования рабочей ветви ленты накатывается на роликоопоры 3, установленные с уменьшением длины нижнего ролика до минимального значения, равного 0,4 ширины рабочей ветви ленtg

ты, что увеличивает желобчатость ленты и глубину желобчатого сечения ших- 15 структуры столба шихты, что обеспечиты (фиг.5-7). При этом вновь происходит взаимное перемещение частиц агломерата и окатьш1ей в поперечном и одновременно вертикальном направлениях, что способствует дополнительному образованию межкусковых пустот в агломерате и внедрению в них окатьш1ей. После достижения рабочей ветвью роликоопоры 4 с длиной нижнего ролика, равной 0,4 ширины рабочей ветви ленты (фиг.7), цикл увеличения и уменьшения длины нижнего ролика роликоопор повторяется вновь на всем протяжении участка транспортирования рабочей ветви ленты в процессе перемещения компонентов шихты. Головной участок рабочей ветви ленты переводится из желобчатой формы в плоскую под действием роликоопор, установленных с

о т л и ч аувеличением длины нижнего ролика (со- 35 личной длины, циклически изменяющейся ответственно 0,5 и 0,7 ширины рабочей ветви ленты). Разгрузка ленты осуществляется с головного барабана. При этом в загрузочное устройство поступает смесь компонентов шихты. 40

Требуемый эффект смешивания достигается за счет подвижки слоев комповдоль конвейера.

2. Подъемник поп.

ю щ и и с я тем, что нижние pojniKH роликоопор участка транспортирования выполнены длиной 0,4-0,7 ширины рабочей ветви ленты конвс.йера.

нентов шихты в поперечном и вертикальном направлениях с одновременной фильтрацией частиц меньшего размера через поровые каналы между частицами большого размера, что приводит к усреднению по гранулометрическому составу и содержанию железа в сечении шихты.

10

Смешивание компонентов шихты на конвейере доменной печи способствует их равномерному распределению по сечению колошника и получению заданной

вает улучшение использования энергии газов, повышение производительности печи и снижение расхода кокса.

Формула изобретения

1. Конвейерный подъемник доменной печи, содержащий участки хвостовой зат рузки, транспортирования и голонной,участки рабочей ветви ленты, опирающиеся на роликоопоры, отличающийся тем, что, с нелью повьш ения производительности домен}1ой печи и сокращения расхода кокса за

счет смешивания компонентов шихты в процессе их перемещения па конвейере и улучшения структуры столба шихты в печи, нижние ролики роликоопор учаса ка транспортирования выполнены раяличной длины, цик

вдоль конвейера.

о т л и ч аной длины, циклически изменяющейся

2. Подъемник поп.

личной длины, циклически изменяющейся

ю щ и и с я тем, что нижние pojniKH роликоопор участка транспортирования выполнены длиной 0,4-0,7 ширины рабочей ветви ленты конвс.йера.

f/vac ток загрузки

J4acmoK. транспортироВания

Голодной участок

Фиг.

О

. .

o5go°o

-.Т

jk

Фиг.

oC-g:g-o

Фиг. 5

---ё1й.

Фиг. 6

«

« в о о о

о о-о.о-о

о , Р.огой

Редактор II. Г унько

Составитель И.Курунов

Техред А.Кравчук Корректор Т.Колб

Заказ 3022/25Тираж 549Подписное

ВНИМ1И Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

1 1оиг во;1 :-, I венпо-полкграфическое предприятие, г, Ужгород, ул. Проектная, 4

г7

| название | год | авторы | номер документа |

|---|---|---|---|

| Конвейерный подъемник доменной печи | 1987 |

|

SU1539208A1 |

| КОНВЕЙЕР С ПОДВЕСНОЙ ЛЕНТОЙ | 2001 |

|

RU2206486C1 |

| ЛЕНТОЧНЫЙ КОНВЕЙЕР | 1999 |

|

RU2220088C2 |

| ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2004 |

|

RU2264966C1 |

| КРУТОНАКЛОННЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2011 |

|

RU2478549C1 |

| МНОГОПРИВОДНОЙ ЛЕНТОЧНО-КАНАТНЫЙ КОНВЕЙЕР | 2011 |

|

RU2463236C1 |

| КОНВЕЙЕР С ПОДВЕСНОЙ ЛЕНТОЙ | 1996 |

|

RU2118285C1 |

| ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2011 |

|

RU2478075C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА, СТАЛИ ЗАГОТОВОК И ИЗДЕЛИЙ ИЗ НИХ С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО, СТАЛЕПЛАВИЛЬНОГО И ПРОКАТНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2131930C1 |

| СПОСОБ ОБРАБОТКИ СЫПУЧИХ ГРУЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2203207C2 |

Изобретение относится к черной металлургии, в частности к доменному производству, и может быть использовано при загрузке доменных печей. Целью изобретения является повышение производительности печи и сокращение расхода кокса за счет перемешивания компонентов шихты во время их транспортирования по конвейерному подъемнику в доменную печь и улучшения структуры столба шихты. Для этого участок транспортирования рабочей ветви ленты конвейерного подъемника снабжен роликоопарами с нижними роликами, длина которых циклически изменяется вдоль ленты, увеличиваясь и уменьшаясь в пределах 0,4-0,7 ширины ленты. Периодическое изменение длины нижних роликов роликоопор вызывает изменение желобчатого сечения конвейера, перемещение материала на ленте в вертикальном и горизон альном направлениях и его перемешивание, 1 з.п. ф-лы, 7 ил. S сл со ГчЭ СЛ

| Способ подачи шихтовых материалов в доменную печь | 1976 |

|

SU694446A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Гребенюк В.М., Сторожик Д.А., Демьянец Л.А | |||

| и др Механическое оборудование фабрик окускования и до- менньгх цехов | |||

| - Киев: Выща школа, 1985 | |||

| с | |||

| Переносная мусоросжигательная печь-снеготаялка | 1920 |

|

SU183A1 |

Авторы

Даты

1987-07-23—Публикация

1984-11-19—Подача