Изобретение относится к конвейерному транспорту, а именно к ленточным конвейерам с подвесной лентой, преимущественно с криволинейной трассой.

Известен криволинейный ленточный конвейер, разработанный институтом ВНИИПТМАШ [1], лента которого поддерживается с помощью установленных с определенным шагом желобчатых роликовых опор. На верхней (рабочей) ветви ленты криволинейного участка обойма каждой желобчатой роликоопоры устанавливается шарнирно и опирается на рессору (пружину или другой упругий элемент) так, что может поворачиваться на угол 6-8o в вертикальной плоскости. При отсутствии груза на ленте под действием упругих сил рессоры обойма роликоопоры поднимается в верхнее положение и препятствует сдвигу ленты к центру кривой. При полной загрузке ленты обойма опускается и приобретает необходимый наклон, не допускающий просыпи груза. Радиус поворота рабочей ветви в горизонтальной плоскости составляет более 100 м и зависит от ширины ленты. Радиус поворота холостой (нижней) ветви ленты принят одинаковым с радиусом поворота рабочей (верхней) ветви и обеспечивается наклонной и вертикальной установкой опорных и прижимных роликов. Для полного исключения возможности смещения ленты в радиальном направлении на криволинейных участках конвейер оснащен вертикально установленными роликами.

Недостатками указанного конвейера являются:

низкая надежность удержания ленты от радиального смещения силами трения, которые по своей природе являются нестабильными;

высокая повреждаемость бортов ленты о вертикальные опорные ролики;

большой радиус поворота трассы конвейера;

большие продольные усилия в ленте, которые необходимы для предотвращения ее пробуксовки на приводном барабане;

высокая сложность конструкции.

Наиболее близким к предлагаемому техническому решению является конвейер с подвесной лентой [2], включающий опорную раму (став) с закрепленными на ней по обе стороны конвейера замкнутыми направляющими, выполненными из труб и огибающими приводной и концевой барабаны, а также бесконечную конвейерную ленту, на бортах которой равномерно закреплены роликовые подвески, движущиеся по направляющим. В этом конвейере лента имеет вогнутую в плоскости, перпендикулярной оси конвейера, форму. При этом на грузонесущем участке направляющие сближены для увеличения желобчатости ленты, а в районе барабанов направляющие разведены, благодаря чему обеспечивается прилегание ленты к рабочей поверхности барабанов.

Указанный конвейер имеет следующие недостатки:

неспособность обеспечивать транспортирование груза по криволинейной в горизонтальной плоскости траектории ввиду того, что в ленте, на которую в этом конвейере возложена тяговая функция, на криволинейном участке возникают значительные дополнительные продольные сопротивления движению ленты, обусловленные действием на ленту больших радиальных нагрузок;

большие продольные усилия, действующие на ленту, обусловленные тем, что лента в данном конвейере выполняет функцию не только грузонесущего, но и тягового органа;

большой вес и стоимость концевых, приводных и отклоняющих барабанов;

повреждение бортов ленты, являющейся наиболее ответственной и дорогой частью конвейера, вследствие жесткого закрепления на бортах ленты опорных элементов роликовых подвесок, которые, проходя искривленные участки, нагружают и деформируют ленту в поперечном направлении;

большая нагруженность ленты в ее стыках и сложность технологии получения прочных стыков ленты.

Задачей предлагаемого изобретения является:

обеспечение возможности транспортирования груза по криволинейной в горизонтальной и вертикальной плоскостях траектории без нагружения ленты дополнительными продольными и поперечными силами;

возможность применения вместо единой (цельной) ленты многоэлементного транспортирующего грузонесущего органа, выполненного, например, из отрезков конвейерной ленты;

упрощение конструкции концевых, приводных и отклоняющих барабанов или отказ от их применения.

Указанная задача решается благодаря тому, что заявляемое изобретение содержит опорную раму (став) с закрепленными на ней по обе стороны конвейера замкнутыми трубчатыми направляющими, а также бесконечную конвейерную ленту, которая сопряжена с подвесками с возможностью их движения по направляющим.

Согласно изобретению трубчатые направляющие по всей длине конвейера находятся на одинаковом расстоянии друг от друга. Трасса конвейера может быть искривленной в вертикальной и горизонтальной плоскостях.

Согласно изобретению каждая пара подвесок, расположенных в одной плоскости, перпендикулярной продольной оси конвейера, соединена между собой с помощью гибких пластин, к которым прикреплена лента. Пластины должны обладать повышенной гибкостью в направлении, перпендикулярном плоскости ленты. При этом их жесткость в плоскости ленты должна быть высокой. В этом случае достигается синхронное (т. е., без забегания или отставания) движение пары подвесок, расположенных симметрично относительно продольной оси конвейера. Так как лента конвейера освобождена от тяговых функций и имеет множество опор на гибкие пластины, появляется возможность оснащать конвейер предлагаемой конструкции наиболее дешевыми и тонкими конвейерными лентами. При этом лента может быть набрана из большого числа отрезков. В рассматриваемой конструкции предварительно необработанные концы ленты накладываются друг на друга и совместно крепятся к гибким пластинам, например, болтами. В этом случае общепринятое понятие "конвейерная лента" утрачивает свое значение.

Борта конвейерной ленты подняты выше подвесок и накрывают их. Благодаря этому снижается вероятность случайного попадания сыпучего груза на направляющие.

Согласно изобретению подвески конвейера вдоль одного из бортов ленты соединены бесконечной цепью, которая полностью воспринимает тяговое усилие, передаваемое вилочковыми толкателями промежуточных приводов. Возложение тяговой функции на цепь позволяет разгрузить ленту от дополнительных продольных усилий как на прямолинейных, так и на криволинейных участках. На криволинейных участках трассы конвейера цепь охватывает отклоняющие звездочки или ролики, на которые передаются радиальные усилия.

Согласно изобретению в любой зоне конвейера цепь на участках между подвесками выполнена короче, чем параллельный ей соответствующий участок ленты. Благодаря этому на любых участках трассы лента не испытывает растягивающих нагрузок, обусловленных перемещением конвейера. Кроме того, появляется возможность принудительно придать ленте форму, наиболее целесообразную для работы конвейера. При этом лента самопроизвольно не может изменить приданную ей форму. В отличие от традиционных конвейеров, где лента деформируется при прохождении каждой роликоопоры (с изменением знака деформации ленты), в данном случае, созданная принудительно складка сохраняется неизменной на всей протяженности конвейера, что снижает возможное усталостное воздействие на ленту.

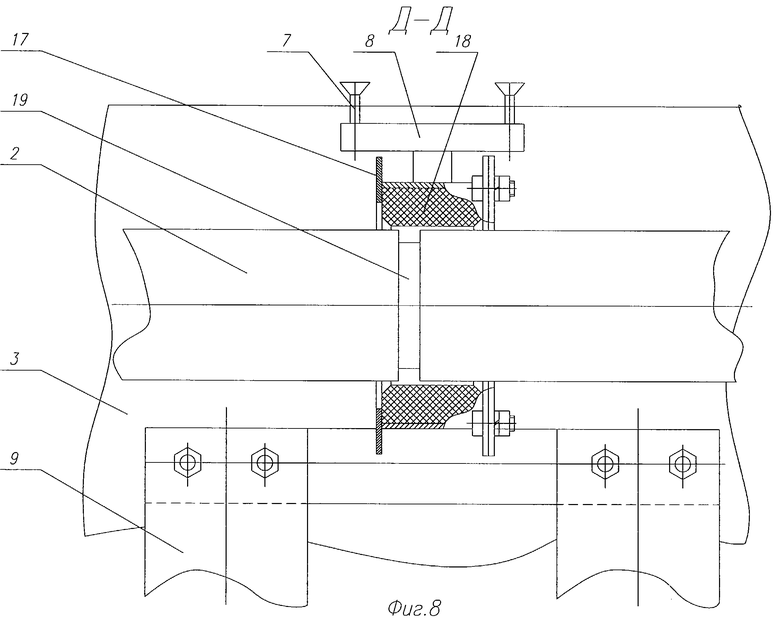

Согласно изобретению в подвесках, движущихся по направляющим, применена пара скольжения. В этом случае упрощается конструкция подвески, снижается ее масса, упрощается переход подвески через неровности направляющих (особенно в зоне стыков направляющих). В подвесках применены износостойкие, антифрикционные вкладыши, выполненные из нескольких взаимозаменяемых частей, имеющих дугообразную форму, и расположенных внутри разборного корпуса.

Для снижения нагрузок на цепь, отклоняющие звездочки, их подшипниковые узлы и опорную металлоконструкцию конвейер может быть оснащен промежуточными приводами, передающими приводное усилие на бесконечную цепь. Число промежуточных приводов может варьироваться в зависимости от длины трассы, угла ее наклона и нагруженности конвейера, количества и протяженности криволинейных участков. В этом случае традиционные приводы в головной или хвостовой частях конвейера могут отсутствовать.

Поскольку в соответствии с предполагаемым изобретением лента конвейера освобождена от тяговой функции тяжелые крупногабаритные и толстостенные барабаны в головной, хвостовой частях конвейера или в зонах изменения направления движения ленты могут быть заменены легкими тонкостенными и короткими (по длине обечайки) барабанами, батареями роликов или полностью отсутствовать.

При осуществлении изобретения может быть получен технический результат, заключающийся в том, что предлагаемая конструкция конвейера с подвесной лентой позволяет сформировать произвольную криволинейную в пространстве трассу, конфигурация которой определяется только технологическими требованиями производственного процесса, обслуживаемого данным конвейером, и практически не зависит от ограничений, связанных с техническими возможностями используемых средств непрерывного транспорта. Предоставляется возможность замены конвейерных линий, образованных несколькими сопряженными под разными углами прямолинейными конвейерами, одним конвейером, что позволяет исключить лишние операции перегрузки (пересыпки), удешевить изготовление и обслуживание конвейеров. Кроме того, в конвейере предлагаемой конструкции существенно снижается уровень нагрузок на отклоняющие звездочки, их подшипниковые узлы и опорную металлоконструкцию, независимо от длины конвейера, угла его наклона и радиуса кривизны криволинейных участков. Унификация промежуточных приводов дает возможность без труда формировать простые в монтаже трассы практически любой протяженности и конфигурации. Конвейер значительно упрощается (следовательно, удешевляется) в связи с отсутствием барабанов, многократного упрощения натяжных устройств, так как их ход становится в десятки и сотни раз меньше, чем у аналогичных ленточных роликовых конвейеров, значительного упрощения стыка ленты и упрощения ремонта ленты.

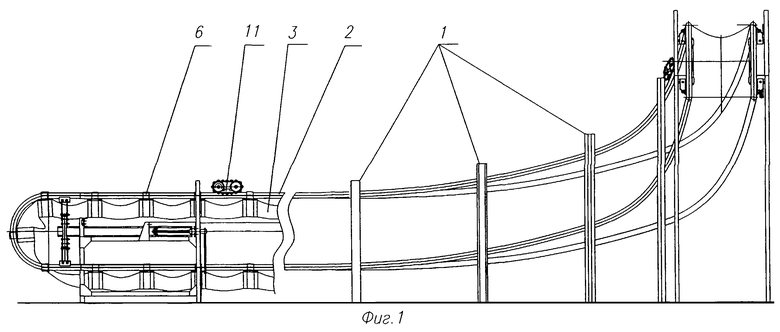

На фиг.1 показан общий вид конвейера.

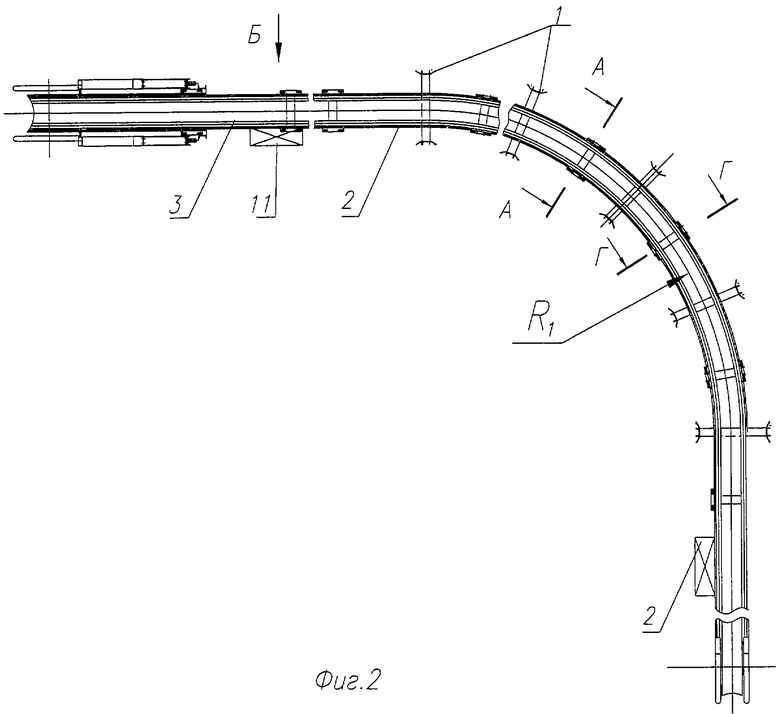

На фиг.2 - то же, вид сверху. Здесь отмечен радиус кривой в плане R1.

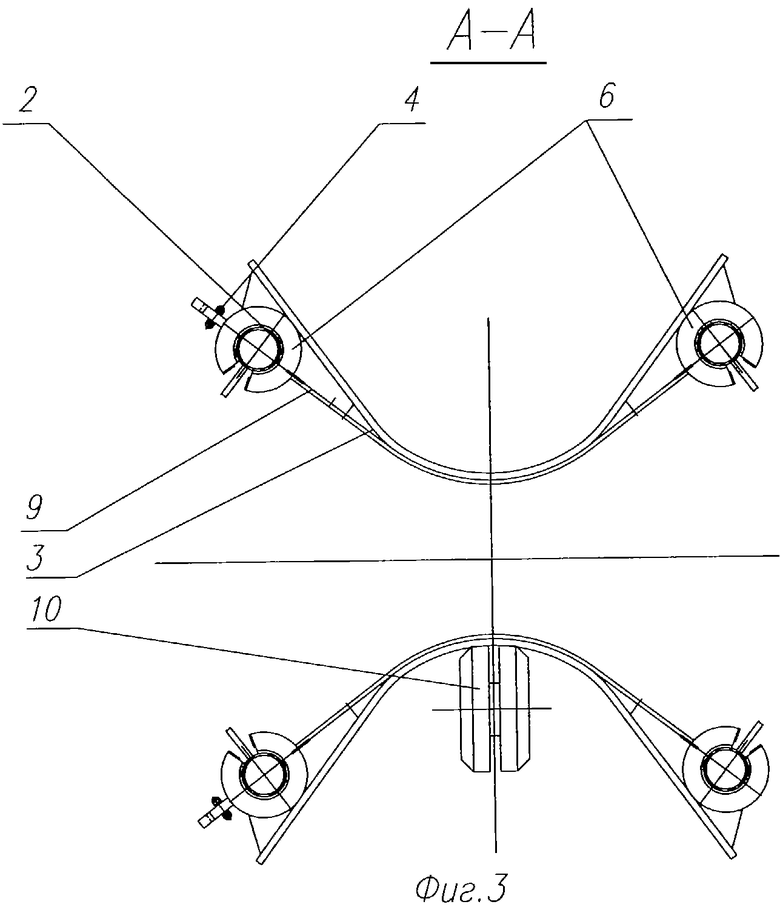

На фиг.3 - поперечное сечение ленты с подвесками (сечение А-А на фиг.2).

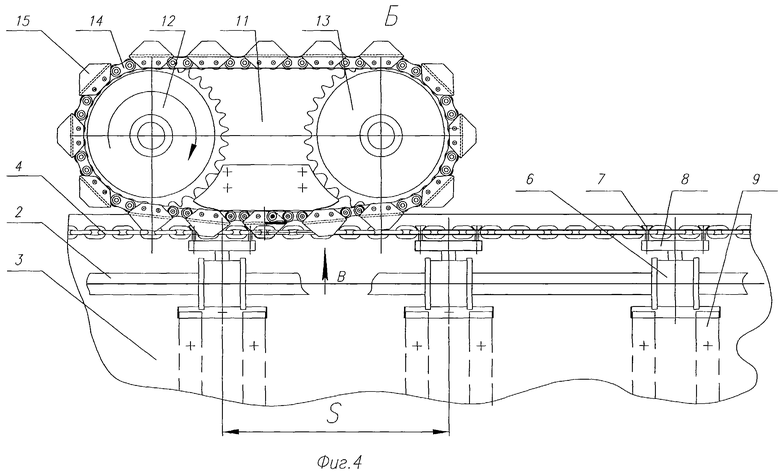

На фиг.4 - промежуточный привод конвейера (вид Б на фиг.2). Здесь отмечен шаг подвесок S (длина цепи между подвесками).

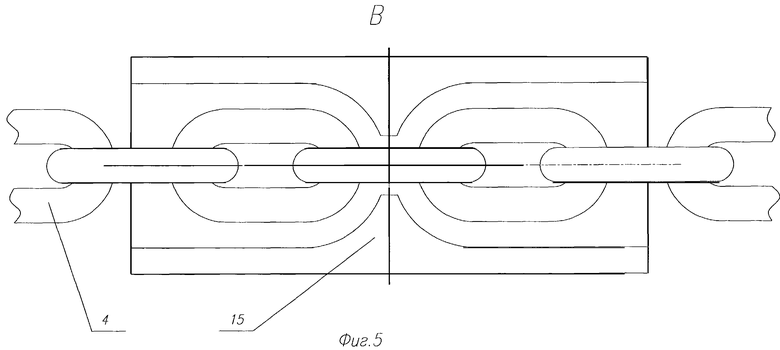

На фиг.5 - взаимодействие вилочкового толкателя и тяговой цепи (вид В на фиг.4).

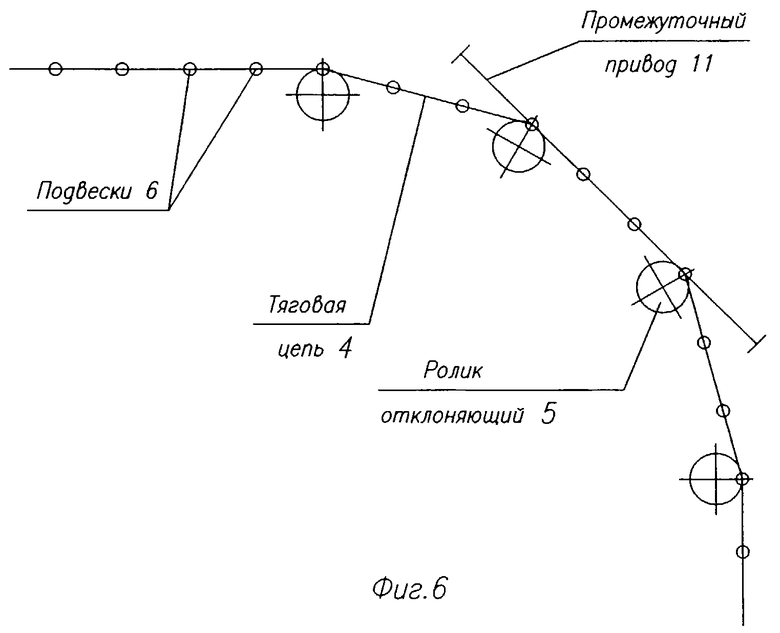

На фиг. 6 - схема размещения отклоняющих звездочек (роликов).

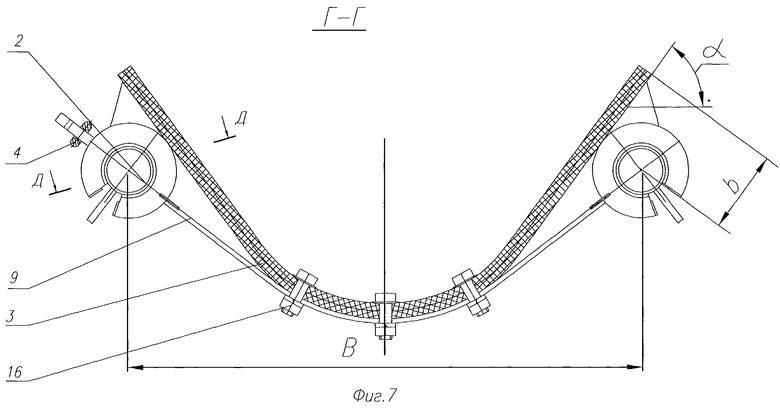

На фиг. 7 - опирание на гибкую пластину двух концов стыкуемой ленты (сечение Г-Г на фиг.2). Здесь отмечены: расстояние между направляющими по горизонтали В, расстояние от оси направляющей до края ленты b, угол подъема борта ленты к горизонту α.

На фиг. 8 - опора скольжения (сечение Д-Д на фиг.7). Криволинейный конвейер с подвесной лентой включает опорную металлоконструкцию (став) 1 (см. фиг. 1 и 2) со смонтированными на ней трубчатыми направляющими 2, а также бесконечную ленту 3 (см. фиг. 1-4). Но всей длине конвейера с внутренней стороны искривленного участка трассы вдоль трубчатой направляющей 2 протянута бесконечная тяговая цепь 4 (см. фиг. 3, 4 и 5), огибающая отклоняющие звездочки (или ролики) 5 (см. фиг. 7). Тяговая цепь 4 соединяется с подвесками 6 (см. фиг. 3 и 4) с помощью стержней 7, закрепленных на траверсе 8. Лента 3 сопрягается с подвесками 6 посредством гибких пластин 9. На холостой ветви лента 3 опирается на опорные ролики 10 (см. фиг. 3), приобретая форму обратного желоба. На криволинейном участке конвейера смонтирован также промежуточный привод 11 (см. фиг. 1, 2, 4 и 6), содержащий ведущую 12 и ведомую 13 (см. фиг. 4) звездочки и цепь 14 с установленными на ней вилочковыми толкателями 15, способными входить в контакт с цепью 4 (см. фиг. 4 и 5). Стыковка ленты 3 или ее отдельных отрезков осуществляется в зоне расположения гибких пластин 9 с помощью, например, болтов 16 (см. фиг. 7). Подвеска 6 имеет две щеки 17, между которыми установлен вкладыш 18 из износостойкого антифрикционного материала. Ширина вкладыша 18 превышает размер впадины 19 в зоне стыка направляющих 2. Вкладыш 18 выполнен из, например, двух взаимозаменяемых частей, имеющих дугообразную форму, и расположен внутри легкоразборного корпуса. Это позволяет не только упростить ремонт, но и за счет перестановки частей вкладыша увеличить срок службы подвески.

Конвейер работает следующим образом. При придании тяговой цепи 4 поступательного движения вдоль трассы конвейера, приходят в движение сопряженные с нею подвески 6 и лента 3, причем подвески 6, двигаясь по направляющим 2, удерживают цепь 4 и борта ленты 3 на заданной высоте. Расстояние между направляющими 2 меньше, чем расстояние между осями подвесок 6 поперек ленты 3 вдоль гибких пластин 9. Вследствие этого лента 3 провисает между подвесками 6, образуя глубокий желоб. Трубчатые направляющие 2 по всей длине конвейера находятся на одинаковом расстоянии друг от друга.

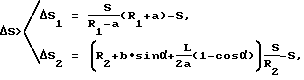

При движении по криволинейному участку лента 3 соответствующим образом изгибается в плане. При изгибе подвески 6 одного борта ленты 3 в направлении вдоль конвейера удерживаются цепью 4 на постоянном расстоянии. Подвески 6 противоположного борта ленты 3 двигаются по другой, например, внешней направляющей криволинейного участка конвейера и путь, проходимый ими, больше пути, проходимого подвесками 6 по внутренней направляющей 2. При этом расстояние между подвесками 6 на внешней направляющей увеличивается. Так как предварительная деформация ленты 3 между подвесками 6 превышает увеличение расстояние между подвесками 6 при прохождении кривой, лента 3 по-прежнему остается сжатой и не испытывает действия продольной растягивающей нагрузки. Для достижения этого эффекта необходимо выполнить условие, заключающееся в том, что цепь 4 в каждом пролете между подвесками должна быть короче ленты 3 на величину, превышающую наибольшее из двух значений, определенных по формулам:

где ΔS - минимально необходимая величина, на которую цепь 4 должна быть короче ленты 3 на участке между подвесками 6, м;

ΔS1 - минимально необходимая величина, на которую цепь 4 должна быть короче ленты 3 на участке между подвесками 6 для обеспечения прохода кривой в плане м;

ΔS2 - минимально необходимая величина, на которую цепь 4 должна быть короче ленты 3 на участке между подвесками 6 для обеспечения прохода кривой в вертикальной плоскости, м,

S - шаг подвесок 6 (длина цепи между подвесками 6, см. фиг. 4), м;

R1 - радиус кривой в плане по осевой линии конвейера (см. фиг. 2), м;

a - половина расстояния между направляющими 2 по горизонтали (см. фиг. 7), м;

b - расстояние от оси направляющей 2 до края ленты 3 (см. фиг. 7), м;

L - ширина ленты 3, м;

R2 - радиус изгиба направляющих 2 в вертикальной плоскости, м;

α - угол подъема борта ленты 3 к горизонту (см. фиг. 7), рад.

Таким образом, при изготовлении конвейера на участке между подвесками 6 цепь 4 должна быть короче ленты 3 как минимум на величину, равную наибольшему из двух значений - ΔS1 или ΔS2.

Цепь 4, сопряженная с подвесками 6 и лентой 3, принимает на себя всю продольную нагрузку. Кроме того, огибая отклоняющие звездочки (или ролики) 5, она передаст на них радиальную нагрузку, избавляя от последней подвески 6.

Ведущая звездочка 12 промежуточного привода 11, вращаясь, приводит в движение цепь 14 с установленными на ней вилочковыми толкателями 15, причем нижняя ветвь цепи 14 с вилочковыми толкателями 15 движется прямолинейно в направлении движения тяговой цепи 4 и ленты 3.

Технико-экономическое преимущество заявляемого изобретения заключается в следующем:

использование конвейеров с трассой, искривленной в вертикальной и горизонтальной плоскостях, позволяет экономить дорогостоящие производственные площади;

возможность замены сопрягаемых под углом ленточных конвейеров известной конструкции предлагаемыми конвейерами, что позволяет исключить лишние перегрузочные пункты, способствует сохранению товарного качества транспортируемого груза, снижает просыпи и пыление груза и дает возможность удешевить конвейер и его эксплуатацию;

значительное повышение срока службы конвейера, так как в предлагаемой конструкции существенно снижается уровень нагрузок на отклоняющие звездочки, их подшипниковые узлы и опорную металлоконструкцию, независимо от длины конвейера, угла его наклона и радиуса кривизны криволинейных участков;

унификация промежуточных приводов дает возможность формировать простые в монтаже трассы практически любой протяженности и конфигурации;

значительное упрощение конструкции конвейера в связи с отсутствием барабанов и многократного упрощения натяжных устройств и уменьшения их габаритов;

значительное упрощение и снижение трудоемкости ремонта ленты;

освобождение ленты от тяговой функции позволяет использовать на конвейерах предлагаемой конструкции наиболее дешевые малопрочные ленты или объединенные в одну линию их отрезки.

Источники информации

1. Спиваковский А.О., Дьячков В.К. Транспортирующие машины. - М.: Машиностроение, 1983. - 487 с., с ил., с. 155.

2. Патент РФ 2118285, МПК 6 B 65 G 15/60, БИ 24, 1998.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ СЫПУЧИХ ГРУЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2235051C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ СЫПУЧИХ ГРУЗОВ | 2001 |

|

RU2235052C2 |

| КРИВОЛИНЕЙНЫЙ КОНВЕЙЕР С ПОДВЕСНОЙ ЛЕНТОЙ | 2001 |

|

RU2207971C2 |

| СПОСОБ ОБРАБОТКИ СЫПУЧИХ ГРУЗОВ И УСТРОЙСТВО ОБРАБОТКИ СЫПУЧИХ ГРУЗОВ | 2001 |

|

RU2216497C2 |

| КРИВОЛИНЕЙНЫЙ МНОГОПРИВОДНОЙ КОНВЕЙЕР С ПОДВЕСНОЙ ЛЕНТОЙ | 2001 |

|

RU2209167C2 |

| КОЛЬЦЕВОЙ КОНВЕЙЕР | 2003 |

|

RU2255031C1 |

| СПОСОБ ОБРАБОТКИ СЫПУЧИХ ГРУЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2203207C2 |

| КРИВОЛИНЕЙНЫЙ МНОГОПРИВОДНОЙ КОНВЕЙЕР С ПОДВЕСНОЙ ЛЕНТОЙ ДЛЯ ВЕРТИКАЛЬНОГО ПОДЪЕМА ГРУЗА | 2001 |

|

RU2209752C2 |

| КОНВЕЙЕР С ПОДВЕСНОЙ ЛЕНТОЙ | 1996 |

|

RU2118285C1 |

| ТРУБЧАТЫЙ КОНВЕЙЕР С ПОДВЕСНОЙ ЛЕНТОЙ | 1999 |

|

RU2170202C2 |

Изобретение относится к конвейерному транспорту, а именно к ленточным конвейерам с подвесной лентой, преимущественно с криволинейной трассой. Конвейер с подвесной лентой включает опорную раму с закрепленными на ней по обе стороны конвейера замкнутыми трубчатыми направляющими, а также бесконечную конвейерную ленту, которая сопряжена с подвесками с возможностью их движения по направляющим. Трубчатые направляющие по всей длине конвейера находятся на одинаковом расстоянии друг от друга. Лента конвейера, имеющего трассу, искривленную в вертикальной и горизонтальной плоскостях, опирается на гибкие, изогнутые в плоскости, перпендикулярной продольной оси конвейера, пластины, закрепленные на подвесках, расположенных в этой плоскости по обеим сторонам конвейера. Борта конвейерной ленты подняты выше подвесок и накрывают их. Подвески вдоль борта ленты соединены бесконечной приводной цепью, охватывающей на криволинейных участках отклоняющие звездочки или ролики, воспринимающие радиальные усилия, и которая короче ленты и стягивает ее. Повышается надежность работы конвейера за счет обеспечения возможности транспортирования груза по криволинейной в горизонтальной и вертикальной плоскостях траектории без нагружения ленты продольными и поперечными силами. 3 з. п. ф-лы, 8 ил.

где ΔS - минимально необходимая величина, на которую цепь должна быть короче ленты на участке между подвесками, м;

ΔS1 - минимально необходимая величина, на которую цепь должна быть короче ленты на участке между подвесками для обеспечения прохода кривой в плане, м;

ΔS2 - минимально необходимая величина, на которую цепь должна быть короче ленты на участке между подвесками для обеспечения прохода кривой в вертикальной плоскости, м;

S - шаг подвесок или длина цепи между подвесками, м;

R1 - радиус кривой в плане, м;

а - половина расстояния между направляющими по горизонтали, м;

b - расстояние от оси направляющей до края ленты, м;

L - ширина ленты, м;

R2 - радиус изгиба направляющих в вертикальной плоскости, м;

α - угол подъема борта ленты к горизонту, рад.

| КОНВЕЙЕР С ПОДВЕСНОЙ ЛЕНТОЙ | 1996 |

|

RU2118285C1 |

| КРУТОНАКЛОННЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 1996 |

|

RU2118607C1 |

| КРУТОНАКЛОННЫЙ КОНВЕЙЕР С ПОДВЕСНОЙ ЛЕНТОЙ | 1998 |

|

RU2152896C2 |

| КОНВЕЙЕР С ПОДВЕСНОЙ ЛЕНТОЙ | 1998 |

|

RU2156216C2 |

| КРУТОНАКЛОННЫЙ КОНВЕЙЕР С ПОДВЕСНОЙ ЛЕНТОЙ | 1999 |

|

RU2163561C2 |

| Ленточный конвейер | 1990 |

|

SU1795952A3 |

| ПОДОПРИГОРА Ю.А | |||

| и др | |||

| Внедрение конвейера с подвесной лентой | |||

| - Горный журнал, 1997, № 5-6, с.72-75 | |||

| ПОЛУНИН В.Т | |||

| и др | |||

| Конвейеры для горных предприятий | |||

| - М.: Недра, 1978, с.230-247. | |||

Авторы

Даты

2003-06-20—Публикация

2001-09-03—Подача