о а: ю 1C

СП

Изобретение относится к металлургии и может быть использовано при производстве низколегированных спокойных сталей с остаточным содержанием алюминия в пределах 0,0200,06%,.

Известен способ раскисления спокойной конструкционной стали полностью в ковше, согласно которому при наполнении ковша металлом до 1/3 высоты присаживают алюминий, посде чего вводят силикомарганец и ферросилиций Л .

Известный способ раскисления снижает загрязненность металла алюмосодержащими неметаллическими включениями, но не обеспечивает достижения стабильного конечного содержания алюминия в готовой стали из-за высокого угара присаживаемого алюми ния.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ раскисления спокойной стали, согласно которому для полученкл СТЕШИ со стабильным содержанием остаточного алюминия ,0,020-0,060%, улучшения ее пластических свойств и ударной вязкости, при наполнении ковша на 1/5-1/4 высоты вводят алюминий в количестве О,41,0 кг/т стали, через 1-2 мин дают ферросплавы и по наполнении ковша до 2/3 его высоты дополнительно вво;дят алюминий в количестве 0,61,0 кг/т стали.

Известный способ обеспечивает содержание остаточного алюминия в стали 0,020-0,060%, а также улучшение таких механических свойств горячекатаного металла, как ударная вязкость и относительное удлинение 2j .

Однако при осуществлении известного способа раскисления спокойной стали содержание глиноземистых неметаллических включений в стали велико и составляет 60-80% от общего количества неметаллических включений. Объясняется это тем, что алюминий, введенный в ковШ после присадки и ввода ферросплавов до наполнения 2/3 ковша, идет не только на легирование, но и на раскисление выпускаемого в ковш оставшегося нераскисленного металла. Процесс легирования и раскисления металла в ковше алюминием происходит на поверхности металла и в его поверхностном слое в течение 1-2 мин. После этого алюминий, находящийся в верхних слоях металла, начинает играть роль раскислителя для вновь поступающих порций нераскисленного металла. Одновременно, благодаря как наличию конвективных потоков в металле, так и механическому перемешиванию металла падгиощей в ковш со значительной

высоты струей, глиноземистые неметаллические включения расходятся по всему объему ковша. Конечное содержание неметаллических включений в стали поЕ:ышается, что вызывает ухудшение ее механических свойств.

Цель изобретения - получение стабильного содержания остаточного алюминия в готовой стали в пределах 0,020-0,060% и улучшение качества стали.

Поставленная цель достигается тем, что согласно способу раскисления спокойной стали, включающему введение в ковш при наполнении его на 1/5-1/4 высоты алюминия в количестве 0,4-1,0 кг/т стали введение через 1-2 мин ферросплавов и после- дующук5 дополнительную присадку алюминия в количестве 0,6-1,0 кг/т стали, 75-80% ферросплавов, необходимых для получения заданного химического состава стали, присаживают после ввода в ковш первой порции алюминия, а оставшуюся часть ферросплавов присс1живают через 1-2 мин после дополнительной присадки алюминия,

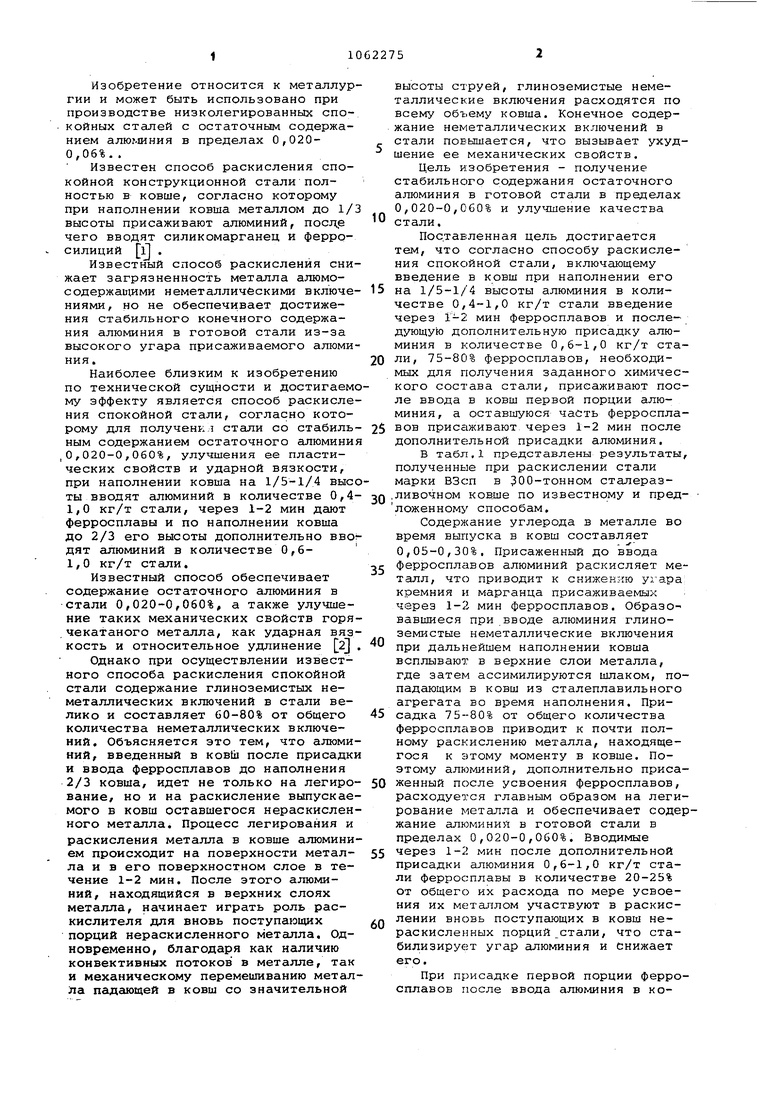

в табл,1 представлены результаты полученные при раскислении стали марки ВЗсп в 300-тонном сталераз.ливочном ковше по известному и предложенному способам.

Содержание углерода в металле во время выпуска в ковш составляет 0,05-0,30%, Присаженный до ввода ферросплавов алюминий раскисляет металл, что приводит к снижению yiapa кремния и марганца присаживаемых через 1-2 мин ферросплавов. Образовавшиеся при вводе алюминия глиноземистые неметаллические включения при дальнейшем наполнении ковша всплывают в верхние слои металла, где затем ассимилируются шлаком, попадающим в ковш из сталеплавильного агрегата во время наполнения. Присадка 75-80% от общего количества ферросплавов приводит к почти полному раскислению металла, находящегося к этому моменту в ковше. Поэтому алюминий, дополнительно присаженный после усвоения ферросплавов, расходуется главным образом на легирование металла и обеспечивает содежание алюминия в готовой стали в пределах 0,020-0,060%, Вводимые через 1-2 мин после дополнительной присадки алюминия 0,6-1,0 кг/т стали ферросплавы в количестве 20-25% от общего их расхода по мере усвоения их металлом участвуют в раскислении вновь поступающих в ковш нераскисленных порций стали, что стабилизиру€;т угар алюминия и снижает его.

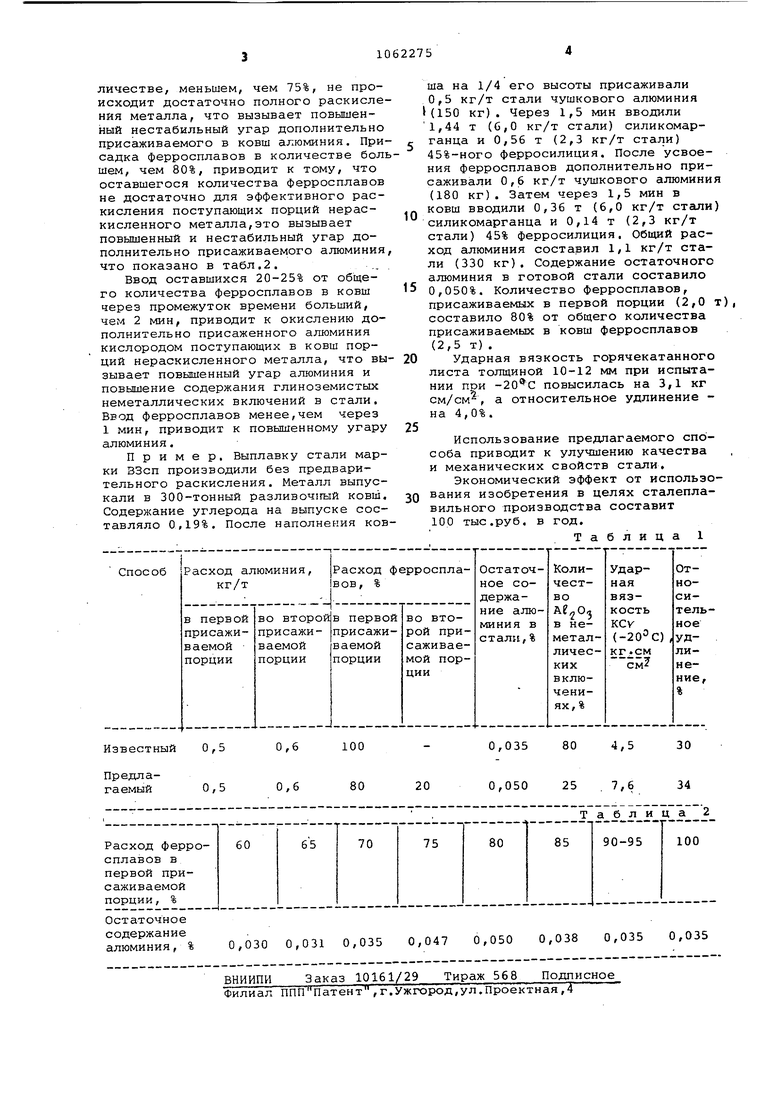

При присадке первой порции ферросплавов после ввода алюминия в количестве, меньшем, чем 75%, не происходит достаточно полного раскисления металла, что вызывает повышенный нестабильный угар дополнительно присаживаемого в ковш алюминия. Присадка ферросплавов в количестве болшем, чем 80%, приводит к тому, что оставшегося количества ферросплавов не достаточно для эффективного раскисления поступающих порций нераскисленного металла,это вызывает повышенный и нестабильный угар дополнительно присаживаемого алюминия что показано в табл.2.

Ввод оставшихся 20-25% от общего количества ферросплавов в ковш через промежуток времени больший, чем 2 мин, приводит к окислению дополнительно присаженного алюминия кислородом поступающих в ковш порций нераскисленного металла, что вызывает повышенный угар алюминия и повышение содержания глиноземистых неметаллических включений в стали. Ввод ферросплавов менее,чем через 1 мин, приводит к повышенному угару алюминия.

Пример. Выплавку стали марки ВЗсп производили без предварительного раскисления. Металл выпускали в 300-тонный разливоч гый ковш. Содержание углерода на выпуске составляло 0,19%. После наполнения ковша на 1/4 его высоты присаживали 0,5 кг/т стали чушкового алюминия Ml50 кг). Через 1,5 мин вводили 1,44 т (G,0 кг/т стали) силикомарганца и 0,56 т (2,3 кг/т стали) 45%-ного ферросилиция. После усвоения ферросплавов дополнительно присаживали 0,6 кг/т чушкового алюминия (180 кг). Затем через 1,5 мин в ковш вводили 0,36 т (6,0 кг/т стали)

0 силикомарганца и 0,14 т (2,3 кг/т стали) 45% ферросилиция. Общий расход алюминия составил 1,1 кг/т стали (330 кг). Содержание остаточного алюминия в готовой стали составило

5 0,050%. Количество ферросплавов, присаживаемых в первой порции (2,0 т), составило 80% от общего количества присаживаемых в ковш ферросплавов (2,5 т) .

0

Ударная вязкость горячекатанного листа толщиной 10-12 мм при испытании при повысилась на 3,1 кг см/см, а относительное удлинение на 4,0%.

5

Использование предлагаемого способа приводит к улучшению качества и механических свойств стали.

Экономический эффект от использования изобретения в целях сталепла0вильного производства составит 100 тыс.руб. в год.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОУГЛЕРОДИСТОЙ СПОКОЙНОЙ СТАЛИ | 1991 |

|

RU2015176C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ ДЛЯ АВТОЛИСТА | 2007 |

|

RU2353665C1 |

| Способ раскисления спокойной стали | 1976 |

|

SU564338A1 |

| Способ выплавки стали для автолиста | 1981 |

|

SU981385A1 |

| Способ раскисления и модифицирования стали | 1986 |

|

SU1341213A1 |

| Способ производства низколегированной трубной стали | 1985 |

|

SU1252354A1 |

| Способ производства низкоуглеродистой нестареющей стали | 1989 |

|

SU1740434A1 |

| СПОСОБ КОВШОВОЙ ОБРАБОТКИ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2016 |

|

RU2637194C1 |

| Способ раскисления стали | 1981 |

|

SU985068A1 |

| СПОСОБ ПРОИЗВОДСТВА НЕСТАРЕЮЩЕЙ СТАЛИ | 1991 |

|

RU2026364C1 |

СПОСОБ РАСКИСЛЕНИЯ СПОКОЙ,НОЙ СТАЛИ, включающий введение в iC 4s«iimaiM н i v« : : I fFi(fi(S:5-vr --K I . ;ковш при наполнении его на 1/S-1/4 ;высоты алюминия в количестве 0,41,0 кг/т стали,введение через 12 мин ферросплавов и последующую дополнительную присадку алюминия в количестве 0,6-1,0 кг/т стали,о т л ичаюцийся тем, что, с целью получення стабильного содержания остаточного гшюминия в готовой стали в пределах 0,020-0,060% и улучшения качества стали, 75-80% ферросплав, необходимых для получения заданного химического состава стали, присаживают после ввода .в ковш первой п( алюминия, а оставшуюся часть ферросплавов присаживают через 1-2 мин после дополнительной присадки алюминия. (Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ;Сталь, I 12, 1973, -с, 1114 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ раскисления спокойной стали | 1976 |

|

SU564338A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-12-23—Публикация

1981-09-15—Подача