113

Изобретение относится к черной металлургии, конкретнее к выплавке стали в сталеплавильных агрегатах, например конвертерах.

Цель изобретения - улучшение качества металла и повьшшние стойкости к водородному охрупчиванию.

Металл, выплавленный в сталеплавильном агрегате, например конвертере, обрабатывают в ковше синтетическим шлаком и продувают порошком сили- кокальцИя до восстановления из шлака 10-50% TiO. , вводят РЗМ в количестве 1-4 кг/т и продувают порошком еще 3-8 мин при общем расходе порошка 1-2,5 кг/т.

Опытным путем установлено, что наибольшее увеличение стойкости металла к водородному охрупчиванию достигается при выбранной последовательности и продолжительности технологических операций. Обработку металла порошком силикокальция целесообразно проводить после обработки металла жидким синтетическим (ллаком, содержащим окислы титана. Металл продувают порошком до восстановления 10-50% окислов титана. В данном случае степень восстановления окислов титана является показателем глубины раскисления металла и повышения содержания титана в стали. Восстановление титана из окислов, содержащихся в шлаке, позволяет микролегировать металл титаном и исключить его загрязнение неметаллическими включениями, содержащими окислы титана.

Ведение в ковш РЗМ после восстановления определенного количества окислов титана позволяет присаживать в металл РЗМ при оптимальных условиях, обеспечивающих максимальрюе усвоение РЗМ и минимальное загрязнение стали немета;тическими вк.гшчениями в виде окислов РЗМ.

Наибольшее усвоение РЗМ достигает ся за счет наличия в метагше титана и благодаря тому, что взаимодействие РЗМ с металлом происходит одновремен но с кальцием при иизкоь содержании кислорода в металле. Эти условия дос тигаются последугощей поспе присадки РЗМ продувкой порошком силикокальцпя

Максимальный расход РЗМ, равный 4 кг/т, целесообразен в том случае, когда вьшлавляют сталь с низким содержанием углерода. Эту сталь разливают при более высокой температуре, она имеет более высокую окисленность

25

6142

Дальнейшее увеличение расхода нецелесообразно, так как количество остаточного РЗМ имеет предел, а увеличение его расхода приводит к увеличенгао

5 -себестоимости статги.

Минимальный расход РЗМ, равный I кг/т, целесообразен в том случае, когда вьшлавляют сталь с повышенным содержанием углерода. Дальнейшее

0 снижение расхода нецелесообразно, так как не обеспечивается стабильность свойств в готовой стали.

Минимальный расход порошка силикокальция (I кг/т) целесообразн в том

J5 случае, когда выплавляется сталь с повышенным содержанием углерода, например 0,25%, содержание окислов железа и марганца в пшаке не превышает 2,5%, конечное содержание серы в ме- 20 талле не более 0,006%. Дальнейшее

сн1-сжение расхода силикокальция нецелесообразно, так как не достигается необходимая глубина рафинирования металла, а следовательно, снгокается качество готовой стали.

Максимальный расход силикокалыдия (2,5 кг/т) целесообразен в том случае, когда необходимо восстановить максимальное количество TiO из шлака при

30 содержании в атаке окислов железа и марганца 4% и при выплавке стали с содержанием серы не более 0,003%. Дальнейшее увеличение расхода порошка нецелесообразно, так как качество

35 металла не улучшается, а себестоимость возрастает.

Установлено, что максимальная степень восстановления окислов титана составляет 50%. Это целесообразно s

40 том случае, когда содержание окислов титана в шлакв перед обработкой составляет 4%, а расход синтетического шлака 3% от массы металла. Дальнейшее повьшение степени восстанов45 ления окислов титана нецелесообразно, так как процесс носит затухающий характер и требует значительных затрат времени и материала.

50 Минимальная степень восстановления (10%) целесообразна в том случае, когда содержание окислов титана составляет 3%, а в ковш присаживают максимальное количество РЗМ, т.е.

55 кг/т. Меньшая степень воссгаиовле- 1Шя окислов титана до присадки РЗМ .нецелесообразна, так как при этом не достигается оптимальный уровень снижения окисленности металла.

313

металла порошком после присадки в ковш РЗМ в течение 8 мин целесообразна в том случае, когда в металл присаживают 4 кг/т РЗМ, Дальнейшее увеличение времени продув ки порошком нецелесообразно, так как качество металла не улучшается, а износ футеровки ковша увеличивается. При продувке менее 3 мин не достигается требуемый уровень свойств ме- талла.

Пример I. Сталь марки 20ЮЧ Бьпшавляют в 180-тонном конвектере. В него загружают 35-40 т стального лома и заливают 140-150 т жидкого чугуна. Металл продувают кислородом с расходом 500-550 . По ходу продувки в конвертер подают известь и плавиковый шпат. После окончания продувки металл выпускают в сталераз ливочный ковш.

Перед сливом металла из конвертера в ковш заливают 8 т синтетического шлака, содержащего 4,5% TiO .

Во время вьтуска металла из конвер тера в ковш присаживают раскисляющие и легирующие материалы.

После окончания слива металла ковш подают на аргонную установку, где металл начинают продувать порошком

силикокальция марки СК-30 с расходом 35 кг/мин. Металл продувают порошком в течение 3,5 мин, за это время содержание Tic, в синтетическом шлаке снижается до 2,25%, т.е. степень воестановления достигает 50%. Затем в ковш присаживают РЗМ с удельным расходом 3 кг/мин стали. После присадки РЗМ металл еще продувают порошком силикокальция в течение 8 мин, а после окончания подачи порошка металл продувают одним аргоном в течение 5 мин с интенсивностью 0,008 нм /т vMHH, На обработку металла израсходовано 450 кг порошка или 2,5 кг/т,

После окончания продувки металла аргоном замеряют температуру и отбирают пробу металла и шлака. Затем поверхность расплава в ковше засыпают гранулированным доменным шлаком с расходом 3 кг/т стали.

Пробы металла, отобранные в прог- цессе непрерьшной разливки, показьша- ют, что металл содержит, мас.%: С 0,19-0,21; Мп 0,6-0,70; Si 0,20-0,25; Al 0,05-0,07; Ti 0,030-0,036; P 0,18- 0,20; S 0,003-0,004; Ca 0,002-0,003; P3M 0,003-0,004,

-5 tO

f5 0

25

30

35

S

50

144

Непрерывно литые слябы прокатывают на лист толщиной 10 мгл. Испытания, проведенные для определения стойкости металла к водородному охрупчива- нию, показьшают, что металл, выплавленный по предлагаемому способу, имеет стойкость 720 ч при нагрузке, равной 0,9 предела текучести, в то же время у металла, выплавленного по известным способам, стойкость 730 ч достигается при нагрузке, равной 0,5- 0,6 предела текучести.

П р и м е р 2. Сталь марки 09Г2СФ выплавляют в 300-тонном конвертере. После продувки металла кислородом в конвертере расплав выпускают -в ковш, в который предварительно наливают 12 т синтетического шлака, содержащего 3,0 TiOj. После раскисления и легирования ковш подагот на аргонные установки, где металл продувают порошком силикокальция марки СК-25 с расходом 60 кг/мин. Металл продувают порошком в течение 5 мин до снижения содержания TiO,jj в шлаке до 2,7%, т.е. степень восстановления окислов титана составит 10%. В ковш присаживают РЗМ в количестве 4 кг/т стали, после чего металл продувают порошком силикокальция в течение 5 мии, удельный расход порошка силикокальция составляет 2 кг/т. После окончания подачи порошка металл продувают одиим аргоном в течение 7 мин с интенсивностью 0,002 км /т-мин.

Содержание элементов в вьтлавленной стали, определеиное по трем пробам, отобранным при непрерывной разливке стали, следующее, мас.%: С 0,10-0,11; Мп 1,55-1,60; Si 0,30- 0,35; Al 0,045-0,057; Ti 0,0180,025; Р 0,019-0,021; S 0,005-0,006; Ca 0,002-0,003; РЗМ 0,005-0,0055.

Выплавленный eтarш прокатывают на лист толщиной 20 мм. Испытание металла иа стойкость к водородному охрупчиванию показывает, что 720-часовая стойкость достигается при иа- грузке, равной 0,085 предела текучести, т.е. качество металла в 1,2-1,3 раза выше, чем металла, выплавленного по известным способам.

П р и м е р 3. Сталь марки 20К выплавляют в 300-тоином конвертере аналогично примеру 2. Перед вьлуском металла из конвертера в ковш наливают 12 т синтетического шпака, содержащего 4,5% TiOt. После раскисления

513

и легирования металл продувают порошком силикокальция марки СК-30 с расходом 100 к г/мин,.

После 3--минутной продувки и восстановления 30% TiO, в синтетическом шлаке и .ковш присаживают РЗМ в количестве ( .кг/т стали и затем металл продувают еще 3 мик порошком с тем же расходомS при этом удгльиый расход порошка силикокальция составляет 1 кг/т.. По окончании подачи порошка металл продувают одним аргоном з течение 2 мин с расходом аргона 0,005 нм /т-мин.

Металл разливают в слитки и за- тем прокатывают на лист толщиной 60 мм., Исследование стойкости к водородному охрупчиванию показывает, что 720- часовая стойкость достигается при нагрузке, равной 0,8 предела те- кучести, что в ,25--,3 раза выше, чем у стали, выплавленной по известным способамо

П р и м е р 4. Сталь .марки 20ЮЧ выплавляют в 180-тонном конвертере аналогично примеру i, Перед сливом металла из конвертера в ковш заливг - ли 8 т синтетического шлака, содержащего 4,5 Tic., Во время выпуска металла из конвертера в ковш присажи вают раскисляющие и легирующие материалы.

После слива металла ковш подают на аргонную установку для продувки порошкообразным силикокальцием марки СК 30 с расходом 35 кг/мин. Металл продувают силикокальцием в течение 4 мин, после чего отбирают пробу, а затем присаживают РЗМ с расходом 3 кг/т стали. В пробе содержится 0,008% Ti, что соответствует восстановлению из шлака 7% Т10„ . После присадки РЗМ металл дополнительно продувают порощкообразным силикокальцием в течение 3 мин. Расход силикокальци составляет 1,3 кг/т стали, Око1-г- а- тельно металл продувают аргоном с интенсивностью 0,008 км /т-мин в течение 2 мин.

Пробы, отобранные при непрерывной разливке, содержат, мас.%: С 0,19- 0,20; Мп 0,6-0,7; Si 0,20-0,30; А1 0,02-0,035; Ti 0,012-0,014; Р 0,018- 0,020; S 0,003-0;004; Са 0,002-0,003 РЗМ 0,001-0,002.

Литые слябь прокатывают на лист толщиной 70 мм. Испытания, проведенные для определения стойкости к во.п;о родному охрупчиванию, показывают, чт

146 металл, гзь плавлеккь й при 720- мсовой вьщержке в. агрсссниио г среде, разрушается при нагрузке, равной 0,65 предела текучести, От.ничительной особенностью ЯГ5ЛЯГОТСЯ тгьч же :;изкие зь ачани ударной вязкости (1-5 кгс м/см на образцах KCV rip;-i. - ) Неудовлетворительные ударная иязкость и стойкость к вoдopoднo гy охрупчиванию получены, по-вядимому: ВВИДУ поньппен- ного угара алюминия и РЗМ, вызнанного повьпиенной окис ценностью метал.па .

П р и м е р 5. Сталь 20ЮЧ вьтлав- ляют аналогично примеру 1 ,. Расход синтетическог О ишака, содержащего 4,5% TiO , составляет 8 т. На о.ргон- ной установке ковш с металлом продувают nopouiKooopa.sHbiM силикокальцием с интенсивность 35 кг/мин в течение 6,, 5 мин, после чег о отбирают пробу металла и затем ариса.ливают РЗМ с расходом 3 кг/т стали. Содержпн:. титана в пробе составляет О,065%. что соответствует восстанов.лению TiO.., из шлака 55%, После присадки РЗМ металл дополнительно продт;увают склкко- кальцием в течение 7 мин. Расход, силикокальция составляет 2,6 кг/т. Окончательную продувку металла s ковше проводят аргоном с интенсивностью 0,008 нм /т-мин в течение 6 .мин.

Готовая ;:.таль содержит, кас . % : С 0,18-0,2.1; Мп 0,55-0,70; Si 0,25- 0,30; Л1 0,05-0,07; Ti 0,9-0,10: Р 0,019-0,0..0; S 0,003-0,004; С; 0,003-0,004; РЗМ 0,003-0,004.

Литые сл.ябы прокатывают на лист

толщиной 10 мм, ИспЬ ТаНИЯ СТОЙКОСТ

металла к водоро.цному охрупчиванию показывают.. металл и.5еет стойкость 720 ч при нагрузке, равь ой 0,5 предела текучести, что связано г загрязненностью стали крупными нитридами титана и окислами РЗМ (балл более 4), которые являются ловушками для водорода.

Примере. Сталь марки 20ЮЧ выплавляют в 180-тонном конвертере и обрабать за от синтетическим шлаком аналогично примеру . .После слива металла из конвертера ковш подают на аргонную устанс;-вку, 1 де металл прдувают порошкообразным снликокальци-- .ем с интенсивностью 35 кг/мин в течение 1,5 мин, гюсле чего от6-,;рают пробу мета.ш1а к присаживают РЗК с расходом 0,7 кг/т. Содйржание Тг в пробе со.:тав. (1,01.1%, что соответствует восстановлению из пшака 12%

713

Ti02 .После присадки РЗМ металл дополнительно продувают SiCa в течение 9 мин. Общий расход силикокальция 2,0 кг/т. Затем металл продувают 2 мин аргоном с расходом 0,008 нм /т-мин.

Литые слябь прокатывают на лист толщиной 10 мм. Содержание элементов Б листе составляет, мас.%: С 0,19- 0,20; Мп 0,65-0,70; Si 0,27-0,29; А1 0,05-0,06; Ti 0,025-0,030; Р 0,016-0,017; S 0,005-0,006; Са 0,002 0,003; РЗМ 0,0005.

Испытания стойкости к водородному охрупчиванию показывают, что стойкость составляет 720 ч при нагрузке, равной 0,6 предела текучести. Низкие значения стойкости к водородному охрупчиванию получены ввиду практически полного угара РЗМ.

П р и м е р 7. Сталь марки 20ЮЧ выплавляют в 300-тонном конвертере и обрабатывают синтетическим шлаком аналогично примеру 2. Содержание TiO, в синтетическом шлаке составляет 4,5%. После слива металла из конвертера ковш подают на аргонную установку, где продувают в течение.1 мин порошкообразным силикокальцием СК25 с интенсивностью 60 кг/мин, после чего отбирают пробу металла и присаживают РЗМ в количестве 4,5 кг/т. Проба металла содержит 0,02% Ti, что соответствует восстановлению из шлака 18% TiO . После присадки РЗМ металл дополнительно продувают силикокальцием в течение 2,5 мин и затем одним аргоном в течение 1 мин. Суммарный расход силикокальдия составляет 0,8 кг/т.

Литые слябы прокатьшают на лист толщиной 14 мм. Химический состав листов следующий, мас.%: С 0,18-0,19; Мп 0,5-0,55; Si 0,25-0,27; А1 0,07- 0,08; Ti 0,02-0,025; Р 0,014-0,015; S 0,007-0,008; Са 0,005-0,001; РЗМ 0,005-0,008.

0

5

86148

Испытания показывают неудовлетворительную стойкость металла к водородному охрупчиванию. Так, оЬразцы из листа после 720-часовой выдержки в реакционной среде разрушаются под нагрузкой, равной 0,045 предела текучести. Металл характеризуется высокой загрязненностью строчечньми включениями окислов и сульфидов РЗМ.

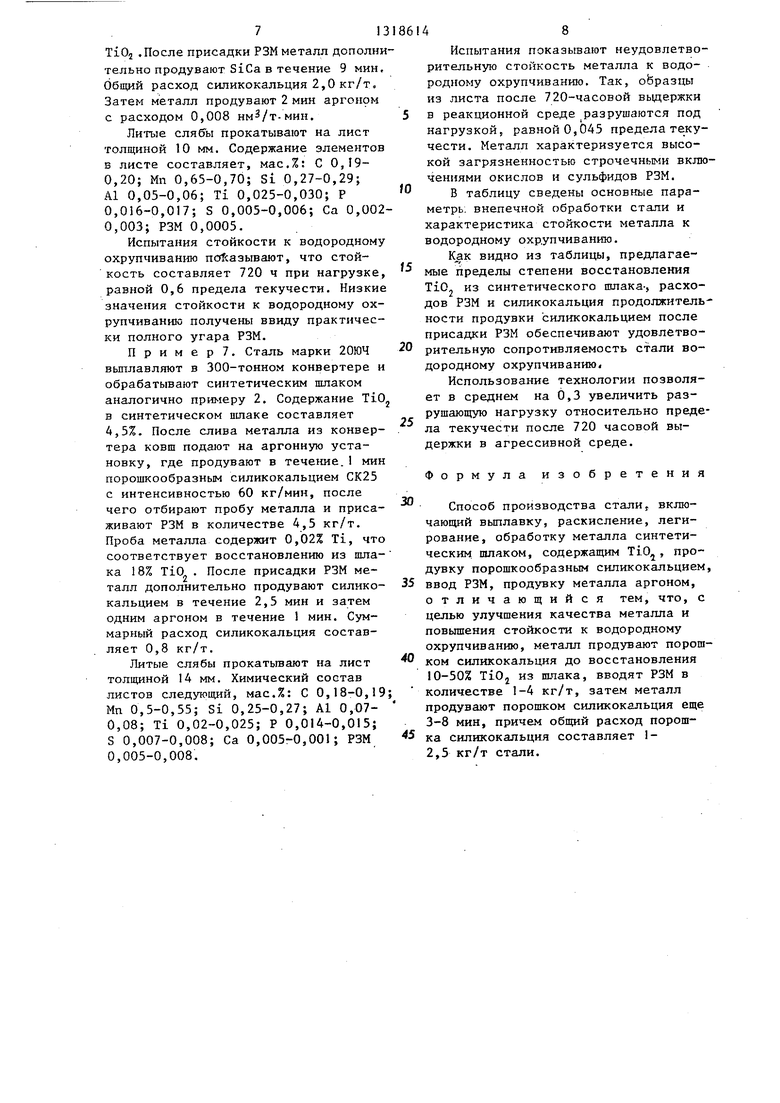

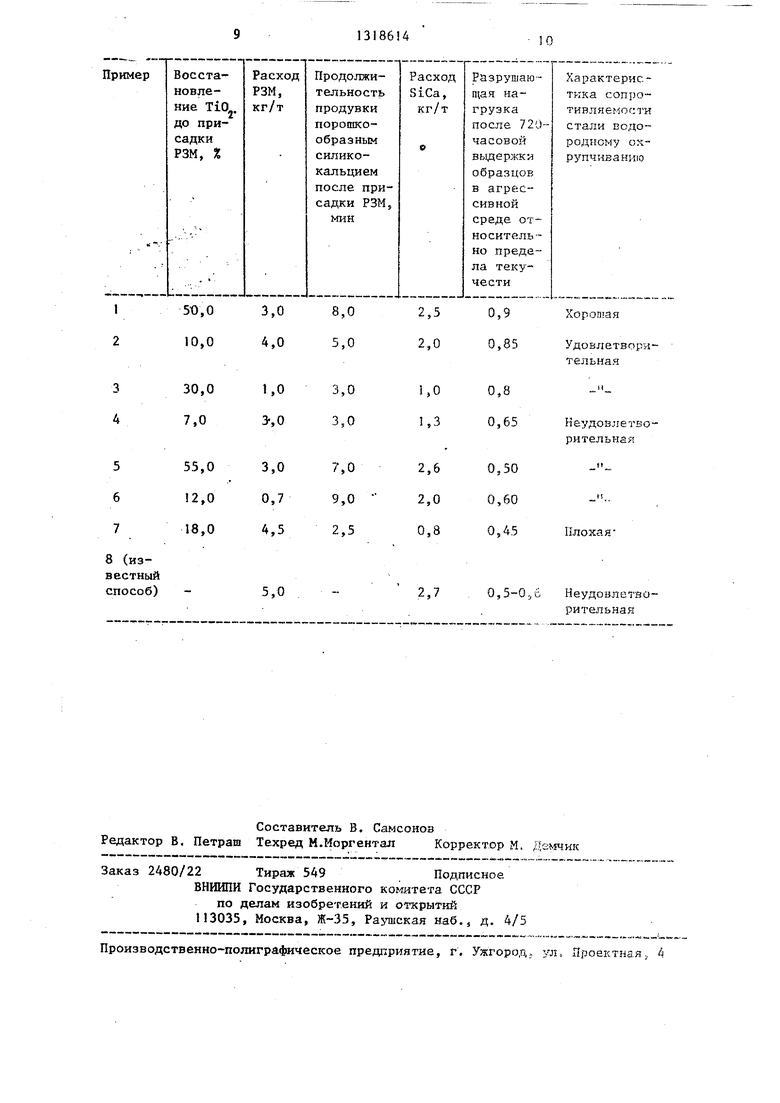

В таблицу сведены основные пара- метрь. внепечной обработки стали и характеристика стойкости металла к водородному охрупчиванию.

Как видно из таблицы, предлагаемые пределы степени восстановления TiOj из синтетического шлака-, расходов РЗМ и силикокальция продолжительности продувки силикокальцием после присадки РЗМ обеспечивают удовлетворительную сопротивляемость стали водородному охрупчиванию

Использование технологии позволяет в среднем на 0,3 увеличить разрушающую нагрузку относительно предела текучести после 720 часовой выдержки в агрессивной среде.

Формула изобретения

Способ производства стали, включающий выплавку, раскисление, легирование, обработку металла синтетическим, шлаком, содержащим TiO, продувку порошкообразным силикокальцием, ввод РЗМ, продувку металла аргоном, отличающийся тем, что, с целью улучшения качества металла и повышения стойкости к водородному охрупчиванию, металл продувают порошком силикокальция до восстановления 10-50% TiOj из шлака, вводят РЗМ в количестве 1-4 кг/т, затем металл продувают порошком силикокальция еще 3-8 мин, причем общий расход порош- 5 ка силикокальция составляет - 2,5 кг/т стали.

0

5

5

0

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ внепечной обработки стали | 1985 |

|

SU1325088A1 |

| Способ производства стали | 1982 |

|

SU1062273A1 |

| Рафинировочная смесь | 1980 |

|

SU1407962A1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБНОЙ СТАЛИ | 1995 |

|

RU2101367C1 |

| СПОСОБ ЛЕГИРОВАНИЯ ТИТАНОМ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2002 |

|

RU2226555C2 |

| Способ обработки стали | 1986 |

|

SU1371980A1 |

| СПОСОБ МИКРОЛЕГИРОВАНИЯ И МОДИФИЦИРОВАНИЯ СТАЛИ | 2002 |

|

RU2223332C1 |

| СПОСОБ ВЫПЛАВКИ НИЗКОУГЛЕРОДИСТОЙ ТИТАНСОДЕРЖАЩЕЙ СТАЛИ | 2003 |

|

RU2243269C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОДШИПНИКОВОЙ СТАЛИ | 2001 |

|

RU2200198C2 |

| Способ обработки стали | 1981 |

|

SU996464A1 |

Изобретение относится к черной металлургии и может быть использовано при вьшлавке стали, в частности, в конвертерах. Цель изобретения - повышение качества металла, увеличение стойкости к водородному охрупчи- ванию. При производстве стали в конвертере после выпуска,раскисления и легирования производят обработку металла порошком силикокальция до восстановления 10-30% TiOj из синтетического шпака, введенного в ковш. Вводят редкоземельные металлы (РЗМ) и продувают порошком силикокальция еце 3-8 мин до общего расхода 1- 2,5 кг/т стали. Затем продувают металл аргоном. Предпожешшй порядок обработки расплава позволяет на 0,3% увеличить разрушающую нагрузку после 720 ч выдержки в агрессивной среде. 1 табл. (Л С ас 0д

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 1972 |

|

SU428002A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ раскисления малоуглеродистой стали | 1977 |

|

SU730825A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-06-23—Публикация

1984-06-19—Подача