Изобретение относится к неразрушающему контролю изделий с помощью ультразвука и может быть использовано для обнаруясения дефектов на поверхности и в стенках труб.

Целью изобретения является повышение точности обнаружения дефектов за счет выбора оптимального направления ввода ультразвуковых колебаний в трубу.

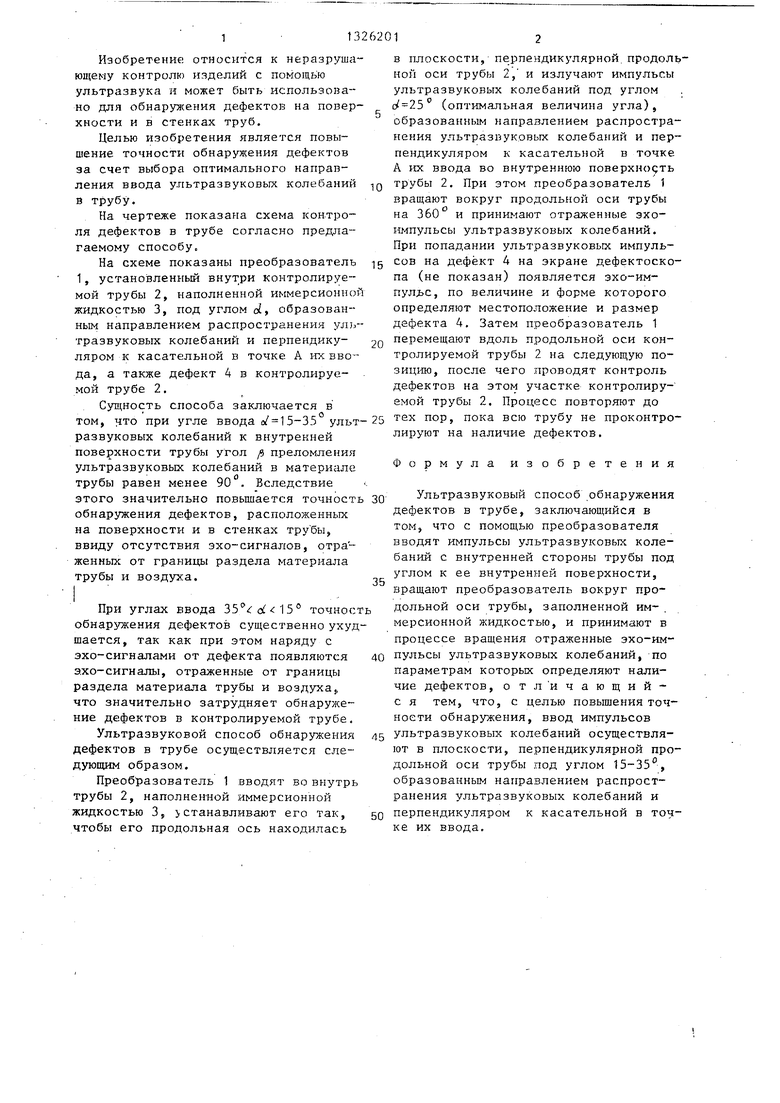

На чертеже показана схема контроля дефектов в трубе согласно предлагаемому способу.

На схеме показаны преобразователь 1, установленный контролируемой трубы 2, наполненной иммерсионной жидкостью 3, под углом of, образованным направлением распространения тразвуковых колебаний и перпендикуляром к касательной в точке А их ввода, а также дефект 4 в контролируемой трубе 2.

Супчность способа заключается в

5

10

в плоскости, перпендикулярной, продольной оси трубы 2, и излучают импульсы ультразвуковых колебаний под углом с 25 (оптимальная величина угла), образованным направлением распространения ультразвуковых колебаний и перпендикуляром к касательной в точке А их ввода во внутреннюю поверхнодть трубы 2. При этом преобразователь 1 вращают вокруг продольной оси трубы на 360° и принимают отраженные эхо- импульсы ультразвуковых колебаний. При попадании ультразвуковых импуль- 15 сов на дефект 4 на экране дефектоскопа (не показан) появляется эхо-импульс, по величине и форме которого определяют местоположение и размер дефекта 4, Затем преобразователь 1 перемещают вдоль продольной оси контролируемой трубы 2 на следующую позицию, после чего проводят контроль дефектов на этом участке контролиру- емой трубы 2. Процесс повторяют до

20

том, что при угле ввода о/ 15-35° ульт-25 тех пор, пока всю трубу не проконтро- развуковых колебаний к внутренней лируют на наличие дефектов.

поверхности трубы угол /9 преломления ультразвуковых колебаний в материале трубы равен менее 90 . Вследствие этого значительно повьшается точность обнарзгасения дефектов, расположенных на поверхности и в стенках тру бы, ввиду отсутствия эхо-сигналов, отраженных от границы раздела материала

трубы и воздуха.

При углах ввода 35 d точност обнаружения дефектов существенно ухудшается, так как при этом наряду с эхо-сигналами от дефекта появляются э.хо-сигналы, отраженные от границы раздела материала трубы и воздуха,, что значительно затрудняет обнаружение дефектов в контролируемой трубе.

Ультразвуковой способ обнаружения дефектов в трубе осуществляется следующим образом.

Преоб5)азователь 1 вводят во внутрь трубы 2, наполненной иммерсионной жидкостью 3, станавливают его так, чтобы его продольная ось находилась

в плоскости, перпендикулярной, продольной оси трубы 2, и излучают импульсы ультразвуковых колебаний под углом с 25 (оптимальная величина угла), образованным направлением распространения ультразвуковых колебаний и перпендикуляром к касательной в точке А их ввода во внутреннюю поверхнодть трубы 2. При этом преобразователь 1 вращают вокруг продольной оси трубы на 360° и принимают отраженные эхо- импульсы ультразвуковых колебаний. При попадании ультразвуковых импуль- сов на дефект 4 на экране дефектоскопа (не показан) появляется эхо-импульс, по величине и форме которого определяют местоположение и размер дефекта 4, Затем преобразователь 1 перемещают вдоль продольной оси контролируемой трубы 2 на следующую позицию, после чего проводят контроль дефектов на этом участке контролиру- емой трубы 2. Процесс повторяют до

Формула изобретения

Ультразвуковый способ обнаружения дефектов в трубе, заключающийся в том, что с помощью преобразователя вводят импульсы ультразвуковых колебаний с внутренней стороны трубы под углом к ее внутренней поверхности, вращают преобразователь вокруг продольной оси трубы, заполненной иммерсионной жидкостью, и принимают в процессе вращения отраженные эхо-импульсы ультразвуковых колебаний, по параметрам которых определяют наличие дефектов, о тл ичающий- с я тем, что, с целью повьшения точности обнаружения, ввод импульсов ультразвуковых колебаний осуществляют в плоскости, перпендикулярной продольной оси трубы под углом 15-35, образованным направлением распространения ультразвуковых колебаний и перпендикуляром к касательной в точке их ввода.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОДОЛЬНО-ПОПЕРЕЧНЫЙ СПОСОБ РЕАЛИЗАЦИИ ЭХОЛОКАЦИОННОГО МЕТОДА УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЯ ПО ВСЕМУ СЕЧЕНИЮ | 2014 |

|

RU2585304C1 |

| СПОСОБ АВТОМАТИЗИРОВАННОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ КАЧЕСТВА ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2351925C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЕФЕКТОВ СТЕНКИ НЕФТЯНЫХ И ГАЗОВЫХ ТРУБОПРОВОДОВ И ЦЕЛОСТНОСТИ ВНЕШНЕЙ ИЗОЛЯЦИИ | 1996 |

|

RU2121105C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1999 |

|

RU2149393C1 |

| УСТРОЙСТВО ДЛЯ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ СТЕНОК ФЕРРОМАГНИТНЫХ КОНСТРУКТИВНЫХ ЭЛЕМЕНТОВ | 2005 |

|

RU2413214C2 |

| ЭХОЛОКАЦИОННЫЙ МЕТОД УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЯ ПО ВСЕМУ СЕЧЕНИЮ | 2010 |

|

RU2442152C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ПРОВАРА СТЫКА СОЕДИНЕННЫХ ДЕТАЛЕЙ ИЗДЕЛИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2353926C1 |

| УЛЬТРАЗВУКОВОЙ ИММЕРСИОННЫЙ ДВУХЭЛЕМЕНТНЫЙ ПРЕОБРАЗОВАТЕЛЬ | 2011 |

|

RU2491535C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО ОБНАРУЖЕНИЯ ПРОДОЛЬНЫХ ТРЕЩИН В ГОЛОВКЕ РЕЛЬСА | 2019 |

|

RU2712975C1 |

| Способ ультразвукового контроля конических резьбовых соединений с упорными уступами | 1991 |

|

SU1792530A3 |

Изобретение относится к неразрушающему контролю изделий с помощью ультразвука и может быть использовано для обнаружения дефектов на поверхности и в стенках труб. Целью изобретения является повышение точ1м ости обна- ружоння дефект::Б за счгт вь бора оптимального напраплеккя ультразвуковых колебаний в Гфеобра- зователь вводят -зяугрь трубьь, иапол- непиой 1ммерсиониой ;::идкс -.т;;Ю, устанавливают его так. чтобы его продольн аа ось наход 1шась в плоскости,, перпендикулярной продольной оси трубы, н излучают импульсы ультразвуковых колебаний под углом ji 15-35° , образован- ньт направлением распространения ультразвуковьпс колебаний и перпендикуляром к касательной в точке ix ввода, Гфи этом преобразователь поворачивают вокруг продольной оси трубы на 360° и принкма:с-т отраженные от дефектов эхо-иьшульсы ультразвуковых колебаний, по величине и форме кото-, рых определяют местоположение и размер дефектов, 1 ил . g

Редактор И.Шулла

Составитель С.Волков Техред В. Кадар

Заказ 3131/59 Тираж 776Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

Корректор Е. Рошко

| Пронякин Б.Т | |||

| н др | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| - Дефектоскопия, 1970, № 1, с.16-18. | |||

Авторы

Даты

1987-07-23—Публикация

1981-01-30—Подача