Изобретения относятся к неразрушающему контролю, а именно к способам и аппаратам (далее в тексте устройство), используемым для ультразвукового контроля сварных соединений различных деталей.

Известен, по журналу "Дефектоскопия", 1970, №6, с.104, способ ультразвукового контроля провара стыков свариваемых деталей, заключающийся в том, что вводят импульсы ультразвуковых колебаний наклонно к стыку свариваемых деталей, принимают отраженные эхо сигналы ультразвуковых колебаний, по которым определяют провар стыка свариваемых деталей.

Недостатком этого способа является невысокая надежность контроля провара при слипании стыков свариваемых деталей.

Известный по а.с. СССР №1305593, 7 G01N 29/04 от 04.07.83, опубл. в БИ №15 от 23.04.87, способ ультразвукового контроля провара стыков свариваемых деталей заключается в том, что вводят импульсы ультразвуковых колебаний наклонно к стыку свариваемых деталей, а провар стыка определяют по отсутствию эхо-сигнала от искусственного отражателя, выполненного в одной из деталей вдоль всей длины стыка, на расстоянии от поверхности свариваемых деталей, равном заданной глубине провара.

Недостатком данного способа является существующая возможность получения недостоверного результата при контроле глубины провара. Это объясняется тем, что при поиске возможных остатков искусственного отражателя, выполненного в одной из свариваемых деталей и сохраняющегося после сварки в случае местного непровара, места ввода импульсов ультразвуковых колебаний расположены на продольно-поперечной траектории. При этом обнаружение дефекта в сваренных деталях не гарантирует того, что найден искусственно выполненный отражатель, так как это может быть дефектом сварного шва, а именно: пора, трещина или шлаковое включение. В случае выполнения искусственного отражателя только в одной из двух свариваемых деталей и ввода импульсов ультразвуковых колебаний в тело детали, не имеющей искусственного отражателя, существует вероятность получения недостоверного результата. Это объясняется тем, что при отсутствии слипания между состыкованными поверхностями деталей, в месте расположения искусственного отражателя, ультразвуковой искатель не обнаружит наличие искусственного отражателя в другой детали. Кроме этого, из-за необходимости ввода импульсов ультразвуковых колебаний в точках, которые расположены на продольно-поперечной траектории по отношении к сварному шву, недостатком известного способа является еще и невысокая производительность. К недостаткам можно отнести неоправданное усложнение способа в случае выполнения искусственных отражателей в обеих свариваемых деталях.

При реализации способов неразрушающего ультразвукового контроля сварных швов изделий в технике применяют различные устройства, например, известные по патентам ЕР №995990 А2 от 26.04.2000 и US №4257272 А от 24.03.1981 (не рассматриваются).

Известное по патенту РФ №2253110, G01N 29/04 от 08.09.2003, опубл. в БИ №15 от 27.05.2005, устройство для ультразвукового контроля провара стыка соединенных деталей изделия содержит кинематическую вращательную пару, одно звено которой снабжено ультразвуковым искателем, а другое, являющееся корпусом, выполнено с приспособлением для его соединения с одной из упомянутых деталей изделия и совмещения оси вращения ультразвукового искателя с осью симметрии кольцевой проточки, выполненной в этой детали до ее соединения с другой деталью, ванну для размещения в ней контролируемых соединенных деталей.

Недостатком данного устройства является невозможность с его помощью реализации способа по а.с. СССР №1305593 в автоматическом режиме. Это объясняется отсутствием в его составе автоматического привода поперечного перемещения.

Задачей изобретения является разработка качественно нового технологического процесса контроля и устройства, обеспечивающих более высокую производительность и отсутствие недостоверных результатов контроля.

Технический результат, достигаемый при использовании настоящих изобретений, заключается в том, что они обеспечили:

- возможность осуществлять контроль соединенных деталей, начиная со второй пары, по выбранной траектории без поиска мест ввода ультразвуковых колебаний, в которых могут регистрироваться эхо-сигналы, полученные от остатков искусственного отражателя в местах непровара стыка;

- контроль по кратчайшей траектории, повторяющей контур первоначального искусственного отражателя;

- достоверность контроля путем однозначного определения глубины непровара при регистрации эхо-сигналов, отраженных от фрагментов искусственного отражателя;

- повысить производительность за счет сокращения пути перемещения ультразвукового искателя вдоль края стыка.

Указанный выше технический результат достигается тем, что:

- в способе ультразвукового контроля провара стыка соединенных деталей изделия, заключающемся в том, что вводят импульсы ультразвуковых колебаний наклонно к стыку соединенных деталей, а провар края стыка определяют по отсутствию эхо-сигнала от искусственного отражателя, выполненного на одной из сопрягаемых поверхностей стыка на расстоянии от его края, равном заданной глубине провара, вначале вводят импульсы ультразвуковых колебаний наклонно к стыку тест-образца, изменяя с помощью приспособления места ввода ультразвуковых колебаний. При регистрации эхо-сигналов от искусственного отражателя фиксируют положение ультразвукового искателя, в котором получены эхо-сигналы. Затем при контроле провара стыка соединенных деталей устанавливают на них приспособление с ультразвуковым искателем. При этом местоположение ультразвукового искателя относительно искусственного отражателя, выполненного в одной из контролируемых деталей, идентично его местоположению относительно искусственного отражателя в тест-образце. После чего вводят импульсы ультразвуковых колебаний в местах, находящихся на траектории, все точки, которой удалены от искусственного отражателя на одинаковое расстояние. При этом импульсы ультразвуковых колебаний вводят в тело детали, на стыкуемой поверхности которой выполнен искусственный отражатель. Контроль глубины провара стыков последующих соединенных деталей начинают сразу с ввода импульсов ультразвуковых колебаний в тело этих деталей в местах, лежащих на траектории, идентичной первой траектории;

- устройство для ультразвукового контроля провара стыка соединенных деталей изделия, содержащее кинематическую вращательную пару, одно звено которой снабжено ультразвуковым искателем, а другое, являющееся корпусом, выполнено с приспособлением для его соединения с одной из упомянутых деталей и совмещения оси вращения ультразвукового искателя с осью симметрии кольцевой проточки, выполненной в этой детали до ее соединения с другой деталью, ванну для размещения в ней контролируемых соединенных деталей, оно снабжено усилителем, регистрирующим устройством, а также тест-образцом, установленным во второй ванне, полость которой соединена с полостью первой ванны. Обе ванны установлены таким образом, что при их заполнении сварной шов соединенных деталей и сварной шов частично соединенных деталей тест-образца погружены в иммерсионную жидкость. В одной из деталей тест-образца на поверхности, состыкованной с поверхностью другой его детали, выполнено, по меньшей мере, два участка. Один с искусственным отражателем в виде части кольцевой проточки, по форме сечения, размерам и расположению относительно края стыка идентичной кольцевой проточке, имеющейся в одной из контролируемых деталей до их соединения, другой - выполнен проваренным на глубину, превышающую возможное месторасположение кольцевой проточки. Кинематическая вращательная пара выполнена с возможностью поочередной установки на тест-образец и контролируемые соединенные детали. Для этого в тест-образце выполнено посадочное место, идентичное посадочному месту, имеющемуся на одной из контролируемых соединенных деталей.

Осуществление вначале ввода импульсов ультразвуковых колебаний наклонно к стыку тест-образца обеспечило достоверность оценки эхо-сигналов, полученных при контроле глубины провара стыка соединенных деталей. Достоверность оценки эхо-сигналов обеспечена тем, что они получены от искусственного отражателя, имеющегося в тест-образце. Изменение с помощью приспособления мест ввода ультразвуковых колебаний в поперечном направлении по отношению к месторасположению искусственного отражателя обеспечивает возможность нахождения искусственного отражателя и регистрацию эхо-сигналов от него. Регистрация эхо-сигналов указывает на то, что при вводе ультразвуковых колебаний в данном месте обнаружен искусственный отражатель. Фиксирование с помощью приспособления положения ультразвукового искателя относительно искусственного отражателя в тест-образце обеспечивает, при закреплении приспособления с ультразвуковым искателем на контролируемых соединенных деталях, без осуществления дополнительной настройки возможность сканирования участка, в котором до соединения этих деталей, в одной из них был выполнен искусственный отражатель. Для этого при контроле провара стыка соединенных деталей устанавливают на них приспособление с ультразвуковым искателем. При этом местоположение ультразвукового искателя относительно искусственного отражателя, выполненного в одной из контролируемых деталей, идентично его местоположению относительно искусственного отражателя в тест-образце. Ввод импульсов ультразвуковых колебаний в местах, находящихся на траектории, все точки которой удалены от искусственного отражателя на одинаковое расстояние, обеспечивает контроль глубины провара стыка по кратчайшему расстоянию и с наименьшей затратой времени. Ввод ультразвуковых импульсов в тело детали, на стыкуемой поверхности которой выполнен искусственный отражатель, исключает получение недостоверного результата при контроле в случае существования неслипания стыкуемых поверхностей соединенных деталей на участке расположения искусственного отражателя. Полученная возможность начинать контроль глубины провара стыков последующих пар соединенных деталей сразу с ввода импульсов ультразвуковых колебаний в тело этих деталей в местах, лежащих на траектории, идентичной первой траектории, обеспечило повышение производительности контроля.

Дополнительное снабжение устройства усилителем и регистрирующим устройством обеспечило осуществление контроля провара стыка соединенных деталей. Наличие тест-образца обеспечило при вводе в его тело импульсов ультразвуковых колебаний возможность определения и фиксирования расстояния от искателя до искусственного отражателя (кольцевой канавки), при котором регистрируются эхо-сигналы, полученные от искусственного отражателя. В результате при контроле провара стыка соединенных деталей получение отраженного эхо-сигнала при вводе в них импульсов ультразвуковых колебаний искателем, удаленным от искусственного отражателя, выполненного в одной из этих деталей до их соединения, означает, что он является частью искусственного отражателя, оставшегося при непроваре стыка. Установка тест-образца в дополнительно выполненной второй ванне, полость которой соединена с полостью первой ванны, решила ряд проблем, связанных с его применением. Первое - обеспечила постоянное место его расположения. Второе - уменьшило количество (объем) используемой иммерсионной жидкости. Это объясняется тем, что объем тест-образца по сравнению с объемом контролируемых деталей в несколько раз меньше. При установке его в верхней части ванны, предназначенной для контролируемых соединенных деталей, пришлось бы компенсировать разницу в их объемах увеличением количества иммерсионной жидкости, наливаемой в эту ванну. Для осуществления этого пришлось бы соответственно увеличить объем емкости, предназначенной для хранения иммерсионной жидкости. Соответственно выполнить подъемник этой емкости с расчетом на большую грузоподъемность. Установка же тест-образца в нижней части этой ванны привела бы к неудобству эксплуатации из-за ее глубины. Обеспечение указанного результата достигнуто установкой обеих ванн таким образом, что сварные швы соединенных деталей и тест-образца, расположенных в этих ваннах, при их заполнении иммерсионной жидкостью погружены в нее. Выполнение в детали тест-образца искусственного отражателя в виде части кольцевой проточки на поверхности, состыкованной с поверхностью другой детали и частично сваренной с ней, обеспечило получение возможности сравнения результатов, полученных при контроле сваренных деталей с заведомо известными результатами сканирования полностью сохранившейся канавки в тест-образце. Выполнение части кольцевой проточки по форме, размерам и расположению относительно оси симметрии сварного шва, идентичной кольцевой проточки, выполненной в одной из соединяемых деталей, обеспечило возможность определять наличие непровара (по принципу "есть" и "нет"). Выполнение приспособления в виде кинематической вращательной пары с возможностью поочередной установки на тест-образец и контролируемые соединенные детали при помощи посадочного места, идентичного посадочному месту, имеющемуся на одной из контролируемых соединенных деталей, обеспечило возможность осуществления предложенного способа контроля. Этим же обеспечено хранение кинематической вращательной пары при установке контролируемых деталей в ванну и после окончания проведения контроля и снятия с устройства контролируемых деталей.

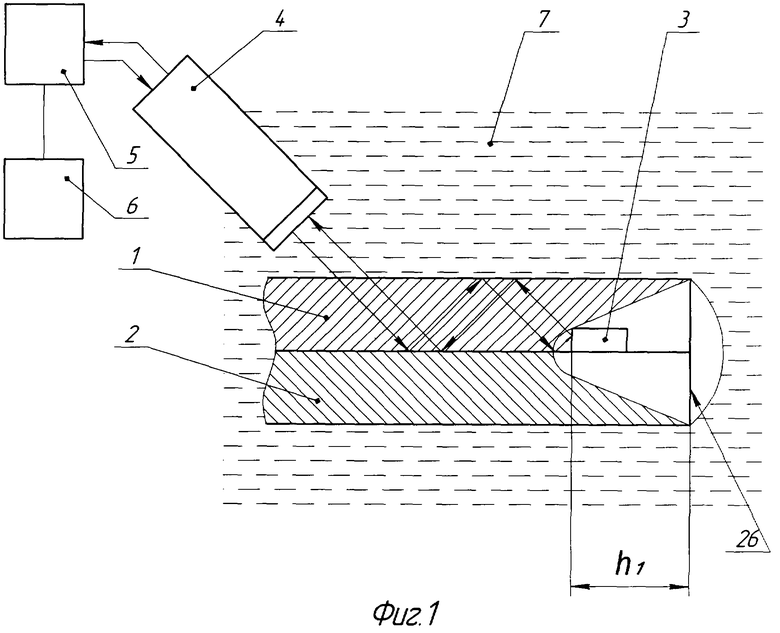

На фиг.1 показана схема контроля провара стыка соединенных деталей изделия; на фиг.2 показано устройство для ультразвукового контроля провара сваренных деталей; на фиг.3 - то же, фрагмент разреза (кинематическая вращательная пара); на фиг.4 - фрагмент тест-образца.

При контроле глубины провара стыка используется раздельно-совмещенный ультразвуковой искатель (далее, искатель), например от дефектоскопа УД-10УА. Этот искатель состоит из излучающего и приемного преобразователей. Могут применяться и другие известные в технике искатели, в корпусе которых совмещены излучающий и приемный преобразователи.

Для контроля глубины провара стыка деталей 1 и 2 (см. фиг.1) на стыкуемой поверхности в детали 1 выполнена кольцевая проточка 3 (искусственный отражатель). Расположение кольцевой проточка 3, выполненной в детали 1 до ее соединения с деталью 2, задано глубиной провара h1 от края стыка деталей 1 и 2. Рекомендации по выбору размеров проточки приведены в описании к а.с. №1305593. Около поверхности детали 1 установлен искатель 4, выполненный с возможностью излучения-приема. Искатель 4 соединен с усилителем 5 и регистратором 6. Детали 1, 2 и искатель 4 погружены в иммерсионную жидкость 7.

Устройство (см. фиг.2 и 3) содержит ванну 8 и емкость 9. Ванна 8 (см. фиг.3) снабжена ложементом 10 и пазом 11 (выполнен в ложементе 10). Паз 11 необходим для истечения иммерсионной жидкости 7 в верхнюю часть полости ванны 8 (после размещения контролируемых деталей на ложементе). Полости ванны 8 и емкости 9 соединены между собой эластичной трубкой 12. Емкость 9 может занимать нижнее и верхнее положения (см. фиг.2). Для этого емкость 9 смонтирована на ручном подъемнике 13, который выполнен в виде каретки, расположенной на вертикальных направляющих и имеющей возможность удерживаться в верхнем положении фиксатором. В верхнем положении дно емкости 9 находится выше верхнего края заполнения ванны 8, а в нижнем положении верхний край емкости 9 - ниже дна ванны 8. Ванна 8 предназначена для размещения в ней соединенных деталей 1 и 2 во время контроля провара их стыка. Емкость 9 предназначена для хранения иммерсионной жидкости 7 после проведения контроля провара стыка соединенных деталей 1 (крышка) и 2 (корпус контейнера), а также для подачи этой жидкости в ванну 8.

Имеется вторая ванна 14, полость которой соединена с полостью первой ванны 8 через трубку 15. Ванна 14 снабжена ложементом 16, с которым скреплен тест-образец 17. Ложемент 16 выполнен аналогично ложементу 10 в ванне 8. Тест-образец 17 содержит две соединенные детали 18 и 19. На поверхности детали 18 до ее соединения с деталью 19 выполнена кольцевая проточка 20, идентичная по форме выполнения, расположению и размерам кольцевой проточке 3. Расположение кольцевой проточки 20 задано размером h2=h1 от края стыка деталей 1 и 2. Зона стыка деталей 18 и 19 выполнена идентичной зоне стыка деталей 1 и 2. Стык деталей 18 и 19 содержит, по меньшей мере, два участка. На первом участке расположена непроваренная на 1/2 периметра часть проточки 20 (искусственный отражатель). На втором участке часть проточки 20 проварена полностью на 1/2 периметра сварного шва.

Ванны 8 и 14 установлены таким образом, что при их заполнении сварной шов соединенных деталей 1 и 2, размещенных в ванне 8, и сварной шов соединенных деталей 18 и 19, размещенных в ванне 14, погружены в иммерсионную жидкость 7.

Устройство (см. фиг.2 и 3) снабжено приспособлением, которое содержит кинематическую вращательную пару, обойма 21 которой через подшипник качения соединена с корпусом 22.

Форма выполнения корпуса 22 зависит от формы выполнения контролируемой детали, на которой он должен быть закреплен. Например, когда торец контролируемых деталей плоский и не имеет каких-либо крепежных отверстий корпус может быть выполнен с плоским основанием и снабжен магнитами (не показано). В случае, когда на торце контролируемых деталей имеются только какие-либо резьбовые отверстия, корпус может быть, например, снабжен фланцем с гладкими отверстиями, сопрягаемыми с резьбовыми отверстиями в корпусе. Количество различных вариантов выполнения корпуса зависит от количества вариантов форм контролируемых изделий.

В качестве примера на чертеже (см. фиг.3) показан вариант исполнения корпуса 22, выполненного с возможностью установки на деталь 1, у которой на торце имеется патрубок 23 с резьбовым отверстием (см. фиг.3). Для этого в корпусе 22 выполнен ложемент 24 в виде цилиндрической проточки. Для закрепления корпуса 22 применен болт 25. Ложемент 24 обеспечивает совмещение оси вращения искателя 4 с осью симметрии края стыка 26 и кольцевой проточки 3 (искусственного отражателя).

Тест-образец 17 снабжен патрубком 27, у которого геометрическая форма, резьбовое отверстие и размеры идентичны геометрической форме, резьбовому отверстию и размерам патрубка 23.

Таким образом, кинематическая вращательная пара приспособления выполнена с возможностью закрепления корпуса 22 как на детали 1, так и на детали 18.

Искатель 4 закреплен на обойме 21 следующим образом. На обойме 21 смонтирован ручной зубчато-реечный механизм 28, на выходном звене которого (зубчатой рейке) закреплен поворотный кронштейн 29. В технике известно много вариантов исполнения зубчато-реечного механизма, поэтому его конструкция не рассматривается. Ручной зубчато-реечный механизм 28 обеспечивает перемещение искателя 4 в радиальном направлении. С помощью поворотного кронштейна 29 искатель 4 может занимать различные положения под углом к деталям, в тело которых с его помощью необходимо вводить импульсы ультразвуковых колебаний.

Для осуществления вращения обоймы 21 (см. фиг.2) имеется электропривод. В технике известно много вариантов исполнения электроприводов, поэтому его конструкция не рассматривается.

Способ осуществляется следующим образом (см. фиг.1).

Вначале импульсы ультразвуковых колебаний с излучающего преобразователя искателя 4 наклонно вводятся в стык сваренных деталей 18 и 19 (тест-образец 17) через иммерсионную жидкость 7. Иммерсионную жидкость 7 применяют для улучшения акустического контакта между преобразователями искателя 4 и деталями 18 и 19.

Определяют наличие сигнала от части проточки 20. Для этого работающий искатель 4 перемещают в радиальном направлении (в поперечном направлении к проточке) с помощью ручного зубчато-реечного механизма 28 приспособления. При отражении ультразвуковых колебаний от проточки 20 эхо-сигналы принимаются приемным преобразователем искателя 4 и регистрируются через усилитель 5 регистрирующим устройством 6. При регистрации эхо-сигналов от искусственного отражателя 20 положение искателя 4 фиксируют остановкой его перемещения.

После чего осуществляют контроль глубины провара стыка соединенных деталей 1 и 2.

Для проведения контроля провара стыка деталей 1 и 2 искатель 4 устанавливают над поверхностью детали 1. Для этого приспособление снимается с тест-образца 17 и скрепляется с деталью 1. При этом искатель 4 занимает положение относительно края стыка деталей 1 и 2, кольцевой проточки (искусственного отражателя) 3, идентичное его положению относительно части кольцевой проточки 20 в детали 18 (тест-образец 17).

В процессе сканирования сварного шва импульсы ультразвуковых колебаний с излучающего преобразователя искателя 4 наклонно вводятся в стык сваренных деталей 1 и 2 через иммерсионную жидкость 7. При этом искатель 4 перемещается с помощью приспособления по траектории, все точки которой удалены на одинаковое расстояние, величина которого зафиксирована с помощью того же приспособления в момент получения эхо-сигналов от искусственного отражателя 20 (тест-образец 17).

Принимают с помощью приемного преобразователя искателя 4 и анализируют отраженные ультразвуковые эхо-сигналы от сваренного стыка. Определяют наличие сигнала от предварительно выполненного вдоль всей длины стыка на стыкуемой поверхности детали 1 кольцевой проточки (искусственного отражателя) 3. Если проточка 3 не заварена, то ультразвуковые колебания отражаются от нее, принимаются приемным преобразователем искателя 4 и регистрируются через усилитель 5 регистрирующим устройством 6.

В случае полного провара проточки 3 отражения от нее не проходит эхо-сигнал, регистрируемый приемным преобразователем искателя 4, отсутствует или имеет минимальную величину.

Таким образом, по величине зарегистрированного сигнала судят о проваре стыка свариваемых деталей 1 и 2.

Контроль последующих идентичных пар соединенных деталей начинают сразу с их сканирования искателем 4, перемещая его вдоль шва по идентичной траектории с помощью приспособления (дополнительная настройка приспособления с помощью тест-образца 17 не требуется).

Необходимость ввода ультразвуковых импульсов именно в тело детали 18, в которой выполнен искусственный отражатель, объясняется следующим образом. При вводе ультразвуковых импульсов в тело детали 19, в которой отсутствуют искусственный отражатель, в случае отсутствия слипания между соединенными деталями 18 и 19, в местах, близких к расположению искусственного отражателя 20, ультразвуковые волны, проходящие в детали 19, не пройдут через деталь 18 и не обнаружат имеющийся искусственный отражатель 20. В результате будет получен недостоверный результат. При проведении контроля деталей 1 и 2 по тем же соображениям ультразвуковые импульсы вводят в тело детали 1, в которой до ее соединения с деталью 2 был выполнен искусственный отражатель 3.

Подготовку устройства к работе осуществляют следующим образом.

Вначале емкость 9 с иммерсионной жидкостью 7 расположена в нижнем положении. Ванны 8 и 14 свободны от иммерсионной жидкости 7. Кинематическая вращательная пара расположена на ложементе 16 в ванне 14. Контролируемые детали 1 и 2 устанавливаются на ложемент 10 в ванне 8. Затем с помощью ручного подъемника 13 емкость 9 перемещается в верхнее положение. При этом иммерсионная жидкость 7 через трубки 12 и 15 переливается в ванны 8 и 14.

Устройство работает следующим образом.

Вначале определяется необходимое для проведения контроля положение искателя 4 относительно участка стыка деталей 18 и 19, на котором имеется искусственный отражатель 20 (тест-образец 17).

Приспособление (см. фиг.2, изображен контур пунктирной линией) с искателем 4 устанавливается на тест-образце 17 и скрепляется болтом 25 с деталью 18. При этом ось вращения искателя 4 совмещается с осями симметрии искусственного отражателя 20 и края стыка 26. Излучающим преобразователем искателя 4 вводят импульсы ультразвуковых колебаний наклонно к стыку тест-образца 17. При этом искатель 4 перемещают с помощью ручного зубчато-реечного механизма 28 в радиальном направлении до тех пор, пока не будут приняты эхо-сигналы от проточки 20. При регистрации эхо-сигналов искатель 4 останавливают. Затем перемещают искатель 4 по траектории, все точки которой удалены на одинаковое расстояние от искусственного отражателя 20, и сравнивают регистрируемые сигналы от непроваренного и проваренного участков.

С помощью ручного подъемника 13 емкость 9 перемещается в нижнее положение. При этом иммерсионная жидкость 7 через трубки 12 и 15 переливается из ванны 8 и 14 обратно в емкость 9.

Затем приспособление с искателем 4 снимается с тест-образца 17 и устанавливается, а затем скрепляется болтом 25 с деталью 1. При этом искатель 4 занимает положение относительно первоначально существовавшего в детали 1 искусственного отражателя 3 (кольцевой проточки) и первоначального края 26 (который был до сварки) стыка деталей 1 и 2, идентичное положению, которое было зафиксировано при сканировании тест-образца 17 в момент получения эхо-сигнала, отраженного от искусственного отражателя 20.

После чего с помощью ручного подъемника 13 емкость 9 перемещается в верхнее положение. При этом иммерсионная жидкость 7 через трубки 12 и 15 переливается из емкости 9 в ванны 8 и 14.

Для сканирования стыка соединенных деталей 1 и 2 включают электропривод, который сообщает вращение обойме 21 с заданной окружной скоростью. Включенный искатель 4, работая в режиме излучения и приема, сканирует стык деталей 1 и 2.

После окончания контроля с помощью ручного подъемника 13 емкость 9 перемещается в нижнее положение. При этом иммерсионная жидкость 7 через трубки 12 и 15 переливается из ванн 8 и 14 в емкость 9. Детали 1 и 2 они снимаются с устройства.

После чего следующая пара соединенных деталей, идентичных деталям 1 и 2, устанавливаются на ложементе 16 в ванне 8. Проводится контроль. После окончания контроля детали снимаются. Все последующие идентичные пары соединенных деталей проверятся в такой же последовательности.

Использование данных изобретений позволило обеспечить:

- возможность осуществлять контроль соединенных деталей, начиная со второй пары, по выбранной траектории без поиска мест ввода ультразвуковых колебаний, в которых могут регистрироваться эхо-сигналы, полученные от остатков искусственного отражателя в местах не провара стыка;

- контроль по кратчайшей траектории, повторяющей контур первоначального искусственного отражателя;

- достоверность контроля путем однозначного определения глубины непровара при регистрации эхо-сигналов, отраженных от фрагментов искусственного отражателя;

- повысить производительность за счет пути перемещения ультразвукового искателя вдоль края стыка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ультразвукового контроля провара стыков свариваемых деталей | 1983 |

|

SU1305593A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБРАЗЦОВ ДЛЯ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ | 2007 |

|

RU2346268C1 |

| Способ изготовления стенда сухой протяжки для проверки работоспособности внутритрубных инспекционных приборов на испытательном трубопроводном полигоне | 2017 |

|

RU2653138C1 |

| Способ изготовления фланцевой вставки для проверки работоспособности внутритрубных инспекционных приборов на испытательном трубопроводном полигоне | 2016 |

|

RU2625985C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ДЕТАЛИ, ИМЕЮЩЕЙ КОНТРОЛИРУЕМУЮ ПОВЕРХНОСТЬ И ПО КРАЙНЕЙ МЕРЕ ОДНО ОБРАЗОВАНИЕ ОБРАТНОГО ОТРАЖЕНИЯ (ВАРИАНТЫ) | 1990 |

|

RU2037820C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ, ИМЕЮЩИХ ФОРМУ ТЕЛ ВРАЩЕНИЯ | 2006 |

|

RU2327153C1 |

| СПОСОБ ПРОВЕРКИ РАБОТОСПОСОБНОСТИ УЛЬТРАЗВУКОВОГО ДЕФЕКТОСКОПА | 2004 |

|

RU2262101C1 |

| Устройство для ультразвуковой дефектоскопии деталей | 1974 |

|

SU570832A1 |

| Ультразвуковой дефектоскоп | 1983 |

|

SU1113738A1 |

| АКУСТИЧЕСКИЙ БЛОК ДЛЯ НЕРАЗРУШАЮЩЕГО УЛЬТРАЗВУКОВОГО ЛОКАЛЬНОГО КОНТРОЛЯ КАЧЕСТВА ТРУБ | 2016 |

|

RU2623821C1 |

Использование: для ультразвукового контроля провара стыка соединенных деталей изделия. Сущность: заключается в том, что вводят импульсы ультразвуковых колебаний наклонно к стыку соединенных деталей, а провар края стыка определяют по отсутствию эхо-сигнала от искусственного отражателя, выполненного на одной из сопрягаемых поверхностей стыка на расстоянии от его края, равном заданной глубине провара, при этом вначале вводят импульсы ультразвуковых колебаний наклонно к стыку тест-образца, изменяя с помощью приспособления места ввода ультразвуковых колебаний, при регистрации эхо-сигналов от искусственного отражателя с помощью приспособления фиксируют положение ультразвукового искателя, в котором получены эхо-сигналы, затем при контроле провара стыка соединенных деталей устанавливают на них приспособление с ультразвуковым искателем, при этом местоположение ультразвукового искателя относительно искусственного отражателя, выполненного в одной из контролируемых деталей, идентично его местоположению относительно искусственного отражателя в тест-образце, после чего вводят импульсы ультразвуковых колебаний в местах, находящихся на траектории, все точки которой удалены от искусственного отражателя на одинаковое расстояние, при этом импульсы ультразвуковых колебаний вводят в тело детали, на стыкуемой поверхности которой выполнен искусственный отражатель, контроль глубины провара стыков последующих соединенных деталей начинают сразу с ввода импульсов ультразвуковых колебаний в тело этих деталей в местах, лежащих на траектории, идентичной первой траектории. Технический результат: повышение достоверности и производительности контроля провара стыка соединенных деталей. 2 н.п. ф-лы, 4 ил.

1. Способ ультразвукового контроля провара стыка соединенных деталей изделия, заключающийся в том, что вводят импульсы ультразвуковых колебаний наклонно к стыку соединенных деталей, а провар края стыка определяют по отсутствию эхосигнала от искусственного отражателя, выполненного на одной из сопрягаемых поверхностей стыка на расстоянии от его края, равном заданной глубине провара, отличающийся тем, что вначале вводят импульсы ультразвуковых колебаний наклонно к стыку тест-образца, изменяя с помощью приспособления места ввода ультразвуковых колебаний, при регистрации эхосигналов от искусственного отражателя с помощью приспособления фиксируют положение ультразвукового искателя, в котором получены эхосигналы, затем при контроле провара стыка соединенных деталей устанавливают на них приспособление с ультразвуковым искателем, при этом местоположение ультразвукового искателя относительно искусственного отражателя, выполненного в одной из контролируемых деталей, идентично его местоположению относительно искусственного отражателя в тест-образце, после чего вводят импульсы ультразвуковых колебаний в местах, находящихся на траектории, все точки которой удалены от искусственного отражателя на одинаковое расстояние, при этом импульсы ультразвуковых колебаний вводят в тело детали, на стыкуемой поверхности которой выполнен искусственный отражатель, контроль глубины провара стыков последующих соединенных деталей начинают сразу с ввода импульсов ультразвуковых колебаний в тело этих деталей в местах, лежащих на траектории, идентичной первой траектории.

2. Устройство для ультразвукового контроля провара стыка соединенных деталей, содержащее кинематическую вращательную пару, одно звено которой снабжено ультразвуковым искателем, а другое, являющееся корпусом, выполнено с приспособлением для его соединения с одной из упомянутых деталей и совмещения оси вращения ультразвукового искателя с осью симметрии кольцевой проточки, выполненной в этой детали до ее соединения с другой деталью, ванну для размещения в ней контролируемых соединенных деталей, отличающееся тем, что оно снабжено усилителем, регистрирующим устройством, а также тест-образцом, установленным во второй ванне, полость которой соединена с полостью первой ванны, обе ванны установлены таким образом, что при их заполнении сварной шов соединенных деталей и сварной шов частично соединенных деталей тест-образца погружены в контактную жидкость, в одной из деталей тест-образца, на поверхности, состыкованной с поверхностью другой его детали, выполнено, по меньшей мере, два участка, один с искусственным отражателем в виде части кольцевой проточки, по форме сечения, размерам и расположению относительно края стыка идентичной кольцевой проточке, имеющейся в одной из контролируемых деталей до их соединения, другой выполнен проваренным на глубину, превышающую возможное месторасположение кольцевой проточки, кинематическая вращательная пара выполнена с возможностью поочередной установки на тест-образец и контролируемые соединенные детали, для этого в тест-образце выполнено посадочное место, идентичное посадочному месту, имеющемуся на одной из контролируемых соединенных деталей.

| Способ ультразвукового контроля провара стыков свариваемых деталей | 1983 |

|

SU1305593A1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ | 2003 |

|

RU2253110C1 |

| Способ ультразвукового контроля стыковых сварных соединений с подкладкой | 1988 |

|

SU1548749A1 |

| Способ ультразвуковой дефектоскопии | 1977 |

|

SU657338A1 |

| РЕГУЛЯТОР ПРОИЗВОДИТЕЛЬНОСТИ МЕХАНОГИДРАВЛИЧЕСКИХ ПРОХОДЧЕСКИХ МАШИН | 0 |

|

SU231487A1 |

| US 4295375 А, 20.10.1981. | |||

Авторы

Даты

2009-04-27—Публикация

2007-06-25—Подача