2f

СЛ

о

sj

4

СО

ю

Это позноляет обеспечить условие наименьшего значения радиуса качания сегмента, предотвращает деформацию сегмента при работе подшипника, так

как нагрузка от амортизатора 9 распределяется равномерно по тьшьной стороне сегмента в месте взаимосвязи его с буртом колпачка, 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Универсальный шпиндель | 1982 |

|

SU1052295A1 |

| Устройство для смазки шарниров универсального шпинделя | 1981 |

|

SU967602A1 |

| Гидростатодинамический подшипник | 1990 |

|

SU1754952A1 |

| Радиальный сегментный подшипник скольжения | 1983 |

|

SU1139909A1 |

| Шарнир универсального шпинделя | 1988 |

|

SU1681992A1 |

| Гидростатический подшипник | 1978 |

|

SU879085A1 |

| УСТРОЙСТВО ДЛЯ УРАВНОВЕШИВАНИЯ ШПИНДЕЛЕЙ ПРОКАТНЫХ СТАНОВ | 1998 |

|

RU2154540C2 |

| ОПОРНО-УПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ ВАЛА ТУРБОМАШИНЫ | 2005 |

|

RU2282067C1 |

| Шарнир универсального шпинделя | 1986 |

|

SU1329857A1 |

| Прецизионный газостатический шпиндельный узел | 2021 |

|

RU2771708C1 |

Изобретение относится к обработке металлов давлением и может быть использовано в приводах валков рабочих клетей прокатных станов. Изобретение является усовершенствованием универсального шпинделя по авт.св.N 1052295. Целью изобретения является обеспечение гарантированной подачи смазки к вкладышам шпиндельного шарнира на переходных режимах работы и при изменении положения шпинделя за счет улучшения самоустановки сегментов подшипника путем максимально возможного приближения сферической опоры амортизатора к рабочей поверхности сегмента. При вращении вала 1 шпинделя смазка, подаваемая через маслопровод 18 и каналы 22 в карманы 23, захватывается поверхностью 21 вала и нагнетается в клиновидный зазор, образованный внутренней поверхностью сегментов 7 и поверхностью 21 вала 1. Новым в конструкции является выполнение сопряжения сферической опоры амортизатора 9 с сегментом 7 посредством колпачка 12 с буртом, установленного между этими элементами. Это позволяет обеспечить условие наименьшего значения радиуса качания сегмента, предотвращает деформацию сегмента при работе подшипника, так как нагрузка от амортизатора 9 распределяется равномерно по тыльной стороне сегмента в месте взаимосвязи его с буртом колпачка. 3 ил.

Изобретение относится к обработке металлов давлением и может быть использовано в приводах валков рабочих клетей прокатных станов,

Цель изобретения - обеспечение гарантированной подачи смазки к вкладышам шпиндельного шарнира на переходных режимах работы и при изменении положения шпинделя за счет улучшения самоустановки сегментов подшипника путем максимально возможного приближения сферической опоры амортизатора к рабочей поверхности сегмента.

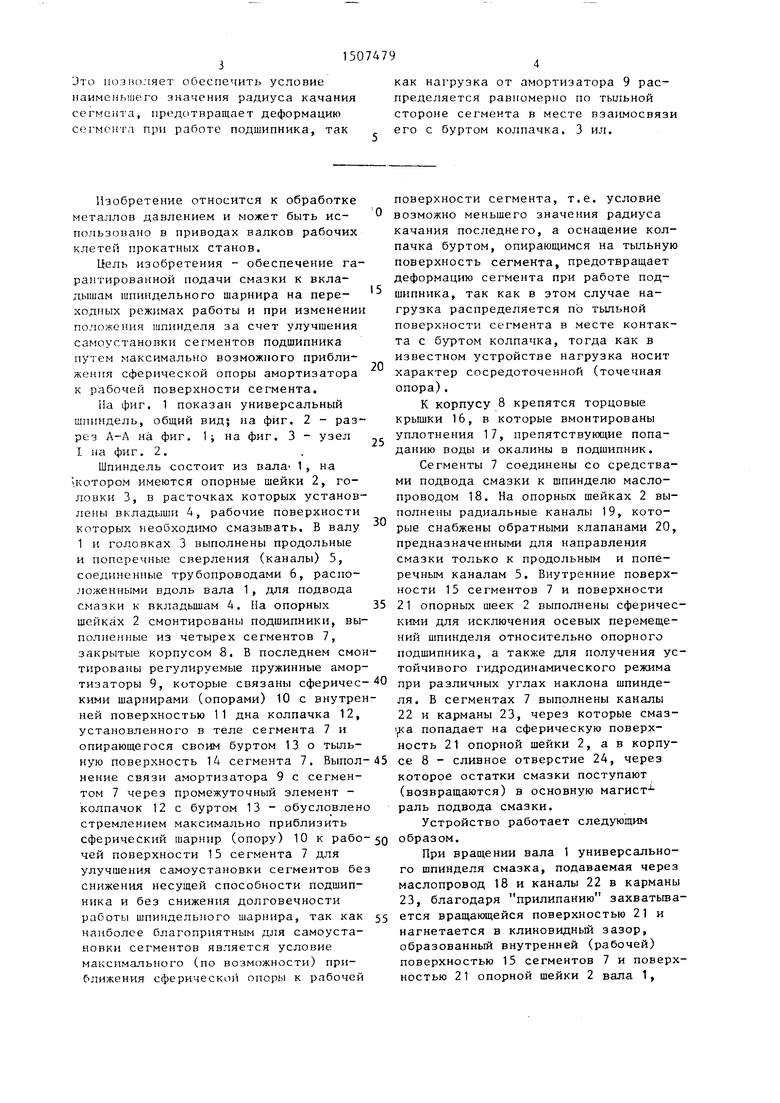

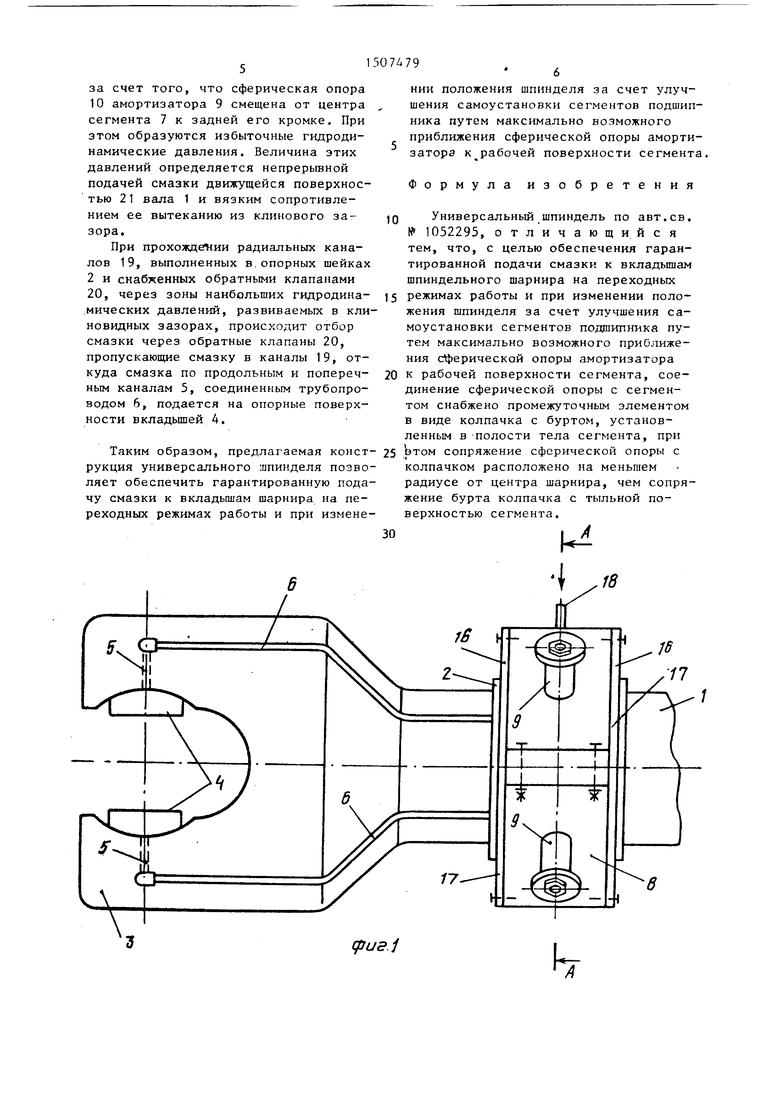

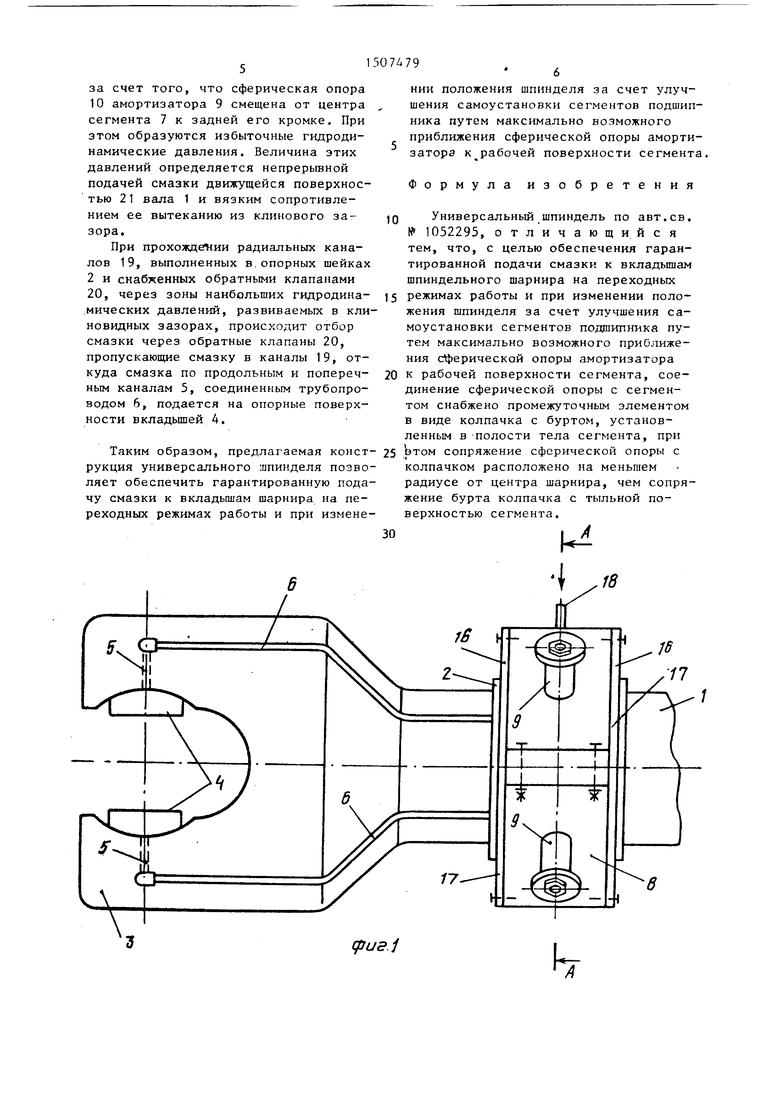

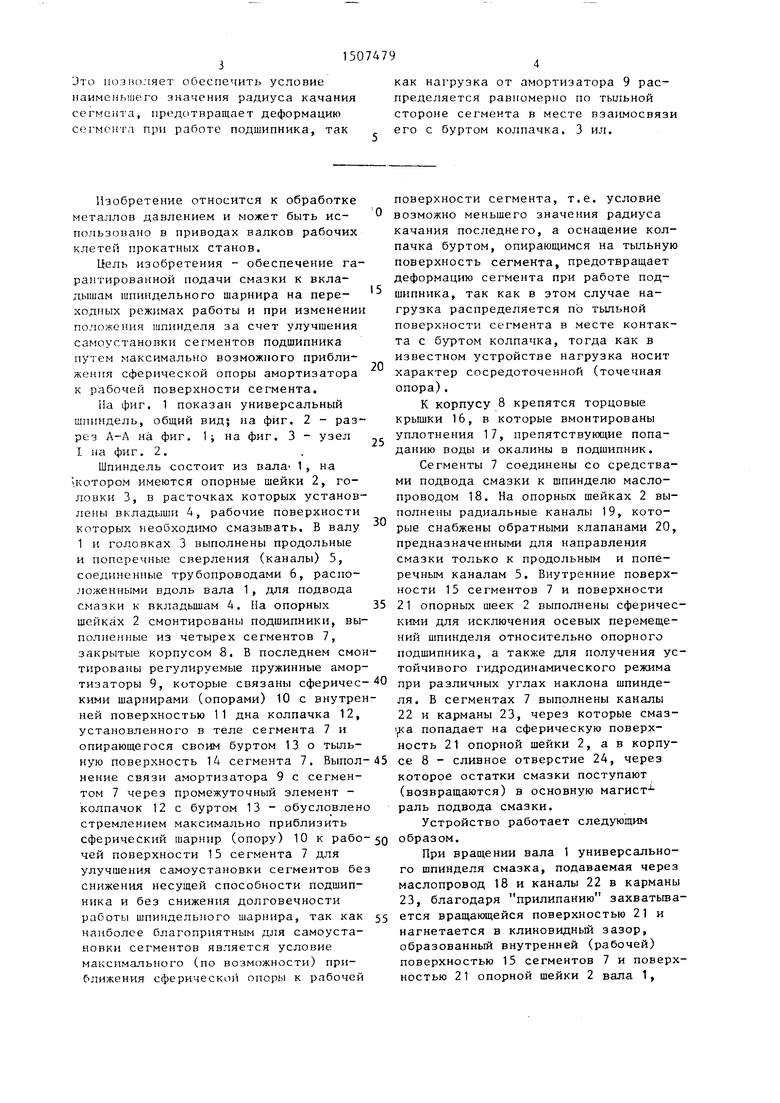

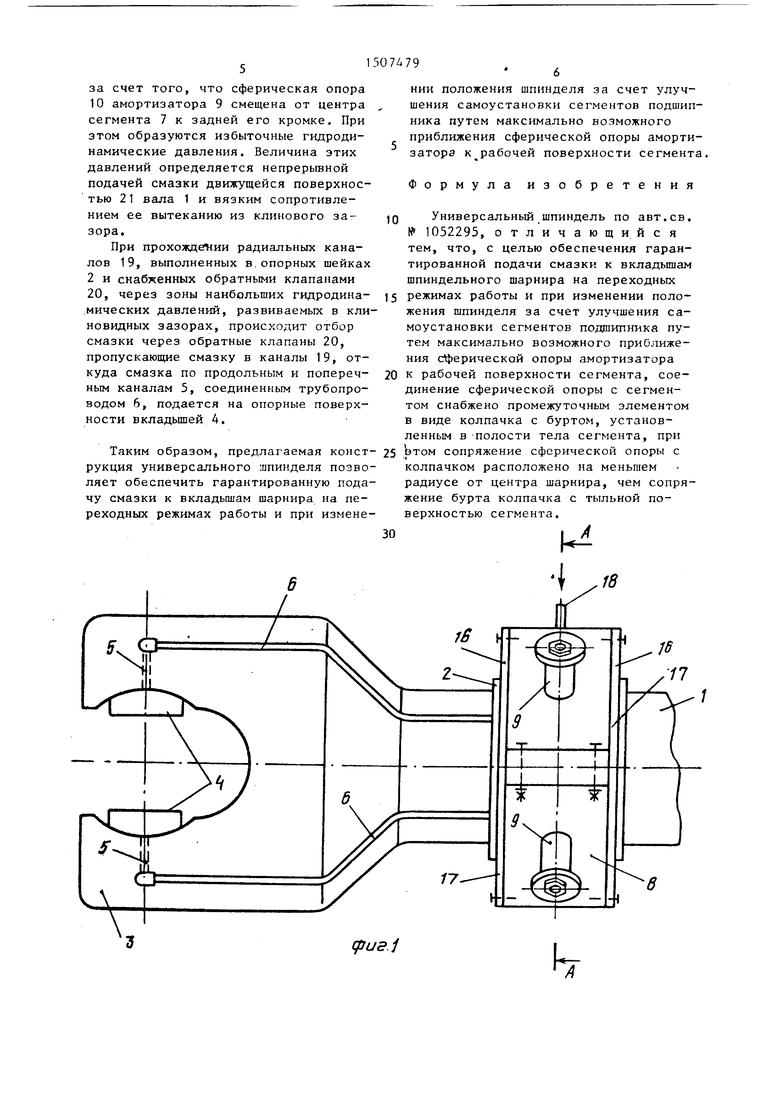

На фиг, 1 показан универсальный шпиндель, общий вид; на фиг. 2 - раз- ре з А-А на фиг. 1; на фиг. 3 - узел I на фиг. 2.

Шпиндель состоит из вала 1, на котором имеются опорные шейки 2, головки 3, в расточках которых установлены вкладыши 4, рабочие поверхности которых необходимо смазьюать. В валу 1 и головках 3 выполнены продольные и поперечные сверления (каналы) 5, соединенные трубопроводами 6, расположенными вдоль вала 1, для подвода смазки к вкладьпиам 4. На опорных шейках 2 смонтированы подшипники, выполненные из четырех сегментов 7, закрытые корпусом 8, В последнем смо тированы регулируемые пружинные амортизаторы 9, которые связаны сферическими шарнирами (опорами) 10 с внутре ней поверхностью 11 дна колпачка 12, установленного в теле сегмента 7 и опирающегося своим буртом 13 о тыльную поверхность 14 сегмента 7, Выполнение связи амортизатора 9 с сегментом 7 через промежуточный элемент - колпачок 12 с буртом 13 - обусловлен стремлением максимально приблизить сферический шарнир (опору) 10 к рабочей поверхности 15 сегмента 7 для улучшения самоустановки сегментов бе снижения несущей способности подшипника и без снижения долговечности работы шпиндельного шарнира, так как наиболее благоприятным для самоустановки сегментов является условие максимального (по возможности) приближения сферической опоры к рабочей

0

5

0

5

0

5

0

5

поверхности сегмента, т.е. условие возможно меньшего значения радиуса качания последнего, а оснащение колпачка буртом, опирающимся на тыльную поверхность сегмента, предотвращает деформацию сегмента при работе подшипника, так как в этом случае нагрузка распределяется по тыльной поверхности сегмента в месте контакта с буртом колпачка, тогда как в известном устройстве нагрузка носит характер сосредоточенной (точечная опора),

К корпусу 8 крепятся торцовые крьш1ки 16, в которые вмонтированы уплотнения 17, препятствующие попаданию воды и окалины в подшипник.

Сегменты 7 соединены со средствами подвода смазки к шпинделю маслопроводом 18. На опорных шейках 2 выполнены радиальные каналы 19, которые снабжены обратными клапанами 20, предназначенными для направления смазки только к продольным и поперечным каналам 5. Внутренние поверхности 15 сегментов 7 и поверхности

21опорных шеек 2 выполнены сферическими для исключения осевых перемещений шпинделя относительно опорного подшипника, а также для получения устойчивого 1 идродинамического режима при различных углах наклона шпинделя. В сегментах 7 выполнены каналы

22и карманы 23, через которые смаз- ||Ка попадает на сферическую поверхность 21 опорной шейки 2, а в корпусе 8 - сливное отверстие 24, через которое остатки смазки поступают (возвращаются) в основную магист- раль подвода смазки.

Устройство работает следующим образом.

При вращении вала 1 универсального шпинделя смазка, подаваемая через маслопровод 18 и каналы 22 в карманы 23, благодаря прилипанию захватьта- ется вращающейся поверхностью 21 и нагнетается в клиновидный зазор, образованный внутренней (рабочей) поверхностью 15 сегментов 7 и поверхностью 21 опорной шейки 2 вала 1,

за счет того, что сферическая опора 10 амортизатора 9 смещена от центра сегмента 7 к задней его кромке. При этом образуются избыточные гидродинамические давления. Величина этих давлений определяется непрерывной подачей смазки движущейся поверхностью 21 вала 1 и вязким сопротивлением ее вытеканию из клинового зазора.

При прохождении радиальных каналов 19, выполненных в.опорных шейках 2 и снабженных обратными клапанами 20, через зоны наибольших гидродина- .мических давлений, развиваемых в клиновидных зазорах, происходит отбор смазки через обратные клапаны 20, пропускающие смазку в каналы 19, откуда смазка по продольным и поперечным каналам 5, соединенным трубопроводом 6, подается на опорные поверхности вкладышей 4.

Таким образом, предлагаемая конструкция универсального шпинделя позволяет обеспечить гарантированную подачу смазки к вкладышам шарнира на переходных режимах работы и при изменении положения шпинделя за счет улучшения самоустановки сегментов подшипника путем максимально возможного приближения сферической опоры амортизатора к рабочей поверхности сегмента,

Формула изобретения

Q Универсальный шпиндель по авт.св. № 1052295, отличающийся тем, что, с целью обеспечения гарантированной подачи смазки к вкладьш1ам шпиндельного шарнира на переходных

режимах работы и при изменении положения шпинделя за счет улучшения самоустановки сегментов подшипника путем максимально возможного приближения с:Ч ерической опоры амортизатора

0 к рабочей поверхности сегмента, соединение сферической опоры с сегментом снабжено промежуточным элементом в виде колпачка с буртом, установленным в полости тела сегмента, при

5 Ьтом сопряжение сферической опоры с колпачком расположено на меньшем радиусе от центра шарнира, чем сопряжение бурта колпачка с тыльной поверхностью сегмента.

30

И

lit.

(ffU8.3

| Универсальный шпиндель | 1982 |

|

SU1052295A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-09-15—Публикация

1987-12-29—Подача