(54) ШАРНИР УНИВЕРСАЛЬНОГО ШПИНДЕЛЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Шарнир универсального шпинделя | 1986 |

|

SU1329857A1 |

| Шарнир универсального шпинделя | 1983 |

|

SU1121076A1 |

| Шарнир универсального шпинделя | 1978 |

|

SU685373A1 |

| Шарнир универсального шпинделя | 1979 |

|

SU889167A1 |

| Универсальный шарнир | 1987 |

|

SU1503911A1 |

| Шарнир универсального шпинделя | 1977 |

|

SU662175A2 |

| Универсальный шарнир | 1982 |

|

SU1076158A1 |

| Шарнир универсального шпинделя | 1986 |

|

SU1315060A1 |

| Шарнир универсального шпинделя | 1977 |

|

SU707630A1 |

| Универсальный шарнир | 1983 |

|

SU1171132A1 |

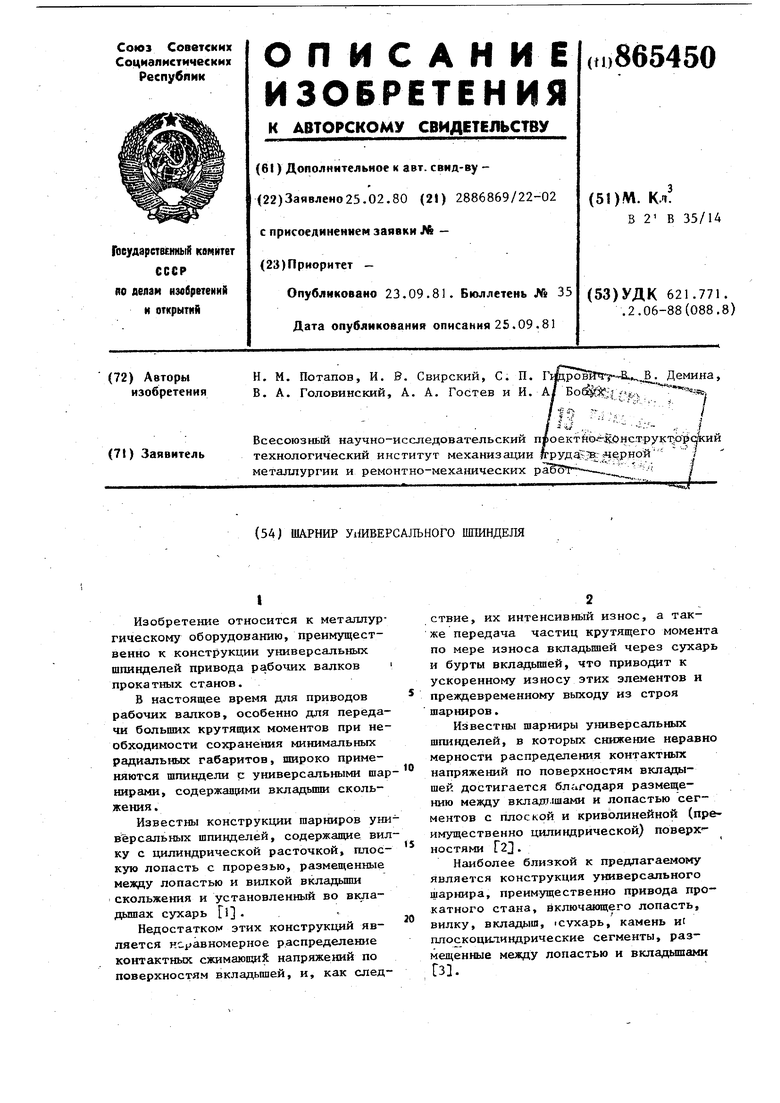

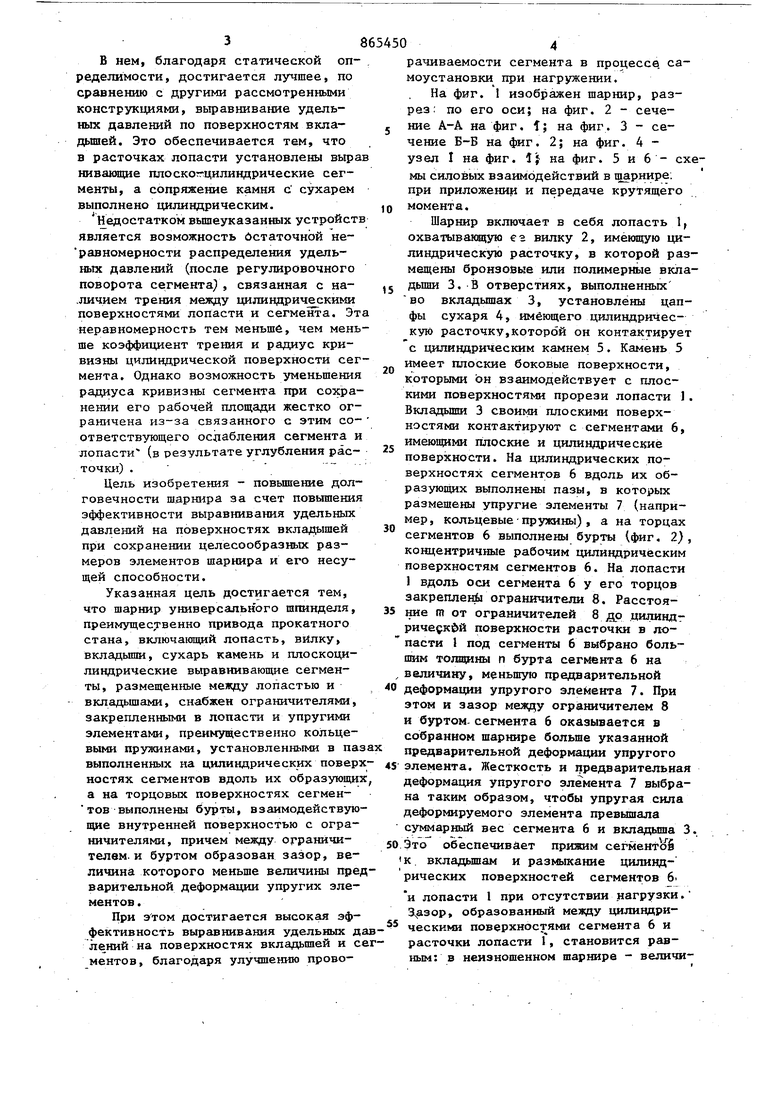

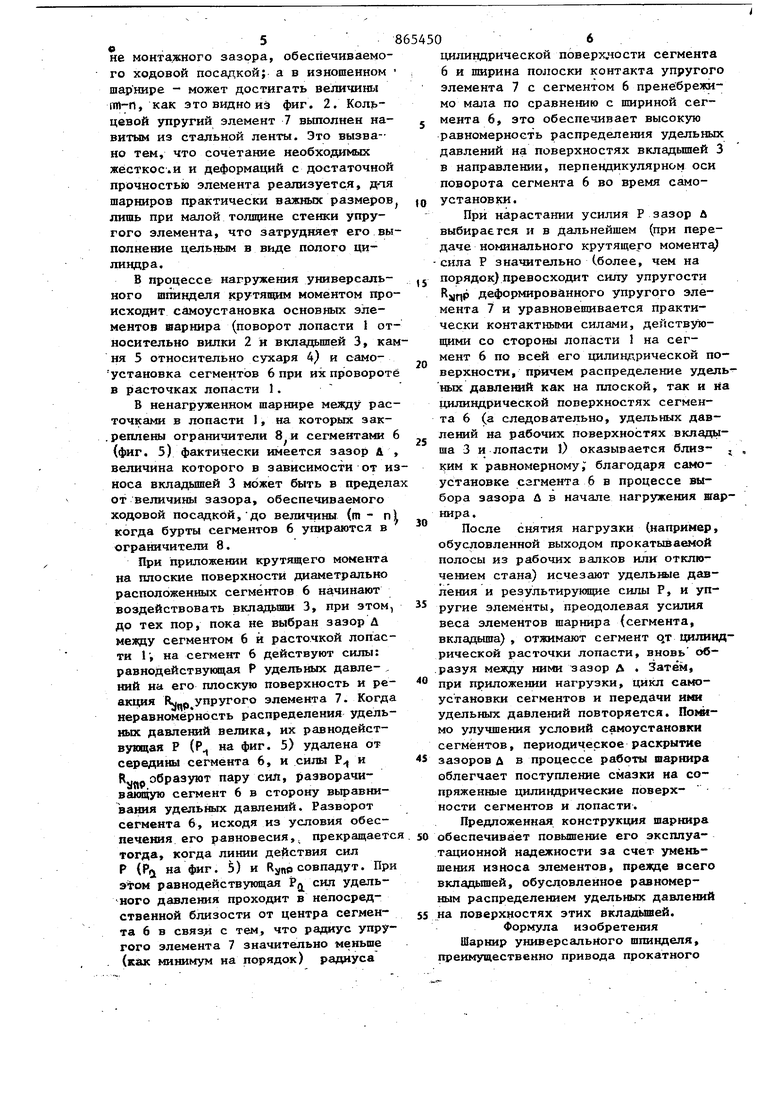

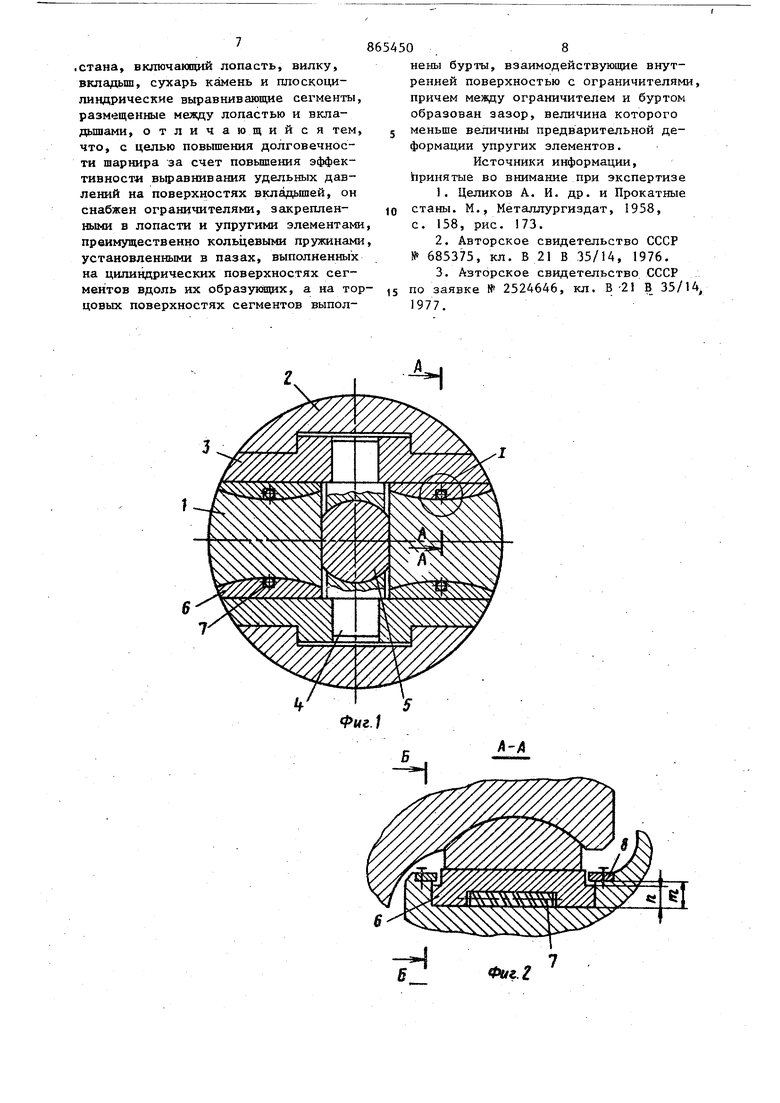

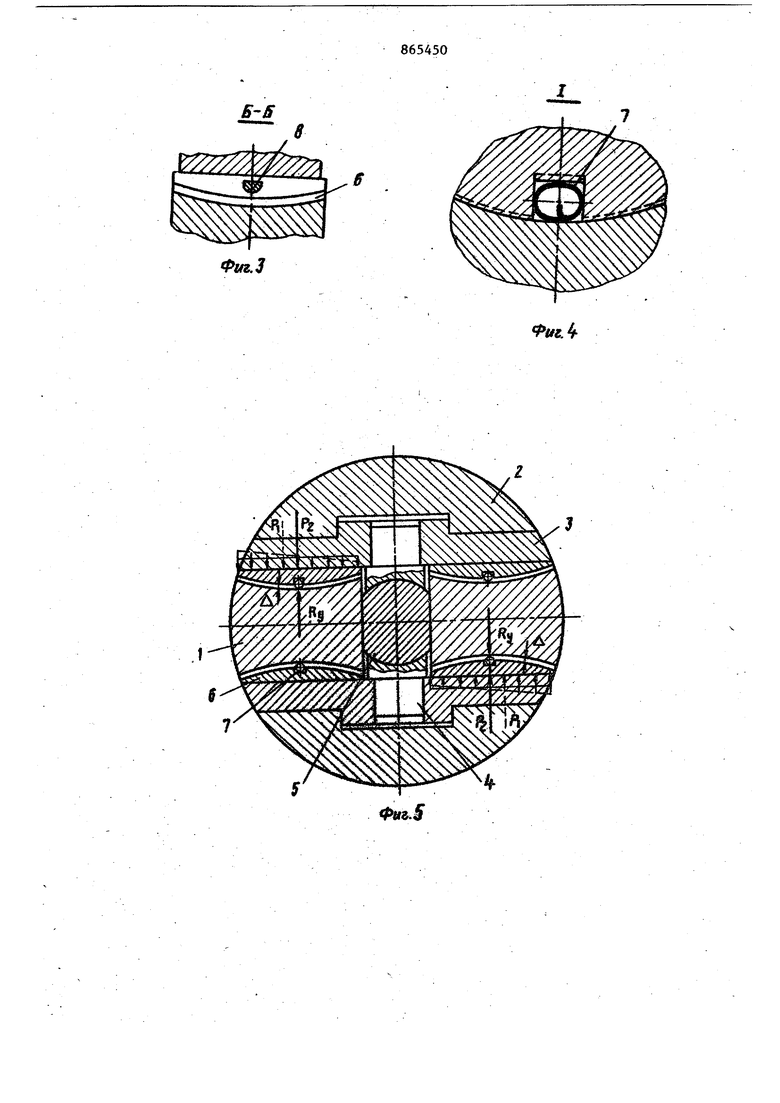

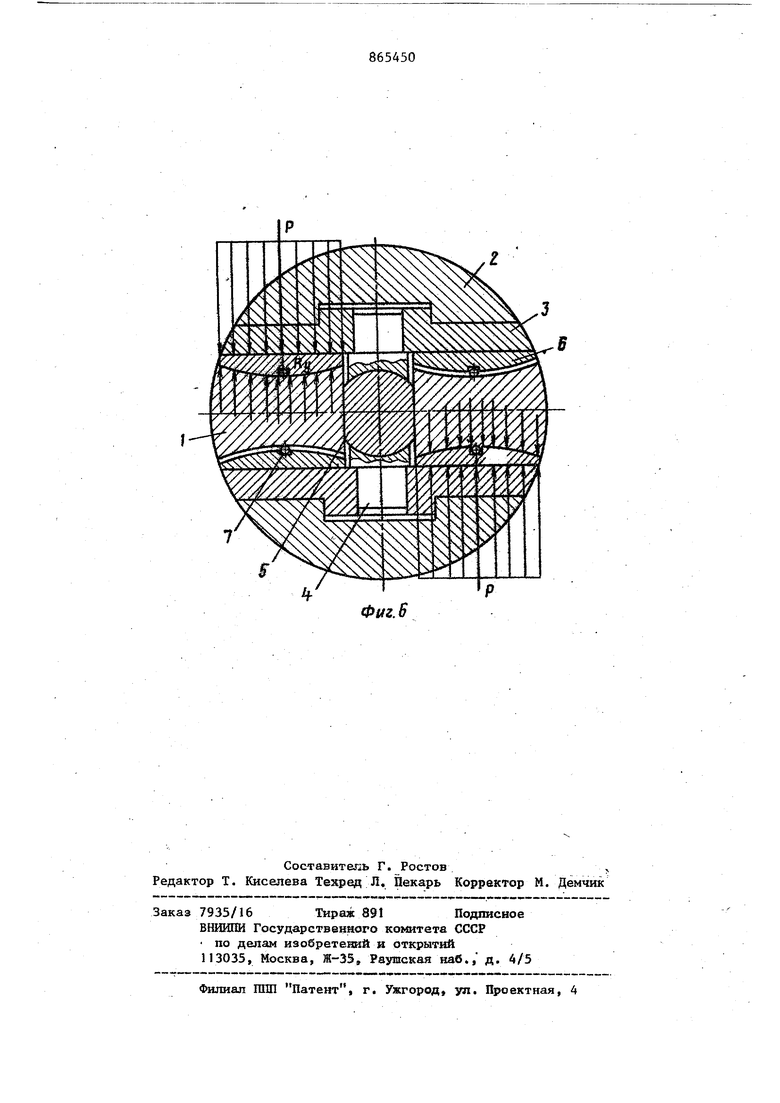

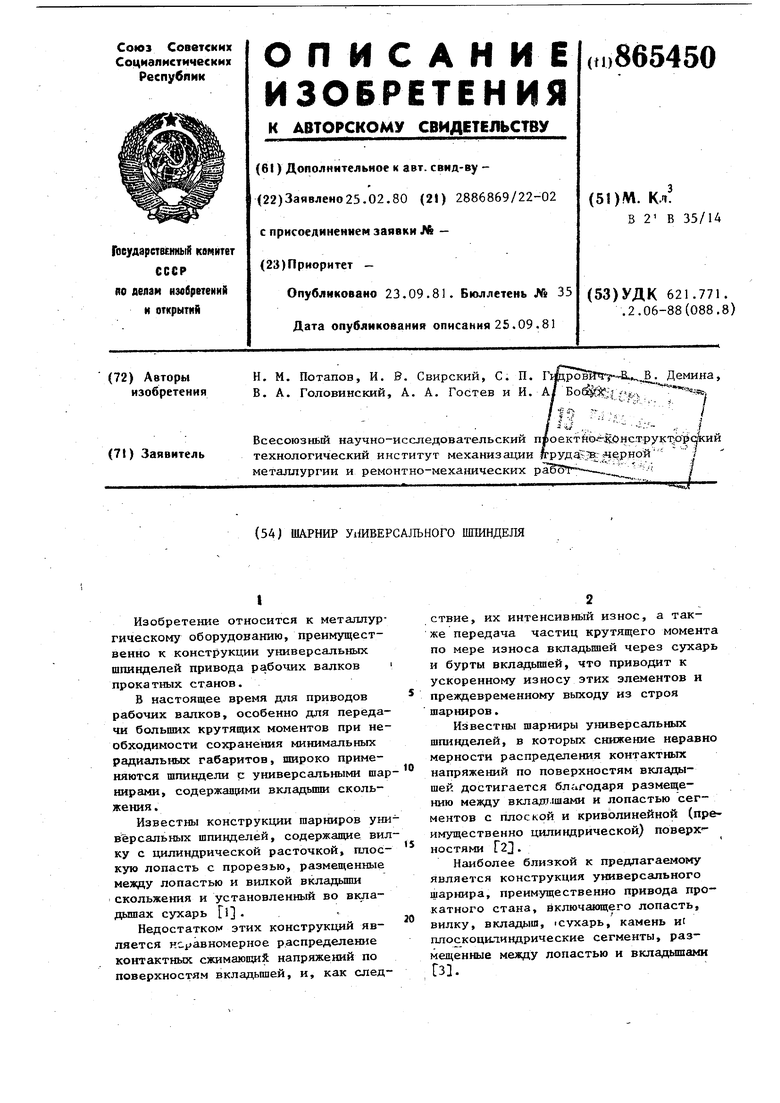

Изобретение относится к металлур гическому оборудованию, преимущественно к конструкции универсальных шпинделей привода рабочих валков прокатных станов. Б настоящее время для приводов рабочих валков, особенно для передачи больших крутягдих моментов при не обходимости сохранения минимальных радиальных габаритов, широко применяются шпиндели с универсальными шар нирами, содержалц1ми вкладьшш скольжения. Известны конструкции шарниров уни в рсальных шпинделей, содержащие вил ку с цилиндрической расточкой, плоскую лопасть с прорезью, размещенные между лопастью и вилкой вклащьшш скольжения и установленный во вкладышах сухарь Го Недостатком этих конструкций является HC-i aBHOMepHoe распределение контактных сжимаюпщХ напряжений по поверхностям вкладьш1ей, и, как следствие, их интенсивньш износ, а также передача частиц крутящего момента по мере износа вкладьяпей через сухарь и бурты вкладышей, что приводит к ускоренному износу этих элементов и преждевременному выходу из строя шарниров. Известш 1 шарниры угшверсальных шпинделей, в которых снижение неравно мерности распределения контактных напряжений по поверхностям вкладышей достигается благодаря размещению между вклад7.1шами и лопастью сегментов с плоской и криволинейной (преимущественно цилиндрической) поверх ностями Г23. Наиболее близкой к предлагаемому является конструкция универсального шарнира, преимущественно привода прокатного стана, включающего лопасть, вилку, вкладыш, гсухарь, камень и плоскоцилиндрические сегменты, размещенные между лопастью и вкладышами 3 В нем, благодаря статической определимости, достигается лучшее, по сравнению с другими рассмотренными конструкциями, выравнивание удельных давлений по поверхностям вкладьшей. Это обеспечивается тем, что в расточках лопасти установлены выра нивакшще плоскоггцилиндрические сегменты, а сопряжение камня с сухарем выполнено цилиндрическим. недостатком вьшеуказанных устройств является возможность бстаточной неравномерности распределения удельных давлений (после регулировочного поворота сегмента/, связанная с на.личием трения между цилиндрическими поверхностями лопасти и сегмента. Эт неравномерность тем меньше, чем мень ше коэффициент трения и радиус кривизны цилиндрической поверхности сег мента. Однако возможность уменьшения радиуса кривизны сегмента при сохранении его рабочей площади жестко ограничена из-за связанного с этим соответствующего ослабления сегмента и лопасти (в результате углубления расточки) . Цель изобретения - повышение долговечности шарнира за счет повышения эффективности выравнивания удельных давлений на поверхностях вкладышей при сохранении целесообразньгх размеров элементов шарнира и его несущей способности. Указанная цель достигается тем, что шарнир универсальнЪго шпинделя, преимущественно привода прокатного стана, включающий лопасть, вилку, вкладыши, сухарь камень и плоскоцилиндрические выравнивающие сегменты, размещенгсые между лопастью и вкладьш1ами, снабжен ограничителями, закрепленными в лопасти и упругими элементами, преимущественно кольцевыми пружинами, установленными в па выполненных на цилиндрических повер ностях сегментов вдоль их образующи а на торцовых поверхностях сегментов выполнены бурты, взаимодействую пще внутренней поверхностью с ограничителями, причем между ограничителем, и буртом образован зазор, величина которого меньше величины пре варительной деформаощи упругих элементов . При этом достигается высокая эффективность выравнивания удельных д лений на поверхностях вкладьш1ей и с ментов, благодаря улучшению проворачиваемости сегмента в процесса, самоустановки при нагружении. На фиг. 1 изображен шарнир, разрез; по его оси; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 2; на фиг. 4 узел I на фиг. 3} на фиг. 5 и 6 - схемы силовых взаимодействий в щарнире. при приложение и передаче крутящего момента. Шарнир включает в себя лопасть 1, охватывакщую ез вилку 2, имеющую цилиндрическую расточку, в которой размещены бронзовые или полимерные вкладыши 3. В отверстиях, выполненньк во вкладышах 3, установлены цапфы сухаря 4, имеющего цилиндрическую расточку,которой он контактирует с цилиндрическим камнем 5. Камень 5 имеет плоские боковые поверхности, которыми он взаимодействует с плоскими поверхностями прорези лопасти 1. Вкладьшш 3 своими плоскими поверх- ностяьш контактируют с сегментами 6, имеющими плоские и цилиндрические поверхности. На цилиндрических поверхностях сегментов 6 вдоль их образующих выполнены пазы, в которых размешены упругие элементы 7 (например , кольцевые пружины), а на торцах сегментов 6 выполнены бурты (фиг. 2), концентричные рабочим цилиндрическим поверхностям сегментов 6. На лопасти 1 вдоль оси сегмента 6 у его торцов закреплена ограничители 8. Расстояние m от ограничителей 8 0f .цилиндриче кбй поверхности расточки в лопасти 1 под сегменты 6 выбрано больпшм тотБщпзл п бурта сегмента 6 на величину, меньшую предварительной деформации упругого элемента 7. При этом и зазор между ограничителем 8 и буртом- сегмента 6 оказывается в собранном шарнире больше указанной предварительной деформации упругого элемента. Жесткость и предварительная деформация упругого элемента 7 выбрана таким образом, чтобы упругая сила деформируемого элемента превышала суммарный вес сегмента 6 и вкладыша 3. Это обеспечивает прижим сегменте к вкладьш1ам и размыкание цилиндрических поверхностей сегментов 6. и лопасти I при отсутствии нагрузки. , образованный мезеду цилиндрическими поверхностями сегмента 6 и расточки лопасти 1, становится равным: в неизношенном шарнире - величине монтажного зазора, обеспечиваемого ходовой посадкой; а в изношенном шарнире - может достигать величины пЛ-п, как это видно из фиг. 2. Кольцевой упругий элемент 7 выполнен навитым из стальной ленты. Это вызва-но тем, что сочетание необходимых жёсткое.и и деформаций с достаточной прочностью элемента реализуется, д-ая шарниров практически важных размеров лишь при малой толщине стенки упругого элемента, что затрудняет его выполнение цельным в виде полого цилиндра.

В процесса иагружения универсального шпинделя крутящим моментом происходит самоустановка основных элементов шарнира (поворот лопасти 1 относительно вилки 2 и вкладьш1ей 3, камня 5 относительно сухаря 4 и самоустаиовка сегментов 6 при их проворите в расточках лопасти 1.

В ненагруженном шарнире между расточками в лопасти 1, на которых зак.реплены ограничители 8 и сегментами 6 (фиг. 5) фактически имеется зазор д , величина которого в зависимости от износа вкладышей 3 может быть в предела

от величины зазора, обеспечиваемого

ходовой посадкой,до величины (т - п1 когда бурты сегментов 6 упираются в ограничители 8.

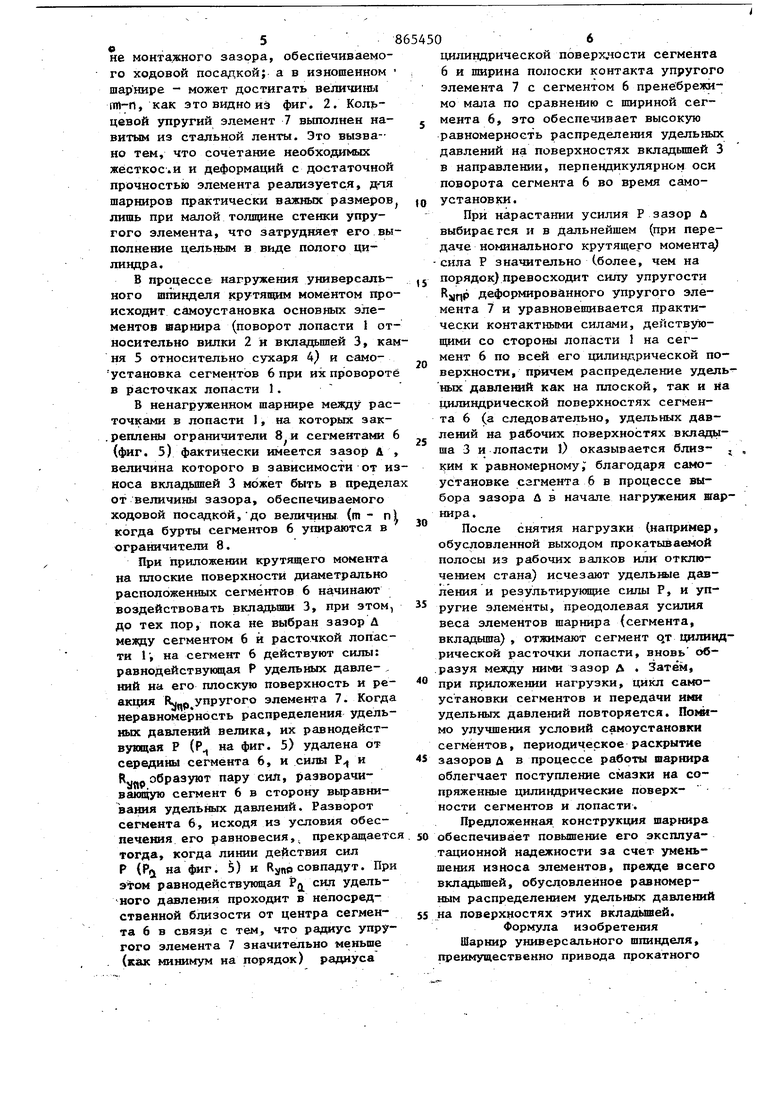

При приложении крутящего момента на плоские поверхности диаметрально расположенных сегментов 6 начинают воздействовать вкладьшм 3, при этом, до тех пор, пока не выбран зазор д между сегментом 6 и расточкой лопасти Г, на сегмент 6 действуют силы: равноДействукяцая Р удельных давле- , НИИ иа его плоскую поверхность и реакция упругого элемента 7. Когда неравномерность распределения удельных давлений велика, их равнодействующая Р (Р на фиг. 5) удалена от середишл сегмента 6, и силы Р и образуют пару сия, разворачиваницую сегмент 6 в сторону вьфавнивания удельных давлений. Разворот сегмента 6, исходя из условия обеспечения его равновесия,, прекращается тагда, когда линии действия сил Р (P,j на фиг. 5) и Rjjnp совпадут. При этом равнодействующая PQ сил удель иого давления проходит в непосредственной близости от центра сегмента 6 в с тем, что радиус упругого элемента 7 значительно меньше (как минимум на порядок) радиуса

цилиндрической поверхлости сегмента 6 и ширина полоски контакта упругого элемента 7 с сегментом 6 пренебрежимо мала по сравнению с шириной сегмента 6, это обеспечивает высокую равномерность распределения удельных давлений на поверхностях вкладьш1ей 3 в направлении, перпендикулярном оси поворота сегмента 6 во время самоустановки.

При нарастании усилия Р зазор д выбирается и в Дальнейшем (при передаче номинального крутящего момента -сила Р значительно (более, чем на порядок)превосходит силу упругости vnP деформированного упругого элемента 7 и уравновешивается практически контактными силами, действующими со стороны лопасти 1 на сегмент 6 по всей его цилиндрической поверхности, причем распределение удельных давлега й как на плоской, так и на цилиндрической поверхностях сегмента 6 (а следовательно, удельных давлений на рабочих поверхностях вкладыша 3 и лопасти 1) оказывается близ- , к равномерному, благодаря самоустановке сагмента 6 в процессе выбора зазора д в начале нагружения иарнира.

После снятия нагрузки (например, обусловленной выходом прокатываемой полосы из рабочих валков или отключением стана) исчезают уделыме давления и результирующие силы Р, и упругие элементы, преодолевая усилия веса элементов шарнира (сегмента, вкладыша), отжимают сегмент qT цилиндрической расточки лопасти, вновь образуя между ними азор д . Затем, при приложении нагрузки, цикл самоустановки сегментов и передачи иьш удельных давлений повторяется, floieiмо улучшения условий самоустановки сегментов, периодическое раскрытие зазоров д в процессе работы шарнира облегчает поступление смазки на сопряженные цилиндрические поверх- нести сегментов и лопасти.

Предложенная конструкция шарнира обеспечивает повышение его эксплуатационной надежности за счет уменьшения износа элементов, прежде всего вкладьш1ей, обусловленное равномерным распределением удельных давлений на поверхностях этих вкладышей.

Формула изобретения Шарнир универсального шпинделя, преимущественно привода прокатного

.стана, включающий лопасть, вилку, вкладьш, сухарь камень и плоскоцилиндрические выравнивающие сегменты, размещенные между лопастью и вкладьшами, о т л и ч а ю щ и и с я тем, что, с целью повышения долговечности шарнира за счет повьшения эффективности выравнивания удельных давлений на поверхностях вкладьшей, он снабжен ограничителями, закрепленными в лопасти и упругими элементами, преимущественно кольцевыми пружинами, установленными в пазах, выполненных на цилиндрических поверхностях сегментов вдоль их образующих, а на торцовых поверхностях сегментов выполнены бурты, взаимодействующие внутренней поверхностью с ограничителями, причем между ограничителем и буртом образован зазор, величина которого меньше величины предварительной деформации упругих элементов.

Источники информации, Ьринятые во внимание при экспертизе

с. 158, рис. 173.

по заявке № 2524646, кл. В -2 В 35/14, 1977.

АА

ФutZ

SS

Фт,3

тЛ

Авторы

Даты

1981-09-23—Публикация

1980-02-25—Подача