11

Изобретение относится к флотационным реагентам, используемьм в процессе обогащения полезных ископаемых а именно к способу получения гуматно го депрессора, который может быть использован при флотации карбонатно- флюоритсвых руд.

Цель изобретения - повышение деп- рессирующей способности целевого продукта в отношении минералов пустой породы, достигаемая обработкой бурого угля, залитого стократным ,количеством воды, техническим жидким стеклом при массовом отношении к углю 0,32-0,4:1, перемешиванием при 18-2.0°С в течение 2,5-3 ч, фильтрованием смеси и вьоделением гуматно- го депрессора в виде фильтрата.

Для п олучения гуматного реагента используют окисленньй бурый уголь Березовского месторождения Канско- Ачинского массива.

Ниже дана характеристика пробы исходного бурого угля (как сырья) для получения гуматного реагента: Содержание гуминовызс кислот,%68,8

Влажность,%8,2

Содержание активных

кислых групп, моль/г, о.м.

суммарное9,27

карбоксильных 1,05 фенольных 4,8 В предлагаемом способе получения гуматного реагента-депрессора используют техническое жидкое стекло, приготовленное из силикат-глыбы (ГОСТ 13079-811 разваркой автоклавным методом при 200-230°С в течение 2 ч при давлении 2 атм. Силикатный модуль - 2 ,,7.

Характеристика силиката натрия, -растворимого по ГОСТ 13079-81, еле- дующая;

Содержание кремнезема в пересчете на прокаленное в.ещество, %70,8-73,5

Содержание железа и : окиси алюминия в пересчете на прокаленное вещество,,% не более 0,6 -0,48 Содержание окиси кальция в пересчете на прокаленное вещество,% не более0,4-0,25

Содержание серного ангидрида в пересчете

g

о

5

0

Q

g

5

0

5

27. 2

на серу и прокаленное вещество,% не более 0,3-0,15 Содержание окиси натрия в пересчете на прокаленное вещество,% 22,5-27,5 Силикатный модуль 2,6-3,5 Для осуществления способа необходимо иметь: мерный стакан (1000 см) механическую мешалку, термометр, стеклянную в.оронку, фильтровальную бумагу.

В мерньй стакан загружают бурый уголь, крупностью 50 мкм и зкстра- гент - жидкое стекло в определенном массовом соотношении. Затем заливают до 100-кратного объема по отношению к навеске угля. Взятые компоненты перемешивают без подогрева при постоянной температуре (18-20 с) в течение времени, которое определяется максимально возможным выходом гу- миновых веществ в зкстракт.

. По истечении времени перемешивания, реакционную смесь фильтруют, Фильтрат представляет собой коллоидный раствор темно-коричневого цвета, без запаха и является готовым гуматным реагентом-депрессором.. Определяют объем (см ) и вес (г) полученного .реагента, затем отбирают пробу (100 см ) для определения выхода гуминовых кислот. .

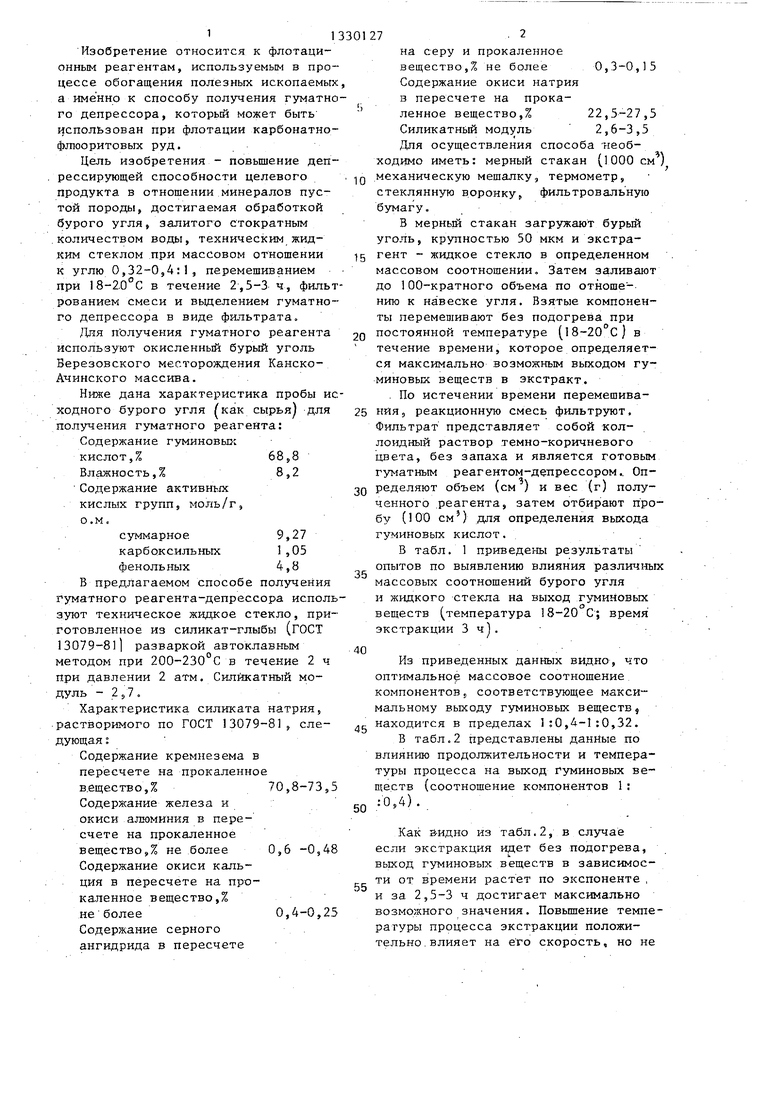

в табл. 1 приведены результаты опытов по выявлению влияния различных массовых соотношений бурого угля и жидкого стекла на выход гуминовых веществ (температура 18-20 С; время экстракции 3ч).

Из приведенных данных видно, что оптимальное массовое соотношение компонентов J соответствующ.ее максимальному выходу гуминовых веществ, находится в 1:0,4-1:0,32.

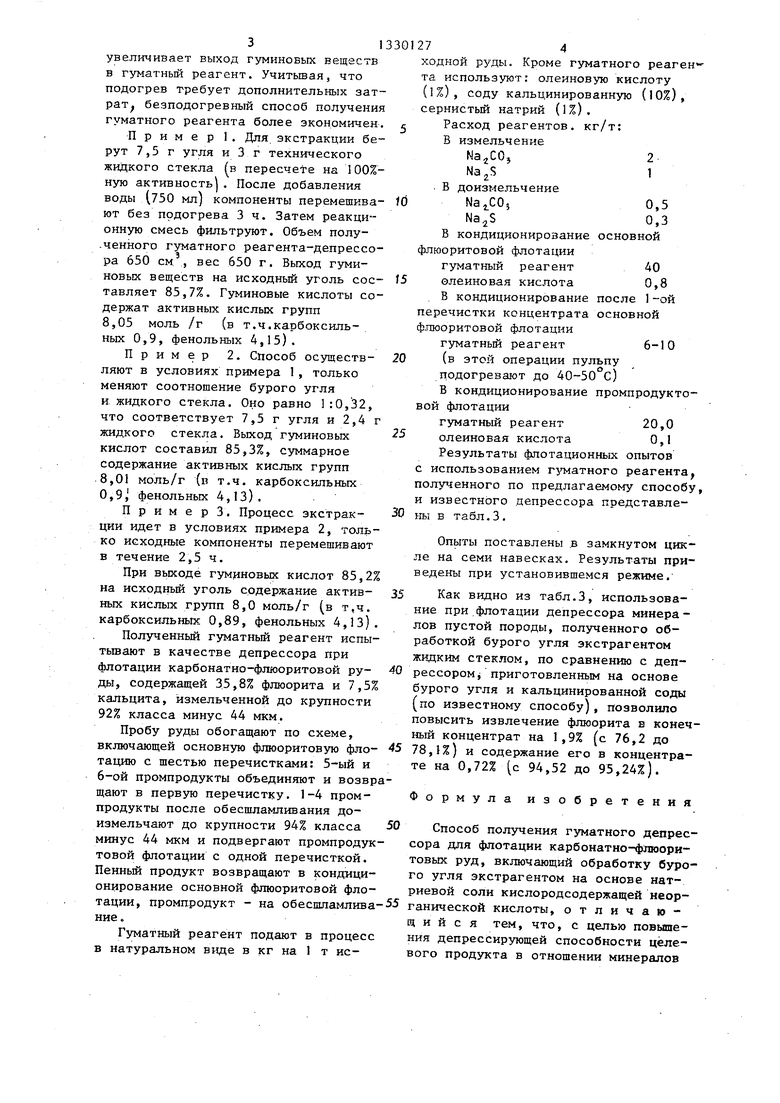

В табл.2 представлены данные по влиянию продолжительности и температуры процесса на выход Гуминовых ве- ще.ств {соотношение компонентов 1 : :0,4).

Как &ИДНО из табл.2, в случае если экстракция идет без подогрева, выход гуминовых веществ в зависимости от времени растет по экспоненте , и за 2,5-3 ч достигает максимально возможного значения. Повьшгение температуры процесса экстракции положительно, влияет на е го скорость, но не

313

увеличивает выход гуминовьгх веществ в гуматньм реагент. Учитьшая, что подогрев требует дополнительных зат рат безподогревный способ получения гуматного реагента более экономичен,

Пример 1. Для. экстракции берут 7,5 г угля и 3 г технического жидкого стекла (в пересчете на 100%- ную активность. После добавления воды (750 мл) компоненты перемешива- ют без подогрева 3 ч. Затем реакционную смесь фильтруют. Объем полу- -ченного гуматного реагента-депрессора 650 см , вес 650 г. Выход гуми- новых веществ на исходный уголь сое- тавляет 85,7%. Гуминовые кислоты содержат активных кислых групп 8,05 моль /г (в т.ч.карбоксильных 0,9, фенольных 4,15).

Пример 2. Способ осуществ- ляют в условиях примера 1, только меняют соотношение бурого угля и жидкого стекла. Оно равно 1:0,32, что соответствует 7,5 г угля и 2,4 г жидкого стекла. Выход гуминовьгх кислот составил 85,3%, суммарное содержание активных кислых групп 8,01 моль/г (в т.ч. карбоксильных 0,9 фенольных 4,13).

П р и м е р 3. Процесс экстрак- ции идет в условиях примера 2, только исходные компоненты перемешивают в течение 2,5 ч.

При выходе гуминовых кислот 85,2% на исходный уголь содержание актив- ных кислых групп 8,0 моль/г (в т,ч. карбоксильных 0,89, фенольных 4,13).

Полученный гуматньй реагент испы- тьшают в качестве депрессора при флотации карбонатно-флюоритовой ру- ды, содержащей 35,8% флюорита и 7,5% кальцита, измельченной до крупности 92% класса минус 44 мкм.

Пробу руды обогащают по схеме, включающей основную флюоритовую фло- тацию с щестью перечистками: 5-ый и 6-ой промпродукты объединяют и возврщают в первую перечистку. 1-4 промпродукты после обесшламливания до- измельчают до крупности 94% класса минус 44 мкм и подвергают промпродук товой флотации с одной перечисткой. Пенный продукт возвращают в кондиционирование основной флюоритовой флотации, промпродукт - на обеспшамлива ние.

Гуматный реагент подают в процесс в натуральном виде в кг на 1 т ис274

ходной руды. Кроме гуматного реаген та используют: олеиновую кислоту (1%), соду кальцинированную (10%), сернистый натрий (1%).

Расход реагентов, кг/т: В измельчение

Na-jCOj2

В доизмельчение

1

0,5

0,3

В кондиционирование основной флюоритовой флотации

гуматный реагент 40 олеиновая кислота 0,8 В кондиционирование после 1-ой перечистки концентрата основной ф.пюоритовой флотации

гуматный реагент 6-10 (в этой операции пульпу подогревают до 40-50 С) В кондиционирование промпродукто- вой флотации

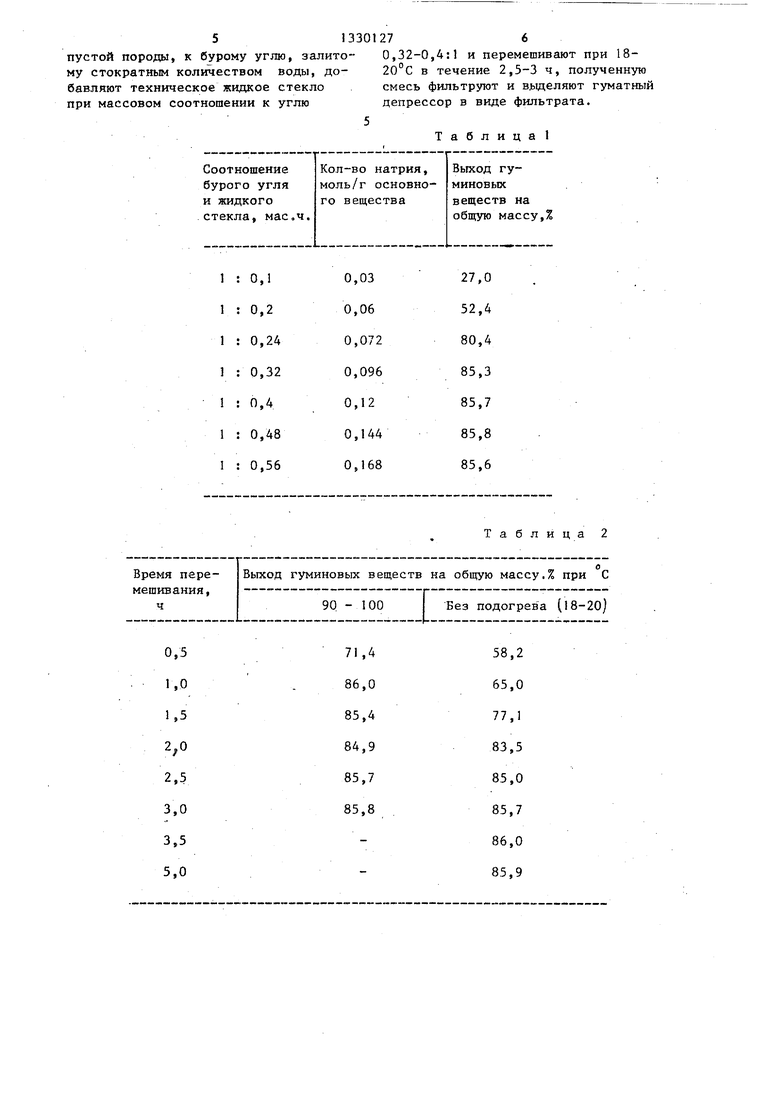

гуматный реагент 20,0 олеиновая кислота 0,1 Результаты флотационных опытов с использованием г матного реагента, полученного по предлагаемому способу и известного депрессора представлены в табл.3.

Опыты поставлены в замкнутом цикле на семи навесках. Результаты приведены при установившемся режиме.

Как видно из табл.3, использование при.флотации депрессора минералов пустой породы, полученного обработкой бурого угля экстрагентом жидким стеклом, по сравнению с депрессором j приготовленным на основе бурого угля и кальцинированной соды (по известному способу), позволило повысить извлечение флюорита в конечный концентрат на 1,9% (с 76,2 до 78,1%) и содержание его в концентрате на 0,72% с 94,52 до 95,24%).

Формула изобретения

Способ получения гуматного депрессора для флотации карбонатно-фпюори- товых руд, включающий обработку бурого угля экстрагентом на основе натриевой соли кислородсодержащей неорганической кислоты, отличающийся тем, что, с цель повышения депрессирующей способности целевого продукта в отношении минералов

513301276

пустой породы, к бурому углю, залито- 0,32-0,4:1 и перемешивают при 18- му стократным количеством воды, до- 20°С в течение 2,5-3 ч, полученную бавляют техническое жидкое стекло смесь фильтруит и вьщеляют гуматный при массовом соотношении к углю депрессор в виде фильтрата.

5

Таблица 1

Флюоритовый

концентрат29,75

Хвосты70,25

Руда100,0

Флюоритовый

концентрат .28,97

Хвосты7, 03

Руда100,0

Составитель Н.Капитанова Редактор Н.Киштулинец Техред В.КадарКорректор Г.Решетник

Заказ 3537/25 Тираж 371

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москйа, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул. Проектная, А,.

ТаблицаЗ

0,97 10,5 7,42

1,75 78,1 3,9 21,9 96,1 100,0 100,0

94,52 1,317 2,03 76,2 5,0 12,05 10,20 - 23,8 95 ,.0 35,94 7,63 - 100,0 100,0

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ флотации флюоритсодержащих карбонатных руд | 1987 |

|

SU1530261A1 |

| Способ флотации карбонатно-флюоритовых руд | 2023 |

|

RU2826138C1 |

| СПОСОБ ФЛОТАЦИИ ФЛЮОРИТСОДЕРЖАЩИХ НЕСУЛЬФИДНЫХ РУД | 1993 |

|

RU2042432C1 |

| Способ обогащения карбонатных флюоритовых руд | 1987 |

|

SU1458010A1 |

| Способ обогащения флюоритовых руд | 1982 |

|

SU1090446A1 |

| СПОСОБ ФЛОТАЦИИ ФЛЮОРИТОВЫХ РУД | 2014 |

|

RU2564550C1 |

| СПОСОБ ОБОГАЩЕНИЯ КАРБОНАТНО-ФЛЮОРИТОВЫХ РУД | 2017 |

|

RU2646268C1 |

| Способ флотационного обогащения карбонатсодержащих флюоритовых руд | 1989 |

|

SU1715432A1 |

| СПОСОБ ФЛОТАЦИИ КАЛЬЦИТО-ФЛЮОРИТОВЫХ РУД | 2001 |

|

RU2192314C1 |

| Способ флотации флюорита из кальцитсодержащих руд в слабощелочной среде | 1982 |

|

SU1058622A1 |

Изобретение касается флотационных реагентов, в частности получе(гдп). коння гуматного депрессора торый применяется для флотации кар- бонатно-флюоритовых руд. Повьшение депрессирующей способности ГДП в отношении минералов пустой породы достигается использованием другого экст- рагента в других условиях. Получение ГДП ведут обработкой бурого угля стократным количеством воды и техническим жидким стеклом при его массовом соотношении с углем (0,32- 0,4):1. Затем массу перемешивают при 18-20-С в течение 2,5-3 ч, фильтруют и вьщеляют ГДП в виде фильтрата. ГДП при флотации карбонатно-флюори- товых руд позволяет по сравнению с известным депрессором повысить извлечение флюорита в конечный концентрат на 1,9% и содержание его в концентрате на 0,72%. 3 табл. Ш сл СА DO

| Умаров Т.Ж, Победоносцева О.И | |||

| и др | |||

| Исследование свойств углеще- лочных реагентов из некоторых уг- | |||

| лей | |||

| - Химия твердого топлива, 1981, № 6, с.72-77. |

Авторы

Даты

1987-08-15—Публикация

1985-12-03—Подача