Изобретение относится к металлургии, а именно к конструкциям устройств для продувки жидкого металла.

Целью изобретения является снижение расхода охладителя.

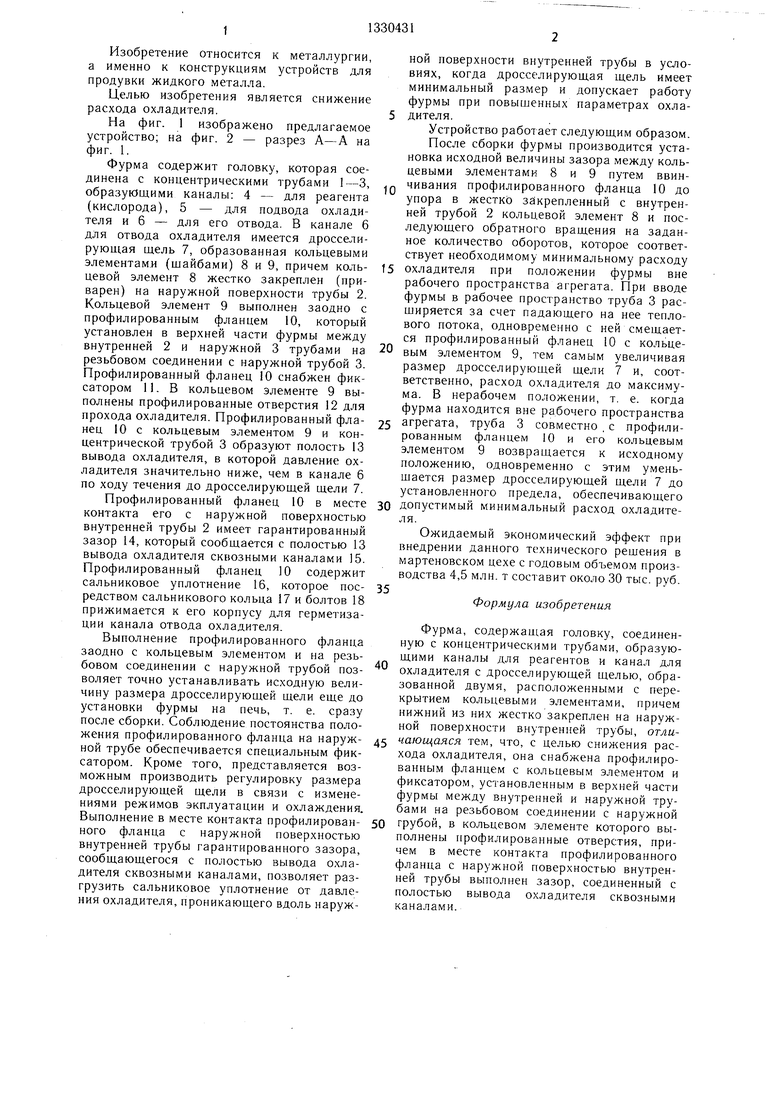

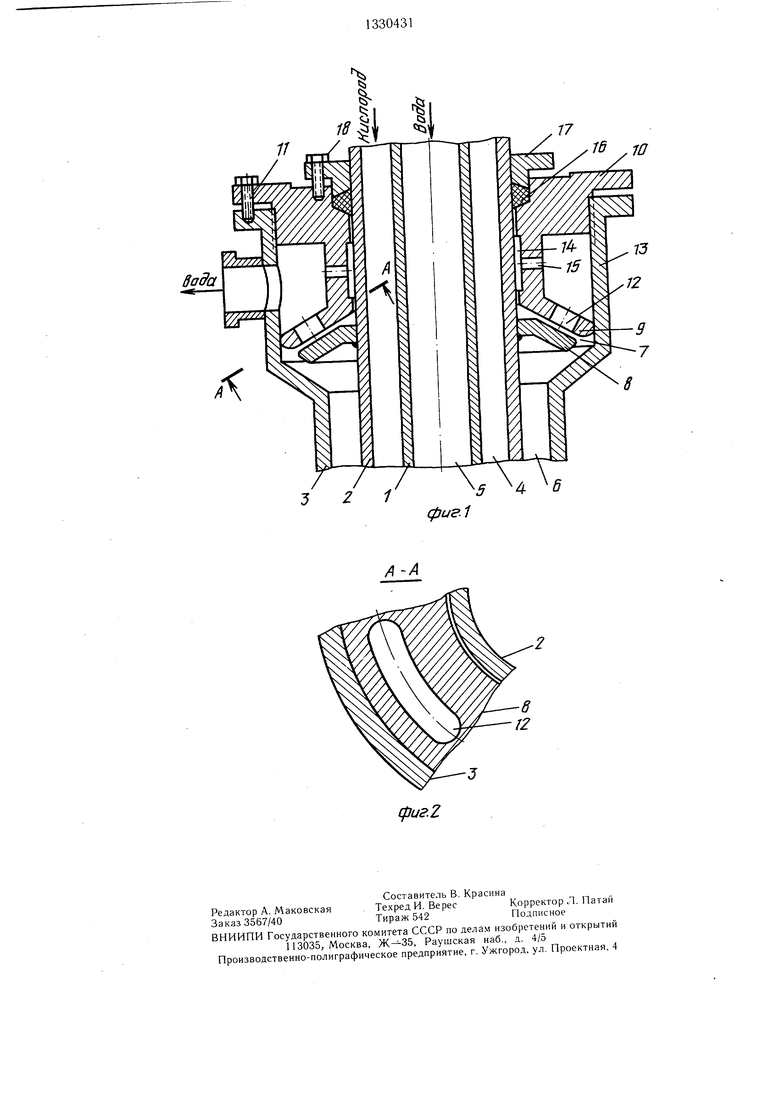

На фиг. 1 изображено предлагаемое устройство; на фиг. 2 - разрез А-А на фиг. 1.

Фурма содержит головку, которая соединена с концентрическими трубами 1-3, образующими каналы: 4 - для реагента (кислорода), 5 - для подвода охладителя и 6 - для его отвода. В канале 6 для отвода охладителя имеется дросселирующая щель 7, образованная кольцевыми элементами (шайбами) 8 и 9, причем кольцевой элемент 8 жестко закреплен (приварен) на наружной поверхности трубы 2. Кольцевой элемент 9 выполнен заодно с профилированным фланцем 10, который установлен в верхней части фурмы между внутренней 2 и наружной 3 трубами на резьбовом соединении с наружной трубой 3. Профилированный фланец 10 снабжен фиксатором 11. В кольцевом элементе 9 выполнены профилированные отверстия 12 для прохода охладителя. Профилированный фланец 10 с кольцевым элементом 9 и концентрической трубой 3 образуют полость 13 вывода охладителя, в которой давление охладителя значительно ниже, чем в канале б по ходу течения до дросселирующей щели 7. Профилированный фланец 10 в месте контакта его с наружной поверхностью внутренней трубы 2 имеет гарантированный зазор 14, который сообщается с полостью 13 вывода охладителя сквозными каналами 15. Профилированный фланец 10 содержит сальниковое уплотнение 16, которое посредством сальникового кольца 17 и болтов 18 прижимается к его корпусу для герметизации канала отвода охладителя.

Выполнение профилированного фланца заодно с кольцевым элементом и на резьбовом соединении с наружной трубой позволяет точно устанавливать исходную величину размера дросселирующей щели еще до установки фурмы на печь, т. е. сразу после сборки. Соблюдение постоянства положения профилированного фланца на наружной трубе обеспечивается специальным фиксатором. Кроме того, представляется возможным производить регулировку размера дросселирующей щели в связи с изменениями режимов экплуатации и охлаждения. Выполнение в месте контакта профилированного фланца с наружной поверхностью внутренней трубы гарантированного зазора, сообщающегося с полостью вывода охладителя сквозными каналами, позволяет разгрузить сальниковое уплотнение от давления охладителя, проникающего вдоль наружной поверхности внутренней трубы в условиях, когда дросселирующая щель имеет минимальный размер и допускает работу фурмы при повыщенных параметрах охладителя.

Устройство работает следующим образом. После сборки фурмы производится установка исходной величины зазора между кольцевыми элементами 8 и 9 путем ввинQ чивания профилированного фланца 10 до упора в жестко закрепленный с внутренней трубой 2 кольцевой элемент 8 и последующего обратного вращения на заданное количество оборотов, которое соответствует необходимому минимальному расходу

5 охладителя при положении фурмы вне рабочего пространства агрегата. При вводе фурмы в рабочее пространство труба 3 рас- щиряется за счет падающего на нее теплового потока, одновременно с ней смещается профилированный фланец 10 с кольце0 вым элементом 9, тем самым увеличивая размер дросселирующей щели 7 и, соответственно, расход охладителя до максимума. В нерабочем положении, т. е. когда фурма находится вне рабочего пространства

5 агрегата, труба 3 совместно . с профилированным фланцем 10 и его кольцевым элементом 9 возвращается к исходному положению, одновременно с этим умень- щается размер дросселирующей щели 7 до установленного предела, обеспечивающего

0 допустимый минимальный расход охладителя.

Ожидаемый экономический эффект при внедрении данного технического решения в мартеновском цехе с годовым объемом производства 4,5 млн. т составит около 30 тыс. руб.

35

Формула изобретения

Фурма, содержащая головку, соединенную с концентрическими трубами, образующими каналы для реагентов и канал для

охладителя с дросселирующей щелью, образованной двумя, расположенными с перекрытием кольцевыми элементами, причем нижний из них жестко закреплен на наружной поверхности внутренней трубы, отли5 чающаяся тем, что, с целью снижения расхода охладителя, она снабжена профилированным фланцем с кольцевым элементом и фиксатором, установленным в верхней части фурмы между внутренней и наружной трубами на резьбовом соединении с наружной

0 грубой, в кольцевом элементе которого выполнены профилированные отверстия, причем в месте контакта профилированного фланца с наружной поверхностью внутренней трубы выполнен зазор, соединенный с полостью вывода охладителя сквозными каналами.

л

фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Фурма для донной продувкиМЕТАллА | 1979 |

|

SU808540A1 |

| КИСЛОРОДНАЯ ФУРМА | 1991 |

|

RU2054048C1 |

| ДУТЬЕВАЯ ФУРМА ДОМЕННОЙ ПЕЧИ | 2002 |

|

RU2222602C1 |

| Устройство для продувки металла | 1976 |

|

SU611937A1 |

| Фурма | 1983 |

|

SU1089142A1 |

| Топливокислородная фурма | 1986 |

|

SU1404529A1 |

| Фурма для донной продувки металла | 1982 |

|

SU1067054A1 |

| ФУРМА ДЛЯ ДОЖИГАНИЯ ГОРЮЧИХ ГАЗОВ В ПОЛОСТИ СТАЛЕПЛАВИЛЬНЫХ АГРЕГАТОВ | 1995 |

|

RU2084541C1 |

| ФУРМА ДОМЕННОЙ ПЕЧИ | 2022 |

|

RU2803301C1 |

| Топливо-кимлородная фурма | 1974 |

|

SU552035A3 |

Изобретение относится к области черной металлургии, конкретнее к конструкциям устройств для продувки жидкого металла в сталеплавильных агрегатах, и может быть использовано для ввода газообразных реагентов в сталеплавильную ванну. Цель изобретения - снижение расхода охладителя путем изменения зазора между кольцевыми элементами. Фурма снабжена профилированным фланцем с кольцевым элементом и фиксатором, установленным в верхней части фурмы между внутренней и наружной трубами на резьбовом соединении с наружной трубой, в кольцевом элементе которого выполнены профилированные отверстия, причем в месте контакта профилированного фланца с наружной поверхностью внутренней трубы выполнен гарантированный зазор, сообщающийся с полостью вывода охладителя сквозными каналами. 2 ил. оо со 4 ОО

фиг.г

| Устройство для продувки жидкого металла в подовом сталеплавильном агрегате | 1981 |

|

SU1036756A2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Фурма | 1973 |

|

SU480468A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-08-15—Публикация

1986-01-17—Подача