Изобретение относится к области ме-i таллургии и может быть использовано в сталеплавильном производстве. Известны устройства для продувки металла снизу кислородом, струя кислорода которых окружена кольцевыми ;защитными струями газа или жидкости ll Наиболее близкой по технической сущности и достигаемому результату является фурма для донной продувки металла содержащая концентрячно расположенные трубы, образующие тракты для подачи кислорода, топлива и защитного газа 2 Недостатком такой конструкции продувочного устройства является довольно быстрой из строя из-за разрушения со стороны истечения струи. Кроме того, такая фурма не позволяет осу дест- влят продувку металла однородным топ- ливно-кислородным факелом горения из-за плохого смешения кислорода с топливом, так как потоки того и другого внедряются в металл большей частью раздельно. Цель изобретения - повышение стойкости фурмы и эффективности продувки. Поставленная цель достигается тем, что фурма снабжена дополнительными двумя трубами, концентрично расположенными между наружной трубой и трубой для подачи топлива, и образующими тракты для подвода и отвода охладителя, головкой , расположенной с зазором к наружной трубе и имеющей центральное цилиндрическое сопло, сообщенное с трактами подачи кислорода и топлива, при этом в конце тракта подачи охладителя расположена перемычка с отверстиями или конусно-кольцевой щелью, оси или образующие которых направлены под острым углом к внешней поверхности стенки сопла, а площадь поперечного сечения щели или всех отверстий меньше площади поперечного сечения тракта отвода охладителя в 10-30 раз. Фурма может быть снабжена второй перемычкой, расположенной в начале тракта для подвода охладителя.

Кроме того, фурма снабжена муфтой, жестко закрепленной на груба, разделяющей тракты для подвода топлива и охла дителя и сообщающейся посредством резьбового соединения с трубой, разделяющей тракты подвода и отвода охладителя.

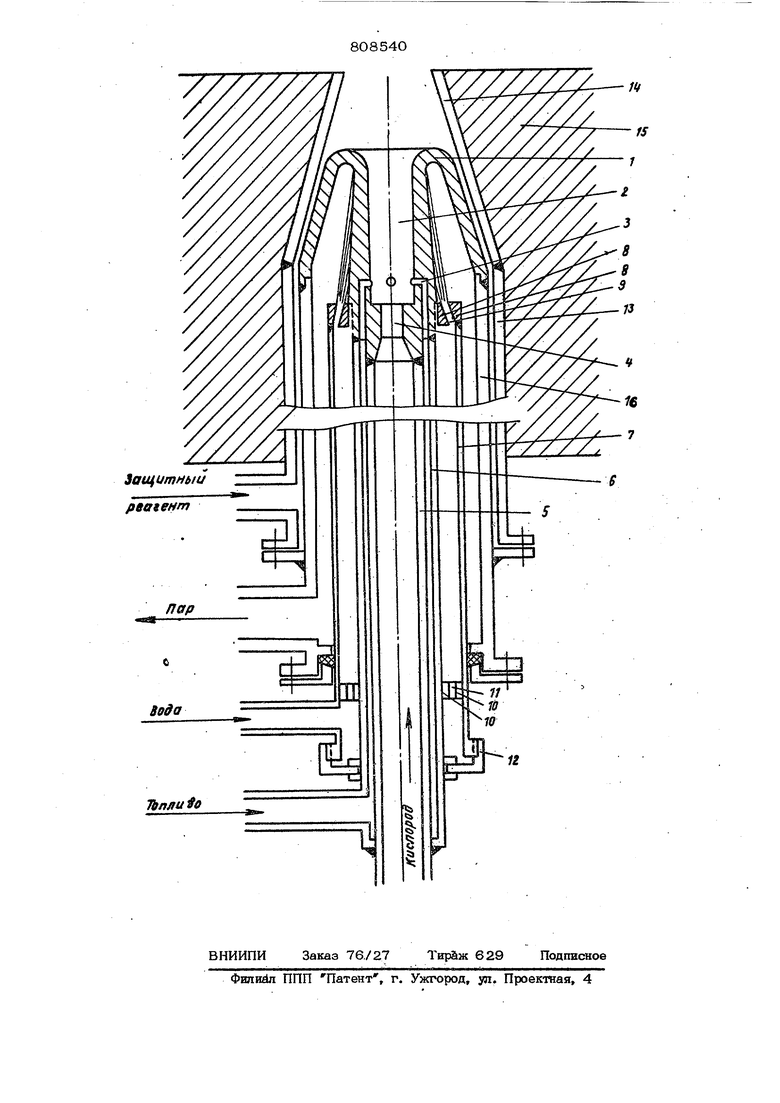

На чертеже .изображена предлагаемая фурма, продольный разрез.

Фурма состоит из головки 1, в которой по оси расположено цилиндрическое продувочное сопло 2. В головке имеются также топливные каналы 3,. по которым в сопло 2 подается топливо. Сопло 2 соединено осевым каналом 4 с трубой 5 для подачи кислорода. Труба 6 служит для подачи к каналам 3 топлива. Труба 7 (напорная) служит для подачи воды на охлаждение головки 1. Конец трубы 7 снабжен перемычкой 8 (перегородкой), которая перекрывает межтрубное пространство, образованное трубами б и 7. Перемычка 8 выполнена в виде кольца и содержит ряд цилиндрических отверстий 9, которые направлены под острым углом к наружной стороне стенки продувочного сопла 2. Место цилиндрических отверстий 9 перемычка 8 может иметь конуснокольцевую щель. С противоположного конца (в хвостовой части фурмы) меж- трубная полость для воды содержит перемычку 10 с отверстиями 11, аналогичную перемычке 8. Отличие заключается лишь в том, что ось отверстий 11 (цилиндрических или в виде кольцевой щела) направлена параллельно оси фурмы, а их площадь поперечного сечения, с целью созДания подпора воды перед отверстиями 9, несколько больше (например на 5- 1О%) площади поперечного сечения отверстия 9,

В случае применения кольцевой перемычки 8 из двух колец, которые образуют отверстие 9 в виде конусно-колъцевЪй щели, напорную трубу7 в ее хвостовой части снабжают резьбовой муфтой 12 с сальниковыми уплотнениями. С помощью этой муфты напорную трубу 7 вместе с наружным кольцом перемычки 8 можно перемещать вдоль оси фурмы и этим изменять площадь поперечного сечения щели 9.

Фурма вставлена в защитную трубу 13 с зазором, по которому подается защитный реагент. Защитная труба 13, оканчивающаяся конической частью 14, вмровывается в футеровку 15 плавильной ванны. Зазор между фурмой и защитной трубой 13 выбирается примерно таким же, как и в прототипе.

Устройство работает следующим образом.

После монтажа устройства по месту начинают подавать воду в напорную трубу 7, которая пройдя отверстие 11, а затем отверстие 9 / разбрызгивается на наружную сторону стенки продувочного сопла 2, после чего, омыв и всю осталь- . ную охлаждаемую поверхность головки 1, поступает в межтрубное пространство (между трубами 7 и 16) и через пароотводящий патрубок уходит из фурмы наружу. В этот период охлаждение фурмы осуществляется в режиме обычного водякого охлаждения. Одновременно с подачейводы подают защитный реагент в зазор между фурмой и защитной трубой 13,

По мере разогрева плавильной ванны до максимума, а, следовательно, померз нагрева поверхности головки 1 фурмы, охлаждение ее переходит в режим испарительного. Это происходит потому, что в этот период количество подаваемой через отверстия 9 воды выбирается таким, чтобы она, пройдя охлаждаемую полость головки 1, полностью испарилась, образовав, по крайней мере, влажный пар. Подача воды на охлаждаемую поверхность в виде струй позволяет осуществлять охлаждение в па- роиспарительном режиме, во-вторых, при режиме циркуляции воды, близком к теоретическому (1 кг воды / 1 кг пара) и, во-вторых, при чрезвычайно высоких тепловых нагрузках, так как метод струйной подачи воды практически исключает ее пленочное кипение.

Можно считать, что давление воды перец напорной трубой предпочтительно иметь в тех же пределах, что и при водяном охлаждении обычных продувочных фурм. Исходя из этого давления и выбирают площадь отверстий 9 и 11 соответственно. Оптимальный режим испарительного охлаждения фурмы на время ее работы {при колебании теплового напряжения на наружной поверхности головки фурмы) может регулироваться вручную или с помощью автоматики путем изменения давления воды перед трубой 7 в зависимости от температуры пара, замеряемой на выходе из наружной трубы 16 в отводящем патрубке или же в самой трубе &.

Испарительный режим охлаждения требует в 40-60 раз меньше воды, чем при обычном водяном охлаждении, то позволя- ет рентабельно применять химически очищенную Hj деаэрированную воду. А это приводит к устранению образования накипи и уменьшает коррозию внутренней поверхносги стенок фурмы, что, в конечном счете, позволяет значительно увеличить срок службы фурмы в сравнении с обычной водооклажцаемой (примерно в 3раз), учитывая, кроме того, Широковавестный факт, что воаоохла1асдаемые дета ли по сравнению с газоокпаждаемыми имеют большую стойкость, можно ожидат что стойкость предлагаемого УСТООЙСТНЯ в сравнении с известным будет в 2-3 раза больше. Фурма позволяет вести продувку расп лава не только раздельными струями ТЕйс лорода и топлива, но и однородным топливно-кислородным факелом горения при возможности изменения в фурме соотношения топливо-кислород в широких пре- делак, что значительно расширяет металлургические возможности нижней продувки. Формула изобретения 1. Фурма для донной продувкц металла, содержащая концентрично расположенные трубы, образующие тракты цля подач кислорода, топлива и защитной среды, отличающаяся тем, что, с цепью повышения стойкости (}урмы и эффективности продувки, фурма снабжена дополнительными двумя трубами, концент рично расположенными между наружной трубой и трубой цля подачи топлива, и образующими тракты для подвода и отвода охладителя, головкой, расположенной с зазором к наружной трубе, и с имеющей центральное цилиндрическое сопло, сообщенное с трактами подачи кислорода и топлива, при этом.в конце тракта подачи охладителя расположена перемычка с отверстиями или конусно-кольцевой щелью, оси или образующие которых направлены под острым углом к внешней поверхности стенки сопла, а площадь поперечного сечения щели или всех отверстий меньше площади поперечного сечения тракта отвода охладителя в 1О-ЗО раз. 2.Фурма по п. 1, отличающаяся тем, что она снабжена второй перемычкой, расположенной в начале тракта для подвода охладителя. 3.Фурма по п. 1, отличающаяся тем, что она снабжена муфтой, жестко закрепленной на трубе, разделяющей тракты для подвода топлива и охладителя и связанной посредством резьбового соединения с трубой, разделяющей тракты подвода и отвода охладителя. Источники информации, принятые во внимание при экспертизе 1.Патент СССР № 576054, кл. С 21 С 5/48, 1973. 2.Авторское свидетельство ЧССР № 16313Р, кл. 18в 5/48, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Газо-кислородная фурма для продувки расплавов | 1980 |

|

SU899661A1 |

| Кислородная фурма с центральным подводом охладителя | 1989 |

|

SU1678848A1 |

| Фурма | 1983 |

|

SU1127909A1 |

| Кислородная фурма | 1988 |

|

SU1557173A1 |

| Фурма для нагрева шихты и продувки металла | 1983 |

|

SU1127908A1 |

| Фурма для продувки металла | 1981 |

|

SU1006501A1 |

| Кислородная фурма | 1981 |

|

SU1002365A1 |

| ФУРМА ДЛЯ ПРОДУВКИ РАСПЛАВА МЕТАЛЛА | 2000 |

|

RU2181384C1 |

| Погружаемая фурма для продувки металла | 1980 |

|

SU945182A1 |

| Фурма для продувки расплава | 1988 |

|

SU1650710A1 |

Авторы

Даты

1981-02-28—Публикация

1979-05-31—Подача