Изобретение относится к металлургии, в частности к разработке составов чугуна для изготовления изложниц роторов металлоформ при производстве чугунных труб.

.,Цель изобретения - улучшение жид- котекучести чугуна, повышение эксплуатационной стойкости и снижение себестоимости.

Целесообразность дополнительного введения в состав чугуна предлагаемы элементов обосновывается следующим.

Уменьшение содержания Ti и Zr в .чугуне предлагаемого состава обуслов лено необходимостью измельчения комплексных карбонитридов, содержащих, помимо Ti и Zr, алюминий и ванадий. Повышенное содержание Ti и Zr (более 0,09% каждого) приводит к образованию укрупненных выделений неметаллических включений, ослабляюпсих металлическую основу чугуна и снижающих его прочностные свойства.

Введение Ti и Zr в количестве, обеспечивающем получение остаточного содержания этих элементов в чугуне менее 0,05% является малоэффективным В данном случае указанные элементы практически полностью растворяются в альфа-железе и не участвуют в образовании карбонитридов. В соответствии с изложенным граничные пределы концентрации Ti и Zr выбраны равными 0,05-0,09%.

Алюминий (0,05-0,15) и ванадий (0,2-0,4%), образуя комплексные кар- бонитриды, имеющие.высокую температуру плавления, равномерно распределенные в металлической массе, повьшают термостойкость чугуна и, как следствие, - эксплуатационную стойкость изложниц. При содержании алюминия и :ранадия ниже 0,05 и 0,2% соответст- венно их влияние на образование карбонитридов незначительно, так как А1 полностью расходуется на раскисление чугуна, а V - на легирование перлитной матрицы. Увеличение содержания А1 более приводит к образованию в отливках подкорковых газовых: раковин (ситовидной пористости). Повышение концентрации V более 0,4% приводит к ухудшению обрабатываемости из-за увеличения количества карбидов в металлической основе, что недопустимо, так как внутренняя поверхность изложниц подвергается об- .работке на токарных станках. Допол

О

0

5

0

5

нительный ввод в состав предлагаемого чугуна А1 и V уменьшает интервал первичной кристаллизации чугуна и увеличивает продолжительность процесса эвтектической кристаллизации, что обуславливает более длительное пребывание сплава в подвижном состоянии, т.е. улучшает жидкотекучесть.

Содержание азота менее 0,05% недостаточно для образования в металлической матрице карбонитридов Ti, Zr, V и Al. При содержании азота в чугуне более 0,10% в поверхностных слоях отливок наблюдается образование ситовидной пористости. Содержание азота в чугуне 0,06-0,10% служит для стабилизации матрицы за счёт имеющихся в расплаве циркония, титана, алюминия и ванадия, которые являются нит- ридообразующими элементами. Наличие комплексных карбонитридов указанных элементов способствует повышению термостойкости чугуна, а следовательно, и эксплуатационной стойкости изложниц.

Плавку чугуна проводят в вагранке с кислой футеровкой. Цирконий и алюминий вводят в шихту в виде лигатуры ЦрСА титан - в виде ферротитана,ванадий - в виде феррованадия и азот в виде азотированного ферромарганца. Расход указанных ферросплавов выбирают с учетом следующих коэффициентов усвое- g ния,%: Са 30-50; цирконий 60-75; титан 60-80; ванадий 75-85; азот 20-30.

Температура чугуна при выпуске 1350-1370 С.

Чугун выпускают в ковш, на дно которого присаживают молотый силико- кальций для ввода Са в состав чугуна. После выдержки 2-3 мин чугун разливают в металлические формы. Температура заливки 1 260-1320 С , Полученные заго0

тонки изложниц охлаждают. Отливку изложниц осуществляют из чугуна известного и предлагаемого составов. Опытные партии изложниц испытывают путем заливки в их внутреннюю полость чугуна, выплавленного з вагранке. Термостойкость оценивают по числу наливов жидкого металла до появления трещины или сетки разгара, которые заполняются чугуном и делают невозможным извлечение трубы, и, как следствие, последующую эксплуатацию изложниц.

Уменьшение в составе чугуна дорогостоящих компонентов титана и циркония и замена дорогостоящего ниобия

не более дешевый (более чем в 3 раза) ванадий, способствует снижению себестоимости отливок. Полученная экономия превышает затраты на дополнительный ввод в состав предлагаемого чугуна алюминия и ванадия. Чугун предлагаемого состава с уменьшенным содержанием титана и циркония, дополнительным вводом алю- |МИния и ванадия и выводом из его состава ниобия имеет более высокий уровень жпдкотекучести, необходимой для получения качественных заготовок изложниц длиной до 2,5 м центробежным способом ,литья.

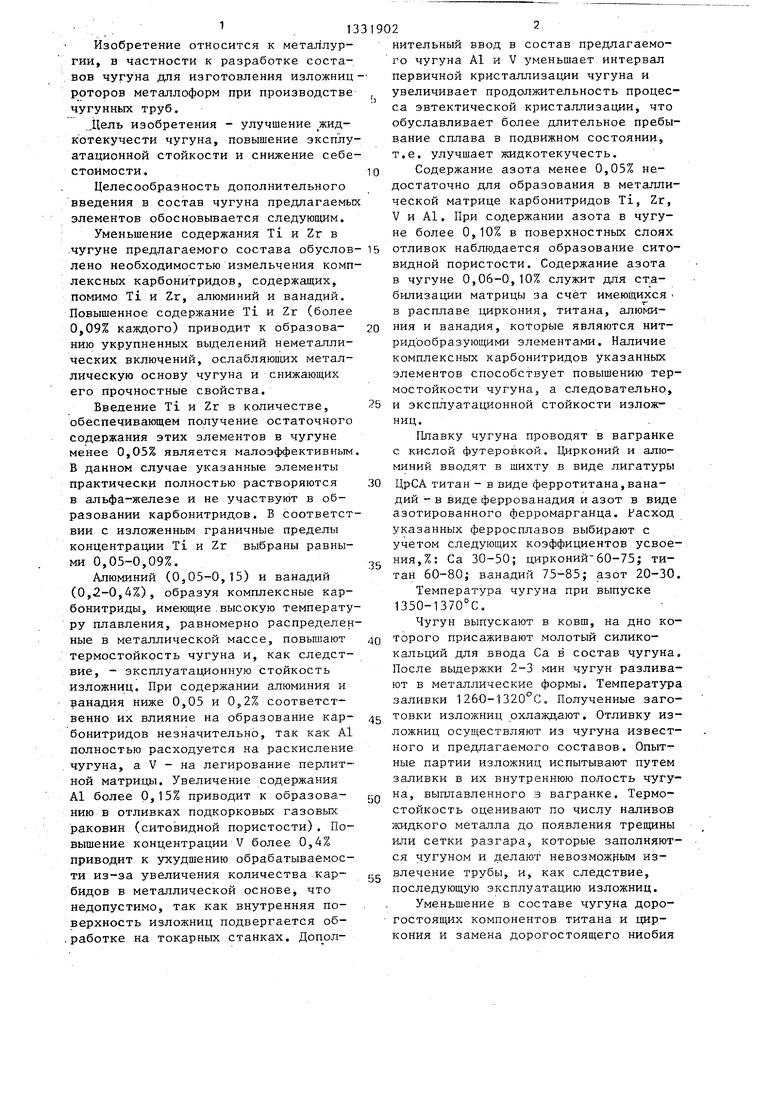

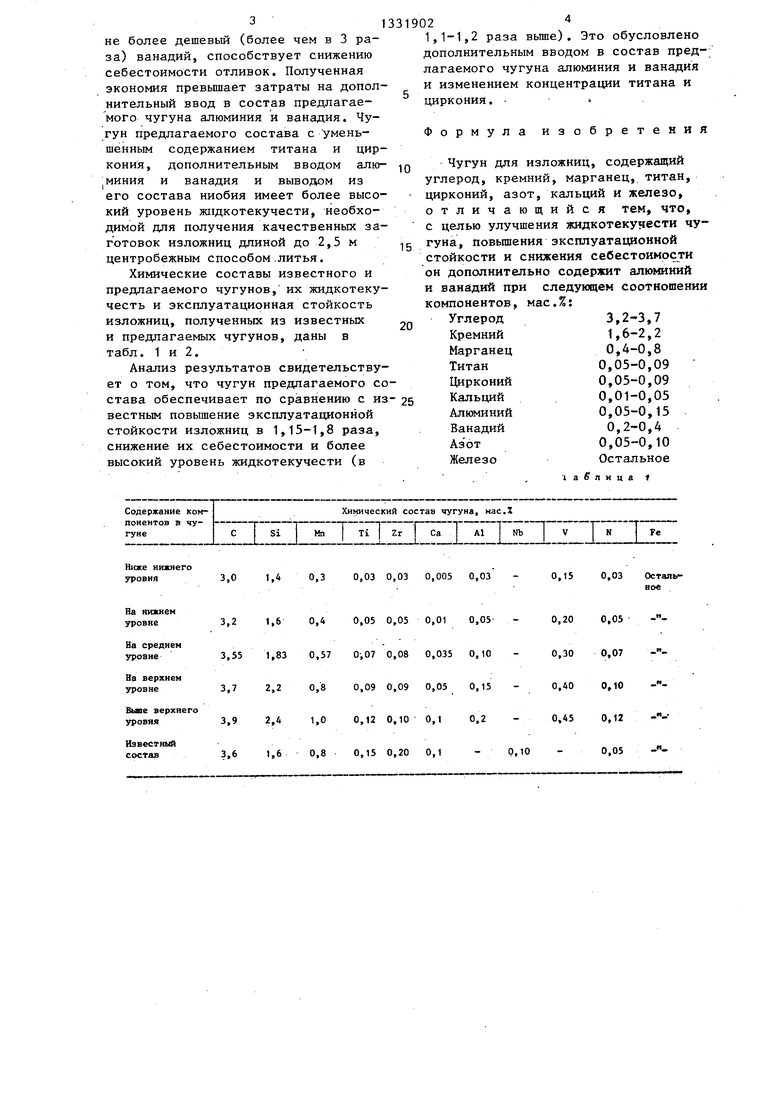

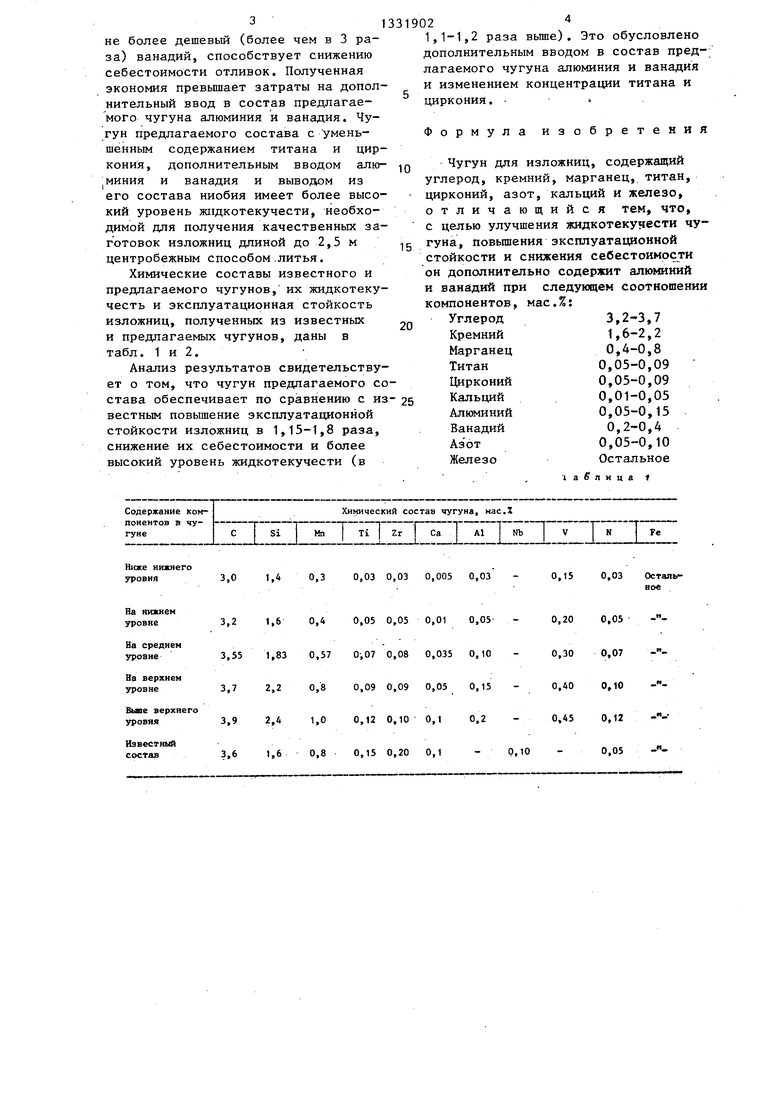

Химические составы известного и предлагаемого чугунов, их жидкотеку- честь и эксплуатационная стойкость изложниц, полученных из известных и предлагаемых чугунов, даны в табл. 1 и 2.

Анализ результатов свидетельствует о том, что чугун предлагаемого состава обеспечивает по сравнению с из вестным повышение эксплуатационной стойкости изложниц в 1,15-1,8 раза, снижение их себестоимости и более высокий уровень жидкотекучести (в

Содержание компонентов в чугуне

Химический состав чугуна, мае.

С Si На I Ti I Zr Са Al Nb | V 1 N

о

го 3,9

3,0 1,40,30,030,030,0050,03

3,2 1,60,40,050,050,010,05

3,55 1,830,570,070,080,0350,10

3,7 2,20,80,090,090,050,15

2,41,00,120,100,10,2

3,6 1,60,80,150,200,1

10

15

1,1-1,2 раза Bbmie). Это обусловлено дополнительным вводом в состав пред-; лагаемого чугуна алюминия и ванадия и изменением концентрации титана и циркония.

Формула изобретения

Чугун для изложниц, содержащий углерод, кремний, марганец, титан, цирконий, азот, кальций и железо, отличающийся тем, что, с целью улучшения жидкотекунести чугуна, повьппения эксплуатационной стойкости и снижения себестоимости он дополнительно содержит алюминий и ванадий при следующем соотношении компонентов, мас.%:

5

0

Углерод

Кремний

Марганец

Титан

Цирконий

Кальций

Ванадий

Аз от

Железо

3,2-3.7

1,6-2,2

0,4-0,8

0,05-0,09

0,05-0,09

0,01-0,05

0,05-0,15

0,2-0,4 0,05-0,10 Остальное

1 а о л и ц а

Fe

0,15 0,03 Осталь- вое

0,05

0,07

0,10

0,12

Р. 10

0,05

-

Ниже нижнего

Эксплуатационная стойкость изложниц определялась по числу чугуна до выхода изложницы из строя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1986 |

|

SU1341235A1 |

| Чугун для металлоформ | 1987 |

|

SU1444387A1 |

| Чугун для изготовления кокилей | 1990 |

|

SU1723183A1 |

| Чугун | 1985 |

|

SU1439145A1 |

| Износостойкий чугун | 1986 |

|

SU1411351A1 |

| КОРРОЗИОННОСТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 2008 |

|

RU2375492C1 |

| ЧУГУН | 2002 |

|

RU2224813C2 |

| Сплав для производства чугуна и способ его получения | 1989 |

|

SU1745774A1 |

| Износостойкий чугун | 1989 |

|

SU1686023A1 |

| Алюминиевый сплав | 2022 |

|

RU2779264C1 |

Изобретение относится к металлургии и может быть использовано при производстве чугунных изложниц для изготовления труб центробежным методом литья. Цель - улучшение жидкоте- кучести чугуна, повышение эксплуатационной стойкости изложниц и снижение их себестоимости. Чугун содержит, мас.%: углерод 3,2-3,7; кремний 1,6- 2,2; марганец 0,4-0,8; титан 0,05 - 0,09; цирконий 0,05-0,09; кальций 0,01-0,05; алюминий 0,05-0,15, ванадий 0,2-0,4, азот 0,05-0,1, железо - остальное. Введение в состав чугуна алюминия и ванадия обеспечивает повышение жидкотекучести в 1,2-1,4 раза и эксплуатационной стойкости изложниц в 1,15-1,8 раза. 2 табл.

Авторы

Даты

1987-08-23—Публикация

1986-03-07—Подача