Изобретение относится к металлургии, в частности к разработке составов чугуна для отливок кокилей, изложниц и других металлических форм.

Цель изобретения - снижение склонности к трещинообразованию и повышение термостойкости.

Пример. Предлагаемый чугун выплавляют в индукционных печах из шихты, содержащей литейные чугуны ЛКЗ, ЛК4, ЛК5; предельные чугуныj стальной лом № 1, 1А; чугунный лом № 1, 17А, медь сурьму Су1Э; Су 2; ферромарганец ФМн1; ФМн1,6; флюсовый известняк 48-72-77; силикокальций СК25 и СКЗО, никель, ферроцерий и другие ферросплавы. Ферроцерий, феррохром, оксисульфиды циркония вводят в раздаточные ковши при выпуске чугуна из печи. Расчет необходимого количества модификаторов в комплексной присадке производят с учетом угара, %: церий 24, кальций 16; хром и оксисульфиды циркония 10. Модифицирующая смесь, измельченная до фракции менее 15 мм, подогревается в изложницах газовой горелкой до 150 - 200°С и вводится в ковши, наполненные на 1/3 объема чугуна. После введения микродобавок ковш дополняется расплавом и направляется на разливку по литейным формам. Для предупреждения повышенного угара микродобавок и получения стабильных свойств в отливках разливку производят не позднее 10 мин после введения модифицирующей CMecif.

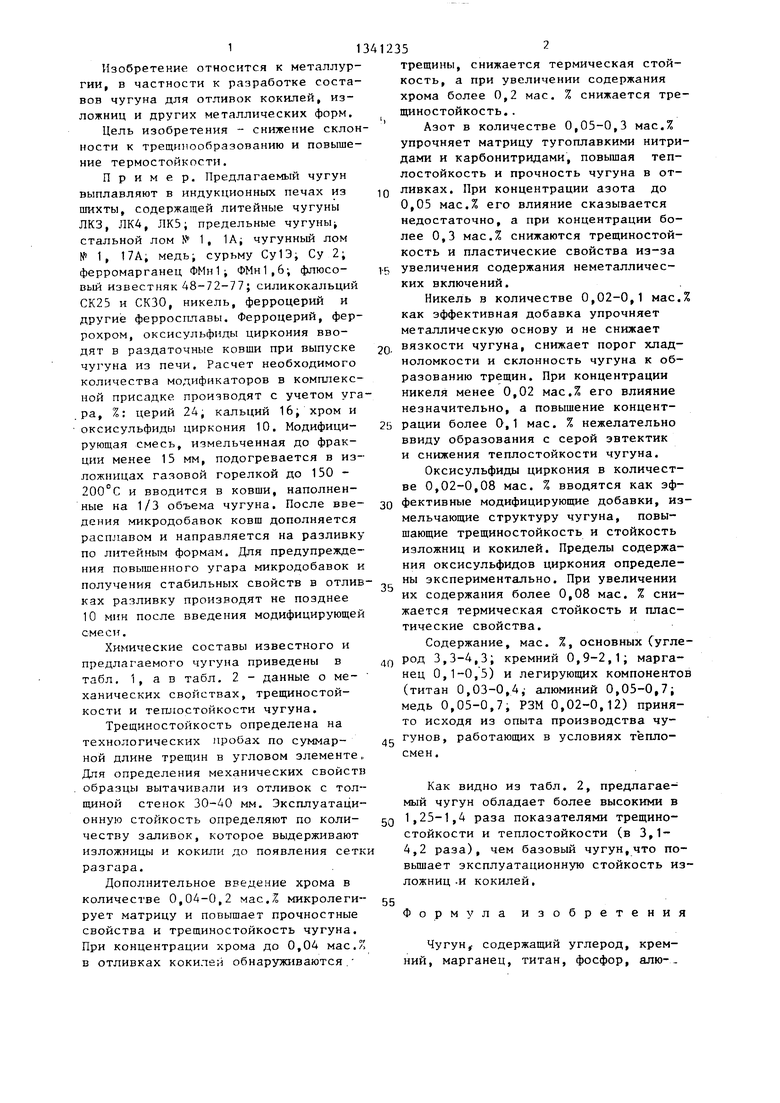

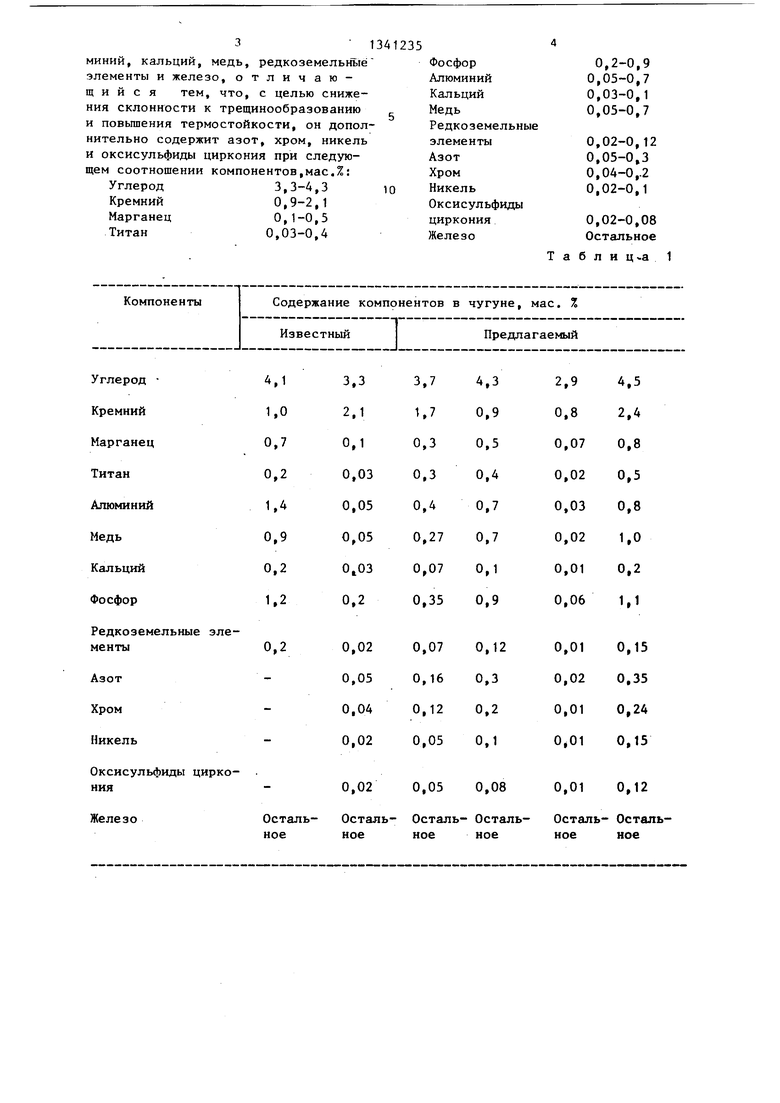

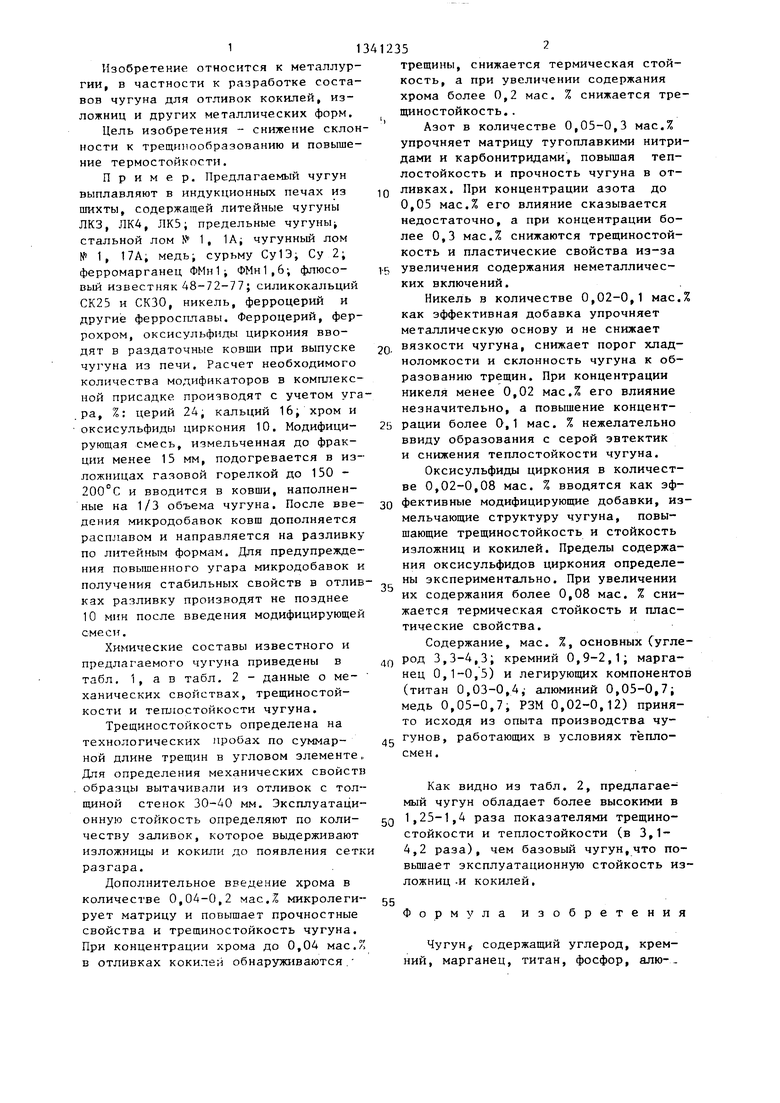

Хи шческие составы известного и предлагаемого чугуна приведены в табл. 1, а в табл. 2 - данные о ме- ханических свойствах, трещиностой- кости и теплостойкости чугуна.

Трещиностойкость определена на технологических пробах по суммарной длине трещин в угловом элементе, Для определения механических свойств образцы вытачивали из отливок с толщиной стенок 30-40 мм. Эксплуатационную стойкость определяют по количеству заливок, которое выдерживают изложницы и кокили до появления сетк разгара.

Дополнительное введение хрома в количестве 0,04-0,2 мас. микролеги- рует матрицу и повышает прочностные свойства и трещиностойкость чугуна. При концентрации хрома до 0,04 мае.л в отливках кокилей обнаруживаются.

трещины, снижается термическая стойкость, а при увеличении содержания хрома более 0,2 мае. % снижается трещиностойкость..

Азот в количестве 0,05-0,3 мае.7, упрочняет матрицу тугоплавкими нитридами и карбонитридами, повышая теплостойкость и прочность чугуна в отливках. При концентрации азота до 0,05 мас.% его влияние сказывается недостаточно, а при концентрации более 0,3 мас.% снижаются трещиностойкость и пластические свойства из-за

увеличения содержания неметаллических включений.

Никель в количестве 0,02-0,1 мас.% как эффективная добавка упрочняет металлическую основу и не снижает

вязкости чугуна, снижает порог хладноломкости и склонность чугуна к образованию трещин. При концентрации никеля менее 0,02 мас.% его влияние незначительно, а повышение концентрации более 0,1 мае. % нежелательно ввиду образования с серой эвтектик и снижения теплостойкости чугуна.

Оксисульфиды циркония в количестве 0,02-0,08 мае. % вводятся как эффективные модифицирующие добавки, измельчающие структуру чугуна, повышающие трещиностойкость и стойкость изложниц и кокилей. Пределы содержания оксисульфидов циркония определены экспериментально. При увеличении их содержания более 0,08 мае. % снижается термическая стойкость и пластические свойства.

Содержание, мае. %, осиовных (углерод 3,3-4,3; кремний 0,9-2,1; марганец 0,1-0,5) и легирующих компонентов (титан 0,03-0,4, алюминий 0,05-0,7; медь 0,05-0,7, РЗМ 0,02-0,12) принято исходя из опыта производства чуГунов, работающих в условиях тепло- смен.

Как видно из табл. 2, предлагаемый чугун обладает более высокими в 1,25-1,4 раза показателями трещине- стойкости и теплостойкости (в 3,1- 4,2 раза), чем базовый чугун,что по- вьш1ает эксплуатационную стойкость изложниц .и кокилей.

55

Формула изобретения

Чугун содержащий углерод, кремний, марганец, титан, фосфор, алю-Оксисульфиды циркония

Железо

0,02 0,05 0,08

0,01 0,12

Осталь- Осталь- Осталь- Остапь- Осталь- Остальное нее нов ное мое ное

0,01 0,12

Известный

247, 117 68 15,4 700

Предлагаемый

Таблица 2

380

100

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1987 |

|

SU1425244A1 |

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

| Высокопрочный чугун | 1988 |

|

SU1585374A1 |

| СЕРЫЙ ЧУГУН ДЛЯ МЕТАЛЛИЧЕСКОЙ ЛИТЕЙНОЙ ОСНАСТКИ | 2011 |

|

RU2449041C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2452786C1 |

| Высокопрочный чугун | 1988 |

|

SU1581770A1 |

| Чугун | 1990 |

|

SU1705392A1 |

| ВЫСОКОПРОЧНЫЙ ЧУГУН ДЛЯ ТЕРМООБРАБАТЫВАЕМЫХ ЛИТЫХ КОРПУСНЫХ ДЕТАЛЕЙ | 2016 |

|

RU2611622C1 |

| НЕМАГНИТНЫЙ ЧУГУН | 2019 |

|

RU2718849C1 |

| Износостойкий чугун | 1986 |

|

SU1355639A1 |

Изобретение относится к металлургии и может быть использовано при производстве отливок изложниц, кокилей. Целью изобретения является снижение склонности к трещинообразова- нию и повышение термостойкости. Новый чугун содержит компоненты в следующем соотношении, мае. %: С 3,3-4,3; Si 0,9-2,1; Мп 0,1-0,5i Ti 0,03-0,4; Р 0,2-0,9; А1 0,05-0,9; Са 0,03-0,1; Си 0,05-0,7; РЗМ 0,02-0,12; N 0,05- 0,3; Сг 0,04-0,2; Ni 0,02-0,1, окси-. сульфиды циркония 0,02-0,08 и железо. Дополнительный ввод в состав чугуна N, Сг, Ni и оксисульфидов циркония обеспечит повышение трещиностойкости в 1,25-1,4 раза, термостойкости в 3,1-4,2 раза. 2 табл.

| Чугун | 1977 |

|

SU619537A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-09-30—Публикация

1986-04-08—Подача