Изобретение относится к области металлургии и может быть использовано в энергетическом машиностроении, в частности для производства бандажных колец генераторов.

Известна коррозионностойкая аустенитная сталь 40Х4Г18Ф1, предназначенная для производства бандажных колец генераторов, следующего химического состава, мас.%: углерод 0,37-0,45; кремний 0,2-0,8; хром 3,0-4,0; марганец 17,0-19,0; никель не более 0,6; ванадий 1,1-1,4; железо и неизбежные примеси -остальное (ТУ 24.00.4817-89).

Сталь обладает высоким пределом текучести после старения без холодной деформации. Однако высокое содержание углерода и низкое содержание хрома приводят к низкой коррозионной стойкости, что может привести при эксплуатации к нагреву бандажных колец и их разрушению.

Известна коррозионностойкая аустенитная сталь X8CrMnN18-18 (P900) следующего химического состава, мас.%: углерод не более 0,12; кремний не более 1,0; марганец 17,5-20,0; хром 17,5-20,0; никель не более 1,0; азот 0,4-0,7; неизбежные примеси и железо-остальное. (Сталь 1.3816. DIN SEW 390.)

Сталь обладает высокими характеристиками коррозионной стойкости и магнитной проницаемости. Получить высокие прочностные свойства после горячей деформации стали при таком составе ингредиентов невозможно, так как не образуются упрочняющие фазы при старении стали.

Недостатком стали является то, что высокие прочностные характеристики стали достигаются после дополнительной обработки холодной деформацией, что требует дорогостоящего оборудования и специальной оснастки для наклепа.

Из уровня техники (JP 62-270721 А, С22С 38/58, 25.11.1987) известна наиболее близкая по составу компонентов коррозионностойкая аустенитная сталь, содержащая углерод, кремний, марганец, хром, никель, азот, ванадий, цирконий, железо и примеси при следующем соотношении компонентов, мас.%:

Недостатком этой стали является то, что содержание углерода в ней недостаточно для образования при старении необходимого количества карбонитридов ванадия и циркония, и, как следствие, незначительное повышение предела текучести. К тому же известно, одновременное повышение содержания хрома и марганца больше 16 мас.% каждого вызывает на 10-15% повышение термического коэффициента линейного расширения (ТКЛР) в интервале (20-100)°С, что по конструктивным особенностям недопустимо для бандажных колец.

Задачей, решаемой изобретением, является получение стали, упрочняющейся в процессе старения без холодной деформации при сохранении высокой пластичности, коррозионной стойкости и низкой магнитной проницаемости.

Указанная задача решается тем, что коррозионностойкая аустенитная сталь, включающая углерод, кремний, марганец, хром, никель, азот, ванадий, цирконий, железо и примеси, содержит компоненты при следующем соотношении, мас.%:

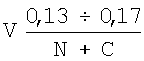

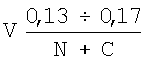

при выполнении следующих соотношений С=(0,4÷0,5)N и  , где С, N и V - содержание углерода, азота и ванадия в мас.% соответственно.

, где С, N и V - содержание углерода, азота и ванадия в мас.% соответственно.

Содержание в составе стали ванадия и циркония при содержании углерода от более 0,15 до 0,20 мас.% приводит к образованию как карбонитридов и нитридов ванадия, так и к образованию нитридов и карбонитридов циркония, что существенно увеличивает предел текучести стали без существенного обеднения матрицы стали азотом, а значит, достигается низкая магнитная проницаемость стали.

При содержании углерода и азота в стали в указанных пределах и выполнении соотношения концентрации углерода (0,4÷0,5)N обеспечивается повышение предела текучести без снижения коррозионной стойкости стали. При содержании углерода менее 0,4N не достигается высоких значений предела текучести при старении стали. При содержании углерода более 0,5N снижается коррозионная стойкость стали. В результате в процессе эксплуатации происходит нагрев колец, и резко снижается предел текучести стали. При содержании углерода в стали менее 0,15 мас.% предел текучести стали и устойчивость аустенита недостаточно высоки. При содержании углерода более 0,2 мас.% снижается коррозионная стойкость стали. При содержании азота менее 0,3 мас.% уменьшается предел текучести стали, и увеличивается магнитная проницаемость, что приводит к разогреву бандажных колец при эксплуатации. При содержании азота более 0,45 мас.% значительно ухудшается пластичность стали при горячей деформации.

При содержании ванадия менее  снижается предел текучести стали, так как количество карбонитридов становится недостаточным, их образование происходит при более низких температурах. В результате образуется значительное количество карбонитридов хрома типа Cr23C6 и Cr2(Сх Ny), что резко снижает коррозионную стойкость стали. При содержании ванадия более

снижается предел текучести стали, так как количество карбонитридов становится недостаточным, их образование происходит при более низких температурах. В результате образуется значительное количество карбонитридов хрома типа Cr23C6 и Cr2(Сх Ny), что резко снижает коррозионную стойкость стали. При содержании ванадия более  карбонитриды ванадия образуются при высоких температурах, вырастают до значительных размеров, что приводит к снижению пластичности. При содержании циркония менее 0,02 мас.% образование нитридов и карбонитридов циркония протекает при более низких температурах, чем аналогичные соединения ванадия, что не позволяет достичь максимального значения предела текучести при старении стали. При содержании циркония более 0,04 мас.% образование нитридов и карбонитридов циркония протекает при более высоких температурах, чем аналогичных соединений ванадия, что не позволяет оптимизировать режимы термообработки и снижает предел текучести стали. При содержании хрома менее 14 мас.% снижается коррозионная стойкость стали и растворимость азота в стали. При содержании хрома более 16 мас.% возможно образование δ фазы, что отрицательно сказывается на магнитной проницаемости и пластичности стали. При содержании марганца менее 15 мас.% снижается растворимость азота и предел текучести стали.

карбонитриды ванадия образуются при высоких температурах, вырастают до значительных размеров, что приводит к снижению пластичности. При содержании циркония менее 0,02 мас.% образование нитридов и карбонитридов циркония протекает при более низких температурах, чем аналогичные соединения ванадия, что не позволяет достичь максимального значения предела текучести при старении стали. При содержании циркония более 0,04 мас.% образование нитридов и карбонитридов циркония протекает при более высоких температурах, чем аналогичных соединений ванадия, что не позволяет оптимизировать режимы термообработки и снижает предел текучести стали. При содержании хрома менее 14 мас.% снижается коррозионная стойкость стали и растворимость азота в стали. При содержании хрома более 16 мас.% возможно образование δ фазы, что отрицательно сказывается на магнитной проницаемости и пластичности стали. При содержании марганца менее 15 мас.% снижается растворимость азота и предел текучести стали.

При содержании марганца более 16 мас.% предел текучести стали практически не изменяется, и дальнейшее увеличение содержания марганца экономически нецелесообразно. При содержании никеля менее 0,8 мас.% снижается устойчивость аустенита, и становится возможным образование мартенсита, что приводит к резкому увеличению магнитной проницаемости. При содержании никеля более 1,2 мас.% происходит увеличение себестоимости стали без улучшения свойств. При содержании кремния менее 0,2 мас.% в процессе выплавки окисляется хром, что приводит к увеличению себестоимости стали. При содержании кремния более 1,0 мас.% увеличивается магнитная проницаемость стали.

Таким образом, техническим результатом изобретения является повышение предела текучести стали после процесса старения при оптимальном сочетании пластичности, коррозионной стойкости и магнитной проницаемости.

Пример.

Выплавку стали проводили в индукционной печи с основной футеровкой переплавом чистых шихтовых материалов. Разливку стали осуществляют в изложницу на слиток массой 1,15 т. Слиток ковали на заготовку диаметром 270 мм при температуре 950-1150°С. Охлаждение проводили на воздухе. Механические свойства металла после ковки (предел текучести (σт), относительное удлинение (δ), относительное сужение (ψ)) определяли по ГОСТ9454-79 и ГОСТ1497-84. Термообработку проводили по режиму: закалка при Т=1100°С, старение при Т=450°С. Магнитную проницаемость (µ) определяли на приборе для определения магнитных свойств ИМПАС-1.

Коррозионную стойкость (КР) определяли методом коррозионного растрескивания при консольном изгибе образцов с трещиной в 3% водном растворе поваренной соли. КР оценивалась в часах, при котором соотношение удельной нагрузки в МПА в среде 3% раствора поваренной соли и удельной нагрузки на воздухе составляет около 0,9.

Приведены химический состав стали (табл.1) и ее свойства (табл.2). Сталь-аналог выплавляли и ковали по той же методике. Закалку проводили при температуре 1100°С, старение - 450°С. Как видно из таблицы 2 (примеры 2, 3, 8), предлагаемая сталь превосходит сталь-аналог по пределу текучести в 1,3-1,5 раза, не уступая ей по пластическим, коррозионным и магнитным свойствам. Указанные характеристики достигаются в процессе старения стали, без холодной деформации.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 1991 |

|

RU2016133C1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2011 |

|

RU2454478C1 |

| СОСТАВ ПРОВОЛОКИ ДЛЯ МЕХАНИЗИРОВАННОЙ СВАРКИ | 2010 |

|

RU2437746C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2009 |

|

RU2409697C1 |

| КОРРОЗИОННОСТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 1993 |

|

RU2039122C1 |

| ЖАРОПРОЧНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 2013 |

|

RU2543583C2 |

| АУСТЕНИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2019 |

|

RU2700440C1 |

| НЕРЖАВЕЮЩАЯ ИНСТРУМЕНТАЛЬНАЯ СТАЛЬ | 1995 |

|

RU2073741C1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2017 |

|

RU2687619C1 |

| КОРРОЗИОННОСТОЙКАЯ ВЫСОКОПРОЧНАЯ СТАЛЬ | 2012 |

|

RU2519337C1 |

Изобретение относится к области металлургии, а именно к составу коррозионностойкой аустенитной стали, используемой в энергетическом машиностроении, в частности, при производстве бандажных колец генераторов. Сталь содержит углерод, кремний, марганец, хром, никель, азот, ванадий, цирконий, железо и примеси при следующем соотношении, мас.%: углерод от более 0,15 до 0,20, кремний 0,2-1,0, марганец от 15,0 до менее 16,0, хром 14,0-16,0, никель 0,8-1,2, азот 0,30-0,45, ванадий 0,2-0,4, цирконий 0,02-0,04, железо и примеси остальное. Состав стали удовлетворяет следующим соотношениям: С=(0,4÷0,5)N и V=(0,13÷0,17)/(N+C), где С, N и V - содержание в стали углерода, азота и ванадия в мас.% соответственно. Повышается предел текучести стали после процесса старения при оптимальном сочетании пластичности, коррозионной стойкости и магнитной проницаемости. 2 табл.

Коррозионностойкая аустенитная сталь, содержащая углерод, кремний, марганец, хром, никель, азот, ванадий, цирконий, железо и примеси, отличающаяся тем, что она содержит компоненты при следующем соотношении, мас.%:

при выполнении следующих соотношений

С=(0,4÷0,5)N и  ,

,

где С, N и V - содержание в стали углерода, азота и ванадия, мас.% соответственно.

| ЖАРОПРОЧНАЯ АУСТЕНИТНАЯ СТАЛЬ | 1994 |

|

RU2107109C1 |

| Жаропрочная коррозионно-стойкая сталь | 1990 |

|

SU1768658A1 |

| Сталь | 1990 |

|

SU1742350A1 |

| "Коррозионностойкая сталь "Гигистал-1" | 1990 |

|

SU1765243A1 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Устройство сглаживания цифровой информации | 1977 |

|

SU744599A1 |

Авторы

Даты

2009-12-10—Публикация

2008-05-26—Подача