Изобретение относится к металлургии, в частности к разработке составов чугуна для отливок, работающих в условиях абразивного износа.

Цель изобретения - повышение удароустойчивости и эксплуатационной стойкости.

Выбор граничных пределов содержания компонентов в чугуне предложенного состава обусловлен следующим.

Введение молибдена в количестве 0,05 - 0,23 мас.% измельчает структуру чугуна в отливках, повышает прокаливаемость при воздушной закалке, трещиностойкость и стабильность структуры в отливках и после их термообработки, что обеспечивает повышение стабильности твердости, износостойкости и эксплуатационных свойств. При концентрации молибдена до 0,05 мас.% стабильность структуры и твердости в литых шарах недостаточная, а при концентрации

молибдена более 0,23 мас.% снижаются трещиностойкость, удароустойчивость и эксплуатационные свойства.

Алюминий в количестве 0,12 - 0,29 мас.% оказывает раскисляющее и стабилизирующее влияние, способствуя уменьшению содержания неметаллических включений и повышению стабильности твердости и износостойкости. При концентрации алюминия до 0,12 мас.% раскисляющее и стабилизирующее его влияние недостаточное, а при увеличении концентрации алюминия более0,29 мас.% снижаются твердость отливок, их прокаливаемость и эксплуатационная стойкость.

Теллур при содержании 0,02 - 0,05 мас.% повышает твердость и износостойкость, их стабильность в процессе эксплуатации. При увеличении концентрации теллура более 0,05 мас.% начинает проявляться повышенная хрупкость, а при консл

с

ON 00 О

О

ю со

центрации до 0,02 мас.% снижаются твердость, износостойкость отливок и эксплуатационная стойкость.

Карбонитриды церия и/или циркония микролегируют металлическую основу, упрочняют матрицу, повышают ее твердость, прокаливаемость и их стабильность. Нижний предел их концентрации принят от содержания (0,06 мас.%), при котором отмечается заметное повышение прока- ливаемости отливок шаров диаметром 90-120 мм, а верхний ограничен концентрацией (0,18 мас.%), выше которой увеличивается концентрация неметаллических включений и снижается стабильность твердости и трещиностойкости.

Содержания углерода, марганца и кремния приняты из опыта производства износостойкости отливок шаров с повышенными твердостью, износостойкостью и эксплуатационной стойкостью.

Микролегирующие добавки (ванадий 0,55 - 1,5 мас.%, бор 0,01 - 0,12 мас.% и титан 0,05 - 1,23 мас.%) обеспечивают повышение твердости и прокаливаемости износостойких отливок. Нижние их пределы обусловлены низкой стабильностью прокаливаемости износостойких отливок при меньших концентрациях, а при более высоких концентрациях снижаются характеристики удароустойчивости, трещиностойкости и стрелы прогиба.

Фосфор (0,06 - 0,75 мас.%) и сера (0,01 - 0,12 мас.%) оказывают отбеливающее влияние, увеличивая твердость отливок и характеристики износостойкости и твердости. При увеличении концентрации фосфора более 0,75 мас.% еры более 0,12 мас.% снижаются характеристики трещиностойкости и удароустойчивости, увеличивается неоднородность структуры и твердости чугуна в отливках.

Пример. Проводят плавки чугунов известного и предложенного составов с использованием передельных и литейных чугунов, металлолома, ферросплавов и лигатур. Температура выплавляемого чугуна не менее 1400°С. Феррованадий, ферро- фосфор, азотированные ферроцирконий и ферроцерий, теллур, ферротитан и модифицирующие добавки присаживают в ковш перед заливкой расплава из печи. Из микролегированного чугуна отливают технологические пробы, образцы и отливки мелющих тел и шаров. Температура заливки литейных форм 1340 - 1370°С.

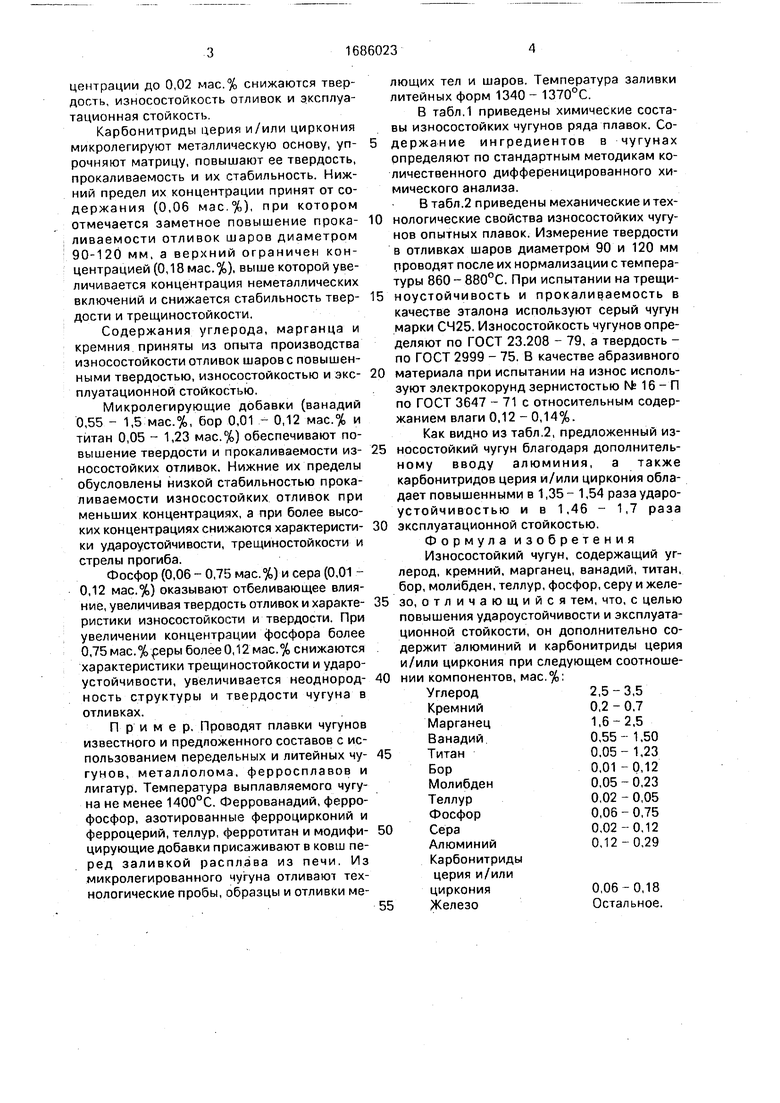

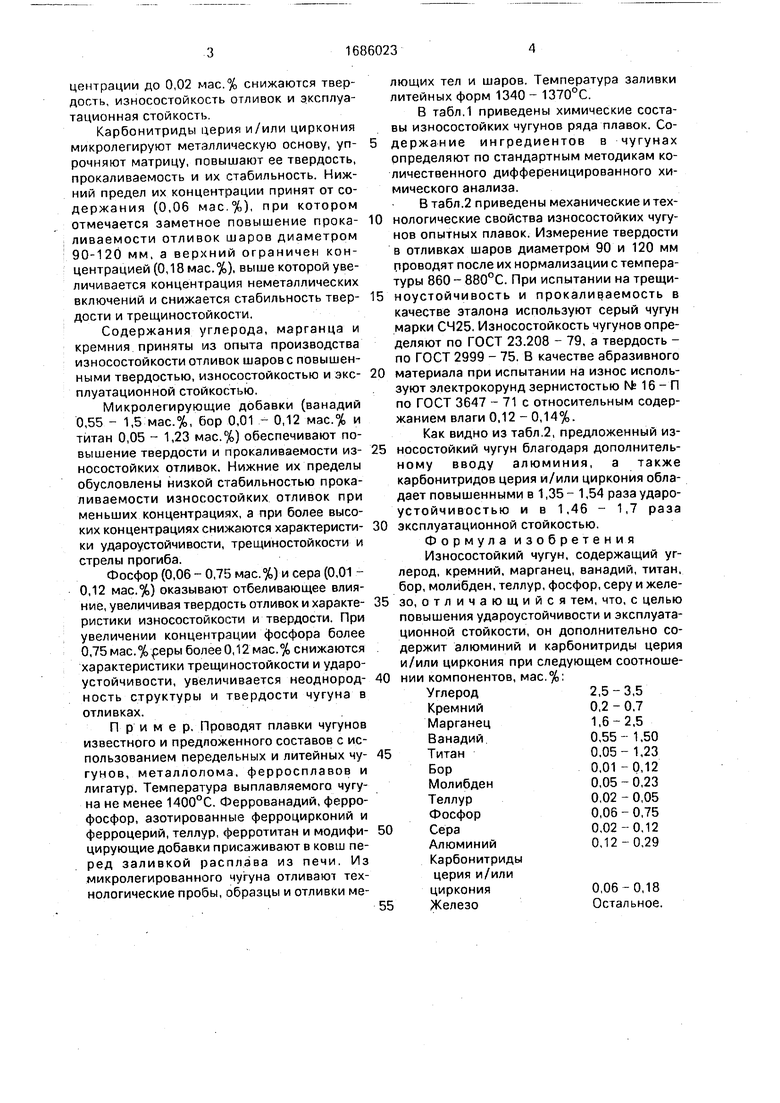

В табл.1 приведены химические составы износостойких чугунов ряда плавок. Со- держание ингредиентов в чугунах определяют по стандартным методикам количественного дифференицированного химического анализа.

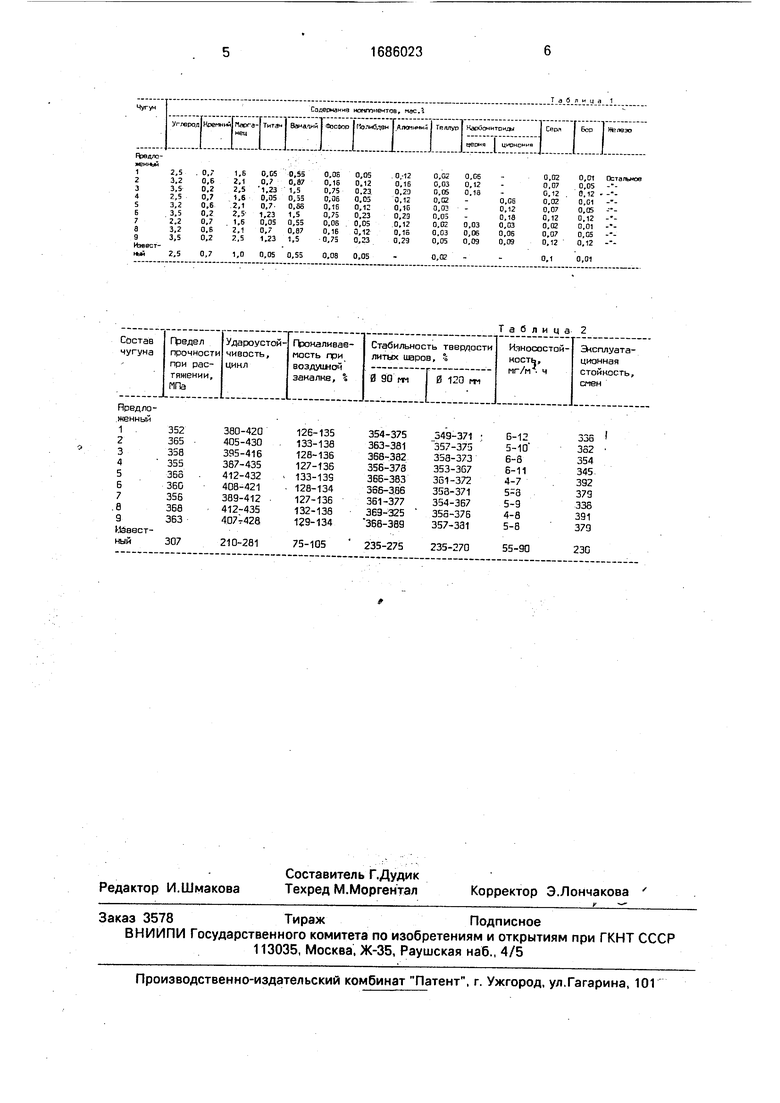

В табл.2 приведены механические итех- нологические свойства износостойких чугунов опытных плавок. Измерение твердости в отливках шаров диаметром 90 и 120 мм проводят после их нормализации с температуры 860 - 880°С. При испытании на трещи- неустойчивость и прокаливаемость в качестве эталона используют серый чугун марки СЧ25. Износостойкость чугунов определяют по ГОСТ 23.208 - 79, а твердость - по ГОСТ 2999 - 75. В качестве абразивного материала при испытании на износ используют электрокорунд зернистостью № 16 - П по ГОСТ 3647 - 71 с относительным содержанием влаги 0,12 - 0,14%.

Как видно из табл.2, предложенный из- носостойкий чугун благодаря дополнительному вводу алюминия, а также карбонитридов церия и/или циркония обладает повышенными в 1,35 - 1,54 раза ударо- устойчивостью и в 1,46 - 1,7 раза эксплуатационной стойкостью.

Формула изобретения Износостойкий чугун, содержащий углерод, кремний, марганец, ванадий, титан, бор, молибден, теллур, фосфор, серу и желе- зо, отличающийся тем, что, с целью повышения удароустойчивости и эксплуатационной стойкости, он дополнительно содержит алюминий и карбонитриды церия и/или циркония при следующем соотноше- нии компонентов, мас.%:

Углерод2,5 - 3,5

Кремний0,2 - 0,7

Марганец1,6-2,5

Ванадий0,55 - 1,50

Титан0,05-1,23

Бор0,01-0,12

Молибден0,05 - 0,23

Теллур0,02 - 0,05

Фосфор0,06 - 0,75

Сера0,02-0,12

Алюминий0,12-0,29

Карбонитриды церия и/или

циркония0,06-0,18

ЖелезоОстальное.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Износостойкий чугун для отливок | 1986 |

|

SU1357455A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2452786C1 |

| Износостойкий чугун | 1986 |

|

SU1406205A1 |

| Чугун | 1989 |

|

SU1700086A1 |

| Высокопрочный легированный антифрикционный чугун | 2019 |

|

RU2720271C1 |

| Высокопрочный антифрикционный чугун | 2015 |

|

RU2615409C2 |

| СЕРЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2009 |

|

RU2409689C1 |

| ВЫСОКОПРОЧНЫЙ ЧУГУН ДЛЯ ТЕРМООБРАБАТЫВАЕМЫХ ЛИТЫХ КОРПУСНЫХ ДЕТАЛЕЙ | 2016 |

|

RU2611622C1 |

| Чугун | 1987 |

|

SU1407988A1 |

| НЕМАГНИТНЫЙ ЧУГУН | 2019 |

|

RU2718849C1 |

Изобретение относится к металлургии и может быть использовано для производства мелющих шаров. Цель изобретения - повышение удароустойчивости и эксплуатационной стойкости. Предлагаемый чугун содержит, мае. %: С 2,5 - 3,5; Si 0,2 - 0,7; Мп 1,6 - 2,5; V 0,55 - 1.5: TI 0,005 - 1,23; В 0,01 -0,12; Мо 0,05 - 0,23; Те 0,02 - 0,05; Р 0,06 -0,75;50,02-0,,12-0,29;карбонит- риды церия и/или циркония 0,06 - 0,18, Fe -остальное. Дополнительный ввод в состав чугуна А и карбонитридов церия и/или циркония позволяют повысить удароустойчи- вость в 1,35 - 1,54 раза и эксплуатационную стойкость в 1,46 - 1,70 раза. 2 табл.

Таблица 2

| Износостойкий чугун | 1979 |

|

SU834204A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-10-23—Публикация

1989-07-04—Подача