(Л

CZ

| название | год | авторы | номер документа |

|---|---|---|---|

| Высокопрочный чугун | 1987 |

|

SU1511290A1 |

| Чугун | 1990 |

|

SU1740479A1 |

| Высокопрочный чугун | 1990 |

|

SU1742348A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2452786C1 |

| Высокопрочный чугун | 1988 |

|

SU1581770A1 |

| Износостойкий чугун | 1989 |

|

SU1678890A1 |

| СПЛАВ НА ОСНОВЕ СИСТЕМЫ ЖЕЛЕЗО-УГЛЕРОД ДЛЯ ИЗГОТОВЛЕНИЯ ИЗНОСОСТОЙКИХ ЛИТЫХ ИЗДЕЛИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2109837C1 |

| Чугун | 1987 |

|

SU1435649A1 |

| Чугун | 1983 |

|

SU1096300A1 |

| Износостойкий чугун | 1988 |

|

SU1627580A1 |

Изобретение относится к металлургии и может быть использовано при производстве шаров размалывающих мельниц. Цель изобретения - повышение ударно-абразивной стойкости при температурах от О до 50°С. Чугун содержит, мас.%; С 2,5-3,3; Si 1,5- 2,6; Мп 1,1-3,2; Сг 4,5-6,5; Zr 0,02-0,08; Са 0,02-0,06; N 0,03-0,12; А1 0,2-1,5; В 0,02-0,08; Се или Mg 0,03-0,07; нитриды ванадий 0,05-0,18; Fe - остальное. Дополнительный ввод в состав чугуна Се или Mg, а также ввод ванадия в виде нитридов обеспечили повышение ударно-абразивной стойкости в 1,51-2,74 раза при О°С и в 1,83-2,43 раза при -50°С. 2 табл.

со ел

Изобретение относится к металлургии, в частности к разработке составов чугуна для деталей, работающих в условиях отрицательных температур.

Цель изобретения - повышение ударно- абразивной стойкости чугуна нри темпера- турах от О до -50°С.

Выбор граничных пределов содержания компонентов в чугуне предлагаемого состава обусловлен следующим.

Дополнительное введение нитридов ва- 10 надия в количестве 0,05-0,18 мас.% мик- ролегирует металлическую основу, повыщает хладостойкость и стабильность структуры, упрочняет хромистую эвтектику и повышает ударно-абразивную стойкость при низких

обеспечивает достаточно высокие характеристики твердости и ударно-абразивной износостойкости, а при увеличении их концентрации выше верхних пределов, существенно снижается ударная вязкость и увеличивается модуль упругости,,что приводит к снижению эксплуатационной стойкости при ударно-абразивном износе при низких температурах.

Азот снижает модуль упругости, воздействует на упрочнение матрицы и повышение ударно-абразивной стойкости при низких температурах. При концентрации азота до 0,03 мас.% его влияние незначительно, а при концентрации его более 0,12 мас.% увеличивается содержание неметаллических

температурах. Концентрация нитридов вана- включений, снижаются ударная вязкость и

30

дия принята от содержания 0,05 мас.%, при котором существенно повышается ударно- абразивная стойкость при температурах до -50°G, и ограничено содержанием, выше которого снижается ударная вязкость и экс- 2Q плуатационная стойкость.

Цирконий в количестве 0,02-0,08 мас.% измельчает хромистую эвтектику, модифицирует и упрочняет матрицу, повышает ее твердость и способствует повышению ударно- абразивной стойкости при температурах 25 -50°С. При содержании циркония более 0,08 мас.% снижаются ударная вязкость и ударно-абразивная стойкость при низких температурах.

Кальций очищает границы зерен, измельчает структуру в количестве 0,02- 0,06 мас.% способствует повышению ударно- абразивной стойкости при низких температурах. Возможность увеличения концентрации кальция более 0,06 мас.% ограничена его низкой растворимостью в матрице при 5 низких температурах.

Выведение металла из группы, содержащей церий и магний в количестве 0,03- 0,07 мас.%, модифицирует чугун и повышает твердость и ударно-абразивную износостойкость. Оптимальное содержание церия или магния в чугуне определено экспериментально. При концентрации их. до 0,03 мас.% модифицирующий эффект и повышение твердости и износостойкости незначительны, а при концентрации более 0,07 мас.% увеличивается хрупкость и снижается эксплуатационная стойкость при низких температурах.

Содержание основных компонентов (угле- род2,5-3,3 мас.% и кремний 1,5-2,6 мас.% принято из опыта производства износостойких чугунов с повышенной ударно-абразивной стойкостью при низких температурах и ограничено содержанием, выше которых снижается твердость, укрупняется структура и уменьшается динамическая прочность.

Содержание основных легируюших компонентов (хром 4,5-6,5 мас.%, марганец 1,3-3,2 мас.% и алюминий 0,2-1,5 мас.%)

45

50

55

ударно-абразивная стойкость.

Бор в количестве 0,02-0,08 мас.% измельчает и стабилизирует структуру, способствует повышению эксплуатационной стойкости и снижению износа при низких температурах. Увеличение концентрации бора более 0,08 мас.% приводит к усилению гра- фитизирующего влияния бора на структуру и снижению износостойкости чугуна при низких температурах.

Опытные плавки износостойких чугунов проводят дуплекс-процессом коксо-газовая вагранка - индукционный миксер. Азотированный феррохром, ферромарганец, сили- кохром, сплав циркония, нитриды ванадия, ферробор и силикокальций присаживают в миксер, а металл из группы, содержащей церий и магний, в раздаточные ковши- автоклавы при 1420-1430°С. Технологические пробы и износостойкие отливки получают в сухие жидкостекольные формы..

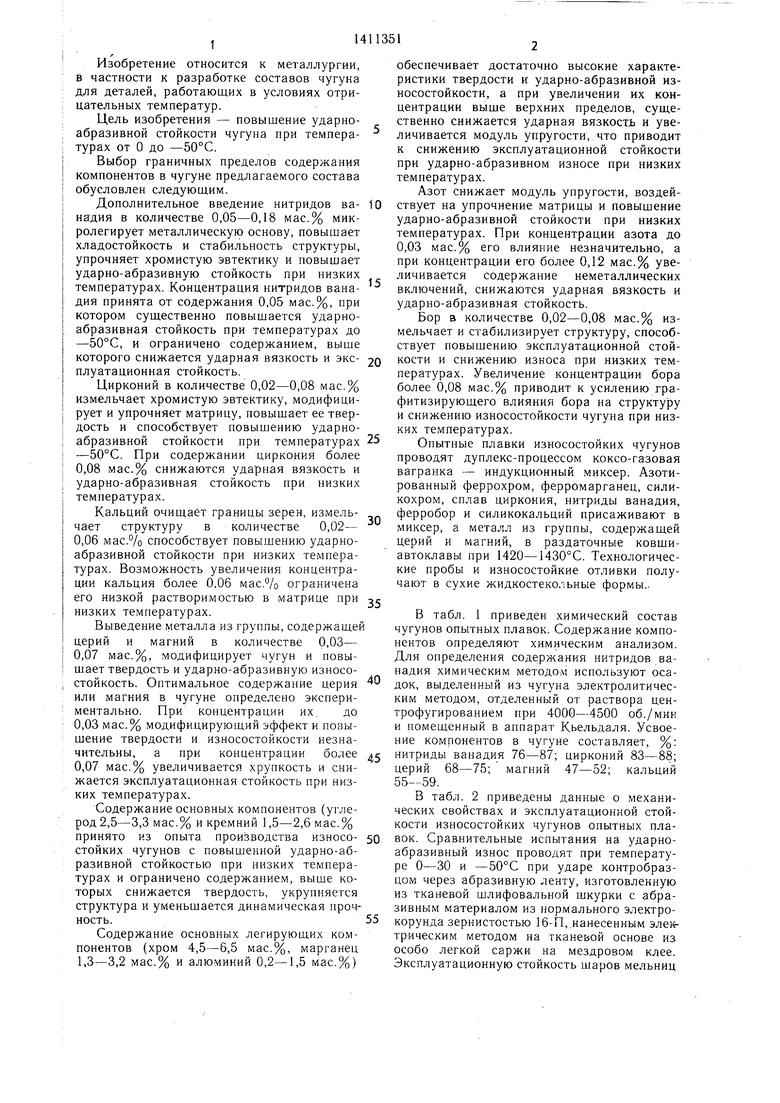

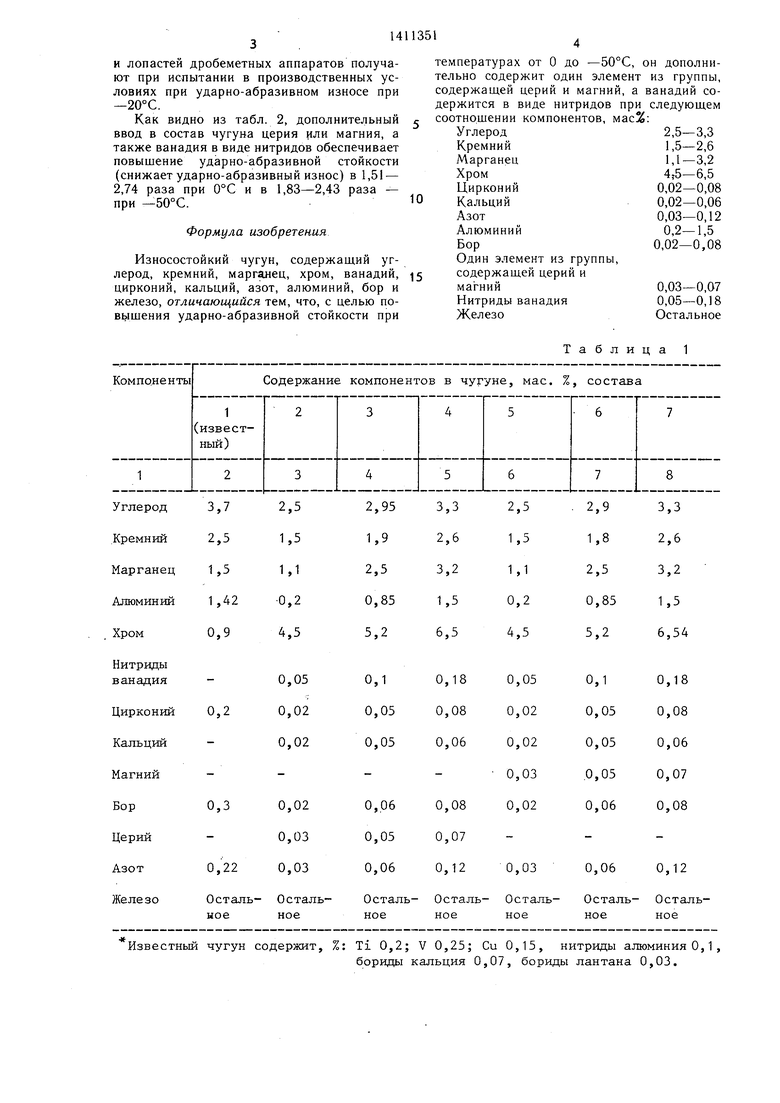

В табл. 1 приведен химический состав чугунов опытных плавок. Содержание компонентов определяют химическим анализом. Для определения содержания нитридов ванадия химическим методом используют осадок, выделенный из чугуна электролитическим методом, отделенный от раствора цен- трофугированием при 4000-4500 об./мин и помещенный в аппарат Кьельдаля. Усвоение компонентов в чугуне составляет, %: нитриды ванадия 76-87; цирконий 83-88; церий 68-75; магний 47-52; кальций .

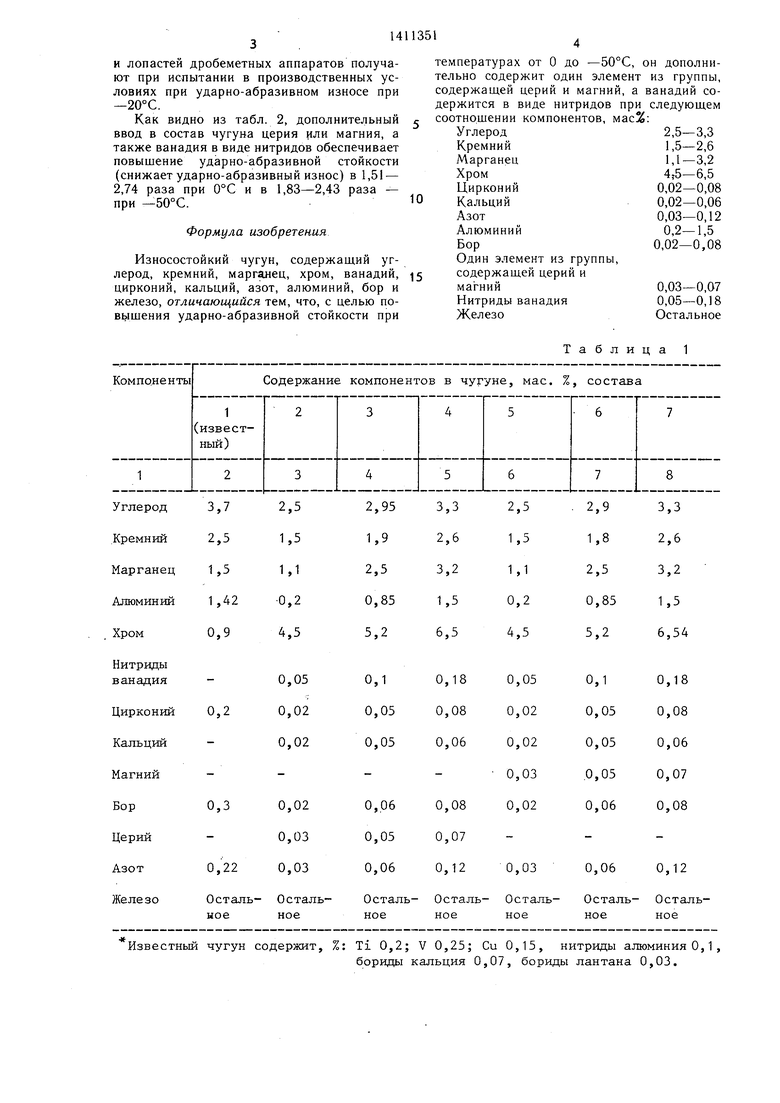

В табл. 2 приведены данные о механических свойствах и эксплуатационной стойкости износостойких чугунов опытных плавок. Сравнительные испытания на ударно- абразивный износ проводят при температуре О-30 и -50°С при ударе контробразцом через абразивную ленту, изготовленную из тканевой шлифовальной шкурки с абразивным материалом из нормального электрокорунда зернистостью 16-П,.нанесенным электрическим методом на тканевой основе из особо легкой саржи на мездровом клее. Эксплуатационную стойкость шаров мельниц

обеспечивает достаточно высокие характеристики твердости и ударно-абразивной износостойкости, а при увеличении их концентрации выше верхних пределов, существенно снижается ударная вязкость и увеличивается модуль упругости,,что приводит к снижению эксплуатационной стойкости при ударно-абразивном износе при низких температурах.

Азот снижает модуль упругости, воздействует на упрочнение матрицы и повышение ударно-абразивной стойкости при низких температурах. При концентрации азота до 0,03 мас.% его влияние незначительно, а при концентрации его более 0,12 мас.% увеличивается содержание неметаллических

включений, снижаются ударная вязкость и

0

Q

5

5

5

0

5

ударно-абразивная стойкость.

Бор в количестве 0,02-0,08 мас.% измельчает и стабилизирует структуру, способствует повышению эксплуатационной стойкости и снижению износа при низких температурах. Увеличение концентрации бора более 0,08 мас.% приводит к усилению гра- фитизирующего влияния бора на структуру и снижению износостойкости чугуна при низких температурах.

Опытные плавки износостойких чугунов проводят дуплекс-процессом коксо-газовая вагранка - индукционный миксер. Азотированный феррохром, ферромарганец, сили- кохром, сплав циркония, нитриды ванадия, ферробор и силикокальций присаживают в миксер, а металл из группы, содержащей церий и магний, в раздаточные ковши- автоклавы при 1420-1430°С. Технологические пробы и износостойкие отливки получают в сухие жидкостекольные формы..

В табл. 1 приведен химический состав чугунов опытных плавок. Содержание компонентов определяют химическим анализом. Для определения содержания нитридов ванадия химическим методом используют осадок, выделенный из чугуна электролитическим методом, отделенный от раствора цен- трофугированием при 4000-4500 об./мин и помещенный в аппарат Кьельдаля. Усвоение компонентов в чугуне составляет, %: нитриды ванадия 76-87; цирконий 83-88; церий 68-75; магний 47-52; кальций .

В табл. 2 приведены данные о механических свойствах и эксплуатационной стойкости износостойких чугунов опытных плавок. Сравнительные испытания на ударно- абразивный износ проводят при температуре О-30 и -50°С при ударе контробразцом через абразивную ленту, изготовленную из тканевой шлифовальной шкурки с абразивным материалом из нормального электрокорунда зернистостью 16-П,.нанесенным электрическим методом на тканевой основе из особо легкой саржи на мездровом клее. Эксплуатационную стойкость шаров мельниц

Известный чугун содержит, %;

Ti 0,2; V 0,25; Си 0,15, нитриды алюминия 0,1, бориды кальция 0,07, бориды лантана 0,03.

Таблица 2

| Чугун | 1984 |

|

SU1281599A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

Авторы

Даты

1988-07-23—Публикация

1986-10-09—Подача