Изобретение относится к металлургии сплавов, используемых для изготовления постоянных магнитов.

Цель изобретения повышение механических и магнитных свойств сплава при сохранении высокой технологичности.

Для достижения указанной цели сплав, в состав которого входят железо, кобальт, никель, алюминий, титан, медь, гафний, ниобий, дополнительно содержит марганец, кремний и серу при следующем содержании компонентов мас.

Кобальт 12,5-40

Никель 10-16

Алюминий 7-9

Медь 1-3,5

Титан 0,1-5

Гафний 0,1-0,8

Ниобий 0,1-0,8

Марганец 0,1-1,0

Кремний 0,1-1,0

Сера 0,02-0,3

Железо остальное

Сплавы для постоянных магнитов указанных составов выплавляют в открытой индукционной печи и с магнезитовой футеровкой. Металл заливают в стержневые формы. Вначале расплавляют кобальт, никель, железо и затем добавляют 5-10% от общего количества алюминия, после чего в металл добавляют медь, серу, лигатуру, содержащую ниобий-гафний-титан-кремний марганец и затем остальной алюминий. Ниобий, гафний, титан, марганец, кремний можно вводить и в виде простой смеси.

В зависимости от количества лигатуры на такое же количество уменьшают массу железа.

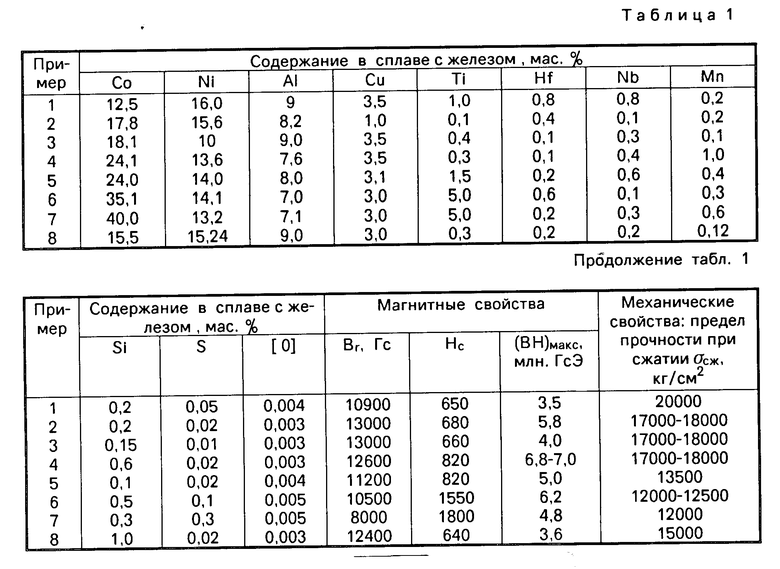

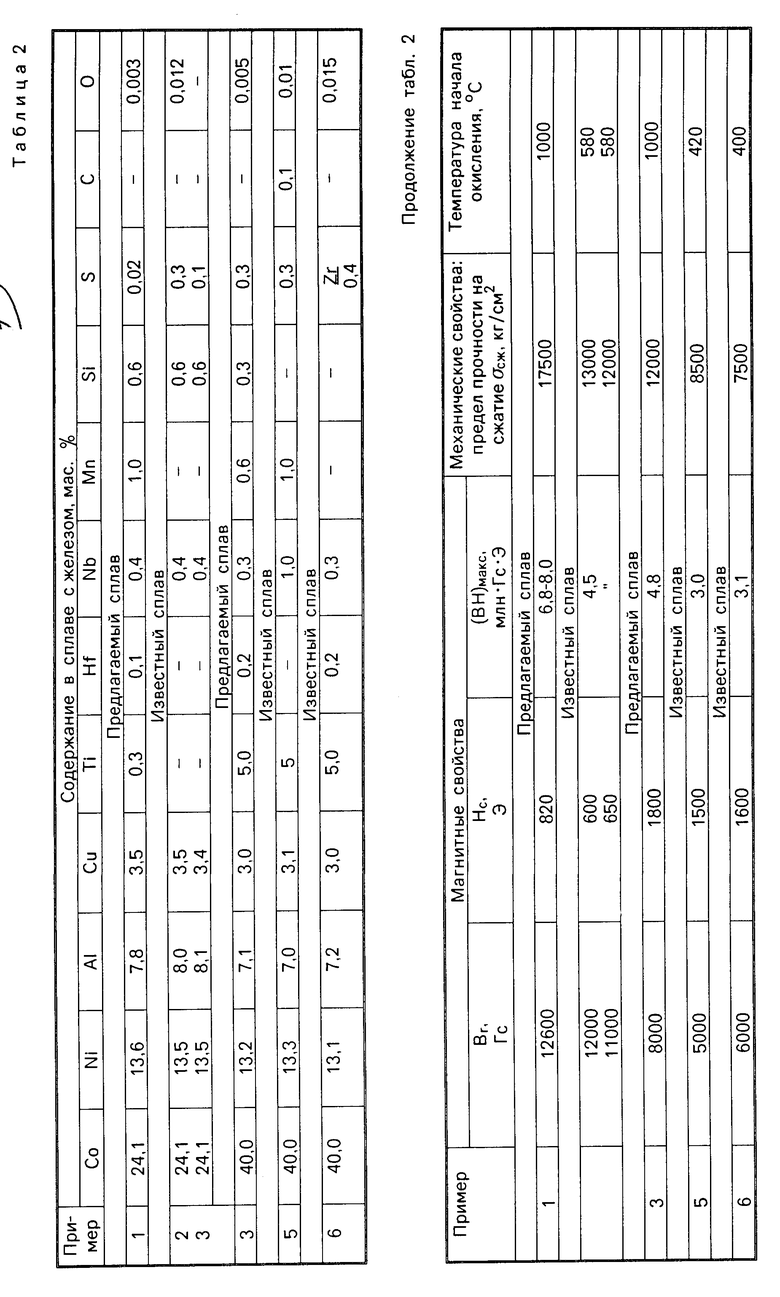

Примеры конкретных составов сплавов, их магнитные и механические свойства приведены в табл. 1 в табл. 2 приводятся свойства известных сплавов в сравнении с предлагаемым.

Механические свойства сплава превышают механические свойства известных сплавов в 1,5 и более раза, его магнитные свойства превосходят магнитные свойства известных сплавов, он обладает повышенной по сравнению с известными сплавами окалиностойкостью при хорошей пластичности.

Сокращение или исключение технологической операции "окончательная шлифовка" из цикла механической обработки увеличивает производительность. При этом снижается брак по сколам и трещинам, поскольку снижается или исключается время воздействия инструмента на термически напряженную заготовку.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВ ДЛЯ ПОСТОЯННЫХ МАГНИТОВ | 1988 |

|

RU1612617C |

| СПЛАВ ДЛЯ ПОСТОЯННЫХ МАГНИТОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2061269C1 |

| Магнитный сплав | 1976 |

|

SU558961A1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВОВ ДЛЯ ПОСТОЯННЫХ МАГНИТОВ | 1972 |

|

SU359278A1 |

| ГРАНУЛИРУЕМЫЙ ВЫСОКОЖАРОПРОЧНЫЙ НИКЕЛЕВЫЙ СПЛАВ И ИЗДЕЛИЕ, ИЗГОТОВЛЕННОЕ ИЗ НЕГО | 2016 |

|

RU2623540C1 |

| МАГНИТНЫЙ СПЛАВ | 1990 |

|

RU2008736C1 |

| СОСТАВ ШИХТОВОЙ ЗАГОТОВКИ ЖАРОПРОЧНОГО СПЛАВА НА ОСНОВЕ НИКЕЛЯ С РАВНООСНОЙ СТРУКТУРОЙ ДЛЯ ЛИТЬЯ РАБОЧИХ ЛОПАТОК ГАЗОТУРБИННЫХ УСТАНОВОК | 2014 |

|

RU2562202C1 |

| КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 1991 |

|

RU2016133C1 |

| СПЛАВ ДЛЯ ПОСТОЯННЫХ МАГНИТОВ | 2012 |

|

RU2510422C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ ДЕТАЛЕЙ ГОРЯЧЕГО ТРАКТА ГАЗОТУРБИННЫХ УСТАНОВОК, ИМЕЮЩИХ РАВНООСНУЮ СТРУКТУРУ | 2015 |

|

RU2581337C1 |

Изобретение относится к сплавам для постоянных магнитов. Цель изобретения - повышение магнитных свойств. Сплав содержит следующие компоненты, мас. %: Co 12,5-40; Ni 10-16; A1 7-9; Ti 0,1-5; Cu 1-3,5; Hf 0,1-0,8; Nb 0,1-0,8; Mn 0,1-1,0; Si 0,1-1,0; S 0,2-0,3; Fe остальное. Раскисление сплава марганцем, кремнием и серой приводит к более полному раскислению и к чистоте по кислороду, азоту и неметаллическим включением, что создает возможность нейтрализовать отрицательное влияние титана на механические свойства и улучшить шлифуемость. Образующиеся сульфиды марганца выполняют роль смазки. Сплав имеет следующие свойства: Br 8000-13000 Гс; Hc 640-1800 Э; (BH)макс 3,6 - 7,0 млн. Гс Э; σсж 12000-20000 кг/см2. 2 табл.

СПЛАВ ДЛЯ ПОСТОЯННЫХ МАГНИТОВ, содержащий кобальт, никель, алюминий, титан, медь, гафний, ниобий и железо, отличающийся тем, что, с целью повышения механических и магнитных свойств, он дополнительно содержит марганец, кремний и серу при следующем соотношении компонентов, мас.

Кобальт 12,5 40

Никель 10 16

Алюминий 7 9

Титан 0,1 5

Медь 1 3,5

Гафний 0,1 0,8

Ниобий 0,1 0,8

Марганец 0,1 1,0

Кремний 0,1 1,0

Сера 0,02 0,3

Железо Остальное

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ЗАЗОРА МЕЖДУ ПОВЕРХНОСТЯМИ ИЗДЕЛИЯ | 1992 |

|

RU2049305C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-04-20—Публикация

1984-03-07—Подача