Изобретение относится к изысканиям новых литейных аустенитных и аустенитно-ферритных коррозионностойких сталей для литья деталей аппаратуры, используемой для обустройства скважин нефтяных и газовых месторождений, например корпусных деталей устьевого оборудования. Одним из определяющих факторов при подборе материала для таких деталей является коррозионная стойкость, и, в частности, стойкость к сероводородному растрескиванию, поскольку рабочие среды содержат влагу, сероводород, углекислый газ, ионы хлора. Освоение глубинных скважин, в которых металлические детали испытывают более высокие давления, требуют материалов с повышенным уровнем прочности. Отливки не должны иметь внутренних дефектов (газовых раковин, засоров, рыхлот), т.е. материал должен быть технологичен при литье.

Известна легированная сталь с высоким сопротивлением против коррозионного растрескивания (Заявка Японии N 57-203739, кл. С 22 С 19/05, С 22 С 30/00, 1982, содержащая, %: углерод ≅0,1 кремний ≅1 марганец ≅2 алюминий ≅0,5 никель 20-60 хром 22,5-35

ниобий

титан тантал 0,5-4

цирконий

ванадий молибден ≅ 7,5 вольфрам ≅15 медь ≅ 2 кобальт ≅ 2 РЗМ ≅ 0,1 магний ≅ 0,10 кальций ≅ 0,10 железо остальное

Предлагаемая сталь содержит в больших количествах дефицитные и дорогостоящие элементы (никель, кобальт, вольфрам) и не является экономичной. Сталь не подвержена коррозионному растрескиванию при температурах до 200оС, но разработана как деформированная, предназначена для труб нефтяного сортамента и не технологична при литье.

Известна коррозионностойкая сталь (авт.св. N 1002399, кл. С 22 С 38/50, 1983), содержащая: углерод 0,01-0,015 хром 13,5-14,5 никель 2,5-3,5 марганец 1,0-1,6 молибден 0,02-0,5 титан 0,15-0,35 кальций 0,005-0,1 азот 0,001-0,015 кремний 0,1-0,4 железо остальное

Сталь является экономичной и обладает высоким уровнем прочности: σВ = 800 МПа и σ 0,2 = 700 МПа при достаточном уровне пластичности, однако из-за довольно низкого содержания хрома, никеля и молибдена, а также отсутствия меди, она не обладает достаточным уровнем коррозионной стойкости в сероводородной среде, содержащей ионы хлора.

Наиболее близкой по технической сущности и достигаемому эффекту к изобретению является сталь типа Уранус 50, разработанная французской фирмой "Sprint metal" (Отечественные и зарубежные коррозионностойкие стали и сплавы для элементов аппаратуры, работающих в сероводородсодержащих средах, обзорная информация "черная металлургия", серия МиТО, вып.1, 1986). Сталь имеет следующий химический состав: углерод менее 0,06 кремний 0,7-1,0 марганец 0,03-0,07 хром 19-21 никель 7,5-8,5 молибден 2,5-3,0 мель 1,5-2,0 титан 0,1-0,2 железо остальное

Сталь имеет довольно высокую коррозионную стойкость в сероводородсодержащих средах, (при содержании H2S ≅ 6%), однако значения предела текучести (410-440 МПа) и предела прочности (630-690 МПа) не позволяют использовать стали для деталей, испытывающих большие давления в скважине, например до 700 атм. Кроме того, сталь склонна к охрупчиванию после выдержки в сероводородсодержащей среде.

Цель изобретения - повышение предела текучести и предела прочности, а также стойкости против охрупчивания в среде, содержащей сероводород и ионы хлора при достаточном уровне пластичности, общей коррозионной стойкости и экономической целесообразности.

Для достижения указанной цели коррозионностойкая сталь, содержащая углерод, кремний, марганец, хром, никель, молибден, медь, железо, дополнительно содержит азот, ниобий, цирконий, гафний, РЗМ и лантан при следующем соотношении компонентов, мас.%: углерод 0,04-0,08 хром 23-27 никель 3,5-5 марганец 3,5-6 молибден 2,5-3,5 медь 1.5-2,5 кремний 0,8-1,5 азот 0,15-0,35 ниобий 0,20- 0,40 цирконий 0,05-0,15 гафний 0,10-0,20 РЗМ 0,005-0,15 лантан 0,05-0,30 железо остальное

Описываемая сталь отличается наличием азота, ниобия, циркония, гафния, РЗМ и лантана, отсутствием титана, более высоким верхним пределом содержания углерода и кремния, более высоким содержанием хрома и марганца, более низким содержанием никеля.

Азот, образуя твердый раствор внедрения, упрочняет матрицу сплава, что приводит к значительному повышению предела текучести и прочности. Введение азота в количестве менее 0,15% мало влияет на указанные характеристики, введение азота в количествах более 0,35% может привести к выделению азота в молекулярном виде, т.е. в виде газа, и к получению газовой пористости в отливках, т.к. такое содержание азота превышает его растворимость в стали данного состава. Кроме того, азот является аустенитообразующим и стабилизирующим аустенит - элементом, что дает возможность снизить содержание никеля в стали и сделать ее более экономичной.

Для увеличения содержания азота сталь необходимо легировать марганцем, увеличивающим, как хром, растворимость азота в железе. Содержание марганца менее 3,5% не обеспечивает необходимый уровень растворимости азота, а увеличение содержания Mn выше 6% вызывает ухудшение коррозионной стойкости стали в сероводородсодержащих средах.

Поскольку сталь содержит азот, нецелесообразно использовать титан, как стабилизирующий углерод элемент, поскольку он обладает способностью активно образовывать нитриды и тем самым выводит азот из твердеющего раствора. В качестве стабилизатора углерода использован ниобий, а также, в определенной мере, цирконий и гафний.

Наличие трех элементов, являющихся более активными карбидообразователями чем хром, объясняется более высоким верхним пределом содержания углерода по сравнению с прототипом. Однако эти элементы выполняют и другие функции. При содержании ниобия ниже 0,20%, определенное количество углерода остается несвязанным и возможно образование карбидов хрома, что приводит к образованию в структуре стали зон, обедненных хромом, и возникновению межкристаллической коррозии. При введении ниобия выше 0,40% возможно образование интерметаллидных соединений или сложных карбидов, что нежелательно так как способствует неоднородности структуры, и ухудшению общей коррозионной стойкости. Наличие в стали ниобия способствует увеличению вязкости зоны термического влияния при сварке и повышает стойкость к окислению. Особенно хорошие результаты по повышению стойкости к окислению достигаются при совместном легированиии ниобием и цирконием. При содержании циркония менее 0,05% не наблюдается улучшения стойкости к окислению и стабилизирующего влияния циркония. При содержании циркония более 0,15% в структуре стали наблюдаются крупные карбиды, карбонитриды, интерметаллиды, что приводит к ухудшению коррозионной стойкости, пластичности и ударной вязкости стали.

Гафний вводится в сталь как с целью стабилизации углерода, так и для повышения пластичности стали. Было установлено, что сталь микролегированная гафнием и цирконием имеет более высокие характеристики пластичности, чем сталь, микролегированная одним цирконием. При содержании гафния менее 0,1% характеристики пластичности находятся на уровне стали без гафния. Превышение содержания гафния над максимальным уровнем 0,20% вызывает тот же эффект, что и при повышении верхнего уровня ниобия и циркония - образование интерметаллидов, сложных карбидов, увеличение неоднородности структуры и ухудшение коррозионной стойкости.

Микролегирование стали РЗМ оказывает положительное влияние на коррозионные свойства стали, кроме того РЗМ оказывает рафинирующее воздействие и способствует повышению жидкотекучести стали и, как следствие, улучшает заполняемость форм и технологичность стали.

Введение РЗМ менее 0,005% не оказывает рафинирующего воздействия на сталь, введение же РЗМ в количествах, превышающих 0,05%,0 нецелесообразно из-за образования соединений РЗМ, не успевающих всплывать в шлак и в прибыльную часть и остающихся в теле отливки.

Микролегирование стали лантаном способствует повышению стойкости против коррозионного растрескивания, поскольку лантан связывает фосфор, отрицательно влияющий на стойкость стали против коррозионного растрескивания. Введение лантана в количестве менее 0,05% не оказывает заметного рафинирующего действия, введение лантана в количествах, превышающих 0,30%, приводит к образованию больших количеств соединений лантана, не успевающих всплывать в шлак и в прибыльную часть, и загрязняющих сталь.

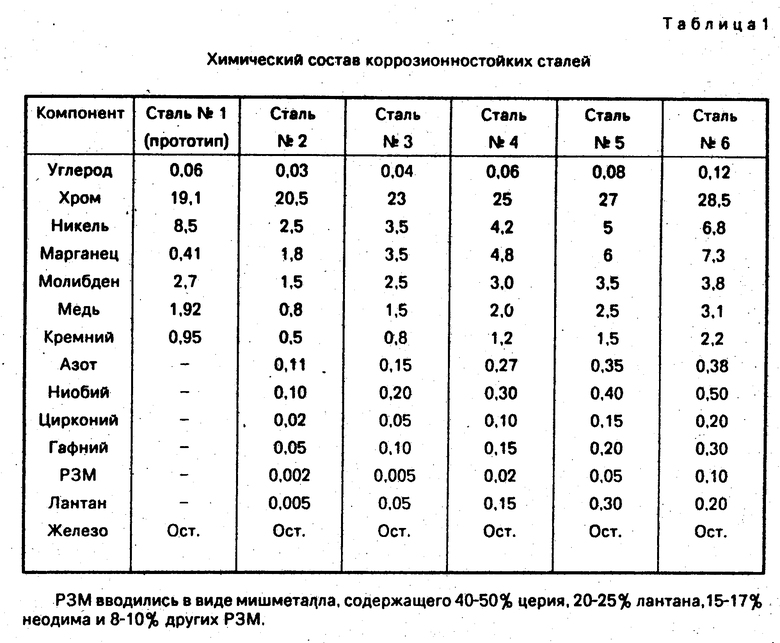

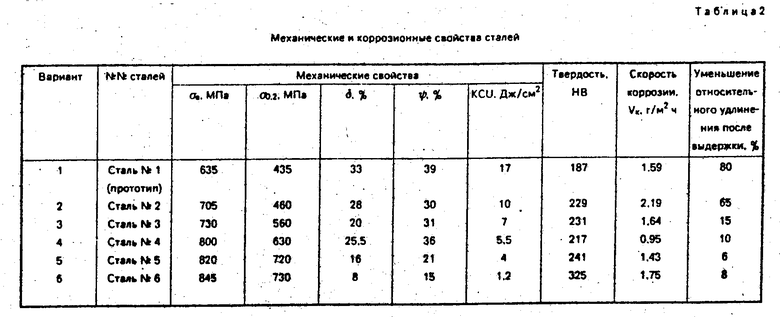

Для определения оптимального химического состава опытной стали и ее физико-механических свойств было выплавлено 5 вариантов стали (табл.1). Металл выплавляли в индукционной печи ЛГПЗ-37 с основной футеровкой на малоуглеродистых шихтовых материалах под слоем шлака. Азот вводили в виде азотированного феррохрома. Гафний вводился в виде лигатуры ГФГ-5 (5 % никеля, 1% циркония, ост. - гафний), лантан - в виде лигатуры La-Ni, содержащий 80% La. РЗМ вводили при разливке - под струю металла в ковш. Для исследования свойств опытной стали были отлиты пробы типа "трефы", из которых изготавливались образцы для проведения механических и коррозионных испытаний. Коррозионные испытания на общую коррозию проводились в лаборатории Физико-механического института АН УССР (г.Львов) в 5%-ном растворе NaCl с добавлением 0,5% уксусной кислоты при насыщении раствора сероводородом при расходе газа 2000-2550 мг/л, в течение 50 ч (МСКР-01-85). Образцы цилиндрической формы взвешивались до и после испытаний, по величине потери массы определялась скорость коррозии Vк г/м2 ч. Образцы для механических испытаний на растяжение подвергались испытаниям в состоянии литья, затем - после выдержки в раствоpе вышеприведенного состава с насыщением H2S с записью диаграммы растяжения. Охрупчивание в результате выдержки в сероводородной среде оценивалось по уменьшению относительного удлинения δ в % по отношению к относительному удлинению образца в исходном состоянии, без выдержки.

Результаты испытаний приведены в табл.2. В табл. 2 приведены средние значения по 3-6 образцам. По представленным результатам испытания видно, что предлагаемая сталь имеет предел текучести на 120-285 МПа и предел прочности на 100-185 МПа более высокие, чем известная сталь. Характеристики пластичности и ударной вязкости у предлагаемой стали ниже, чем у прототипа, но остаются на достаточном для литейной стали уровне. Самым значительным преимуществом предлагаемой стали является стойкость против охрупчивания после выдержки в сероводородной среде. Если уменьшение относительного удлинения у прототипа после выдержки достигает 80%, то предлагаемой стали это уменьшение составляет всего 6-15%. Такое улучшение стойкости против охрупчивания в среде сероводорода, содержащей ионы хлора, объясняется наличием в стали азота (наряду с молибденом), который увеличивает стойкость стали против питтингообразования, уменьшает диффузию водорода в стали. Коррозионная стойкость у предлагаемой стали в сероводородсодержащей среде находится на довольно высоком уровне прототипа.

Анализ результатов испытаний показал, что оптимальным сочетанием механических и коррозионных свойств обладает сталь вариантов 2,3,4, для которых характерны самые высокие показатели предела прочности и предела текучести при достаточном уровне пластичности и ударной вязкости, и минимальные показатели охрупчивания - уменьшения значения относительного удлинения после выдержки в сероводородсодержащей среде.

Стоимость предлагаемой стали выше стоимости прототипа. Повышение содержания хрома почти полностью компенсируется за счет снижения содержания еще более дорогостоящего никеля. Увеличение стоимости стали компенсируется увеличением ресурса работы литых деталей устьевого оборудования за счет повышения свойств прочности и уменьшения стойкости к охрупчиванию.

| название | год | авторы | номер документа |

|---|---|---|---|

| АУСТЕНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ ВЫСОКОПРОЧНАЯ СТАЛЬ | 2001 |

|

RU2218446C2 |

| Жаропрочный коррозионностойкий сплав на основе никеля | 1980 |

|

SU959443A1 |

| Коррозионностойкая сталь | 1990 |

|

SU1747532A1 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ ДЛЯ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ КОРРОЗИОННОСТОЙКИХ АУСТЕНИТНО-ФЕРРИТНЫХ СТАЛЕЙ | 1992 |

|

RU2014192C1 |

| КОРРОЗИОННОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЁ | 2002 |

|

RU2221895C1 |

| ВЫСОКОПРОЧНАЯ ПОРОШКОВАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2020 |

|

RU2751064C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2009 |

|

RU2409697C1 |

| Жаропрочный литейный сплав на основе никеля и изделие, выполненное из него | 2018 |

|

RU2674274C1 |

| КОРРОЗИОННО-СТОЙКАЯ НЕЙТРОННО-ПОГЛОЩАЮЩАЯ СТАЛЬ | 2022 |

|

RU2800699C1 |

| СТАЛЬ КОРРОЗИОННО-СТОЙКАЯ В СЕРОВОДОРОДСОДЕРЖАЩИХ СРЕДАХ НЕФТЕГАЗОВЫХ МЕСТОРОЖДЕНИЙ | 2022 |

|

RU2810411C1 |

Изобретение относится к металлургии, в частности к коррозионностойкой стали для литых деталей аппаратуры, используемой для обустройства скважин нефтяных и газовых месторождений. Цель изобретения - повышение предела текучести и предела прочности, против охрупчивания в среде, содержащей сероводород и ионы хлора, при достаточном уровне пластичности, общей коррозионной стойкости и с учетом экономической целесообразности. Коррозионностойкая сталь содержит следующие компоненты, мас.%: углерод 0,04 - 0,08; хром 23 - 27; никель 3,5 - 5; марганец 3,5 - 6; молибден 2,5 - 3,5; медь 1,5 - 2,5; кремний 0,8 - 1,5; азот 0,15 - 0,35; ниобий 0,20 - 0,40; цирконий 0,05 - 0,15; гафний 0,10 - 0,20; редкоземельные металлы 0,005 - 0,05; лантан 0,05 - 0,30; железо остальное. 2 табл.

КОРРОЗИОННОСТОЙКАЯ СТАЛЬ, содержащая углерод, хром, никель, марганец, молибден, медь, кремний и железо, отличающаяся тем, что, с целью повышения предела текучести и предела прочности, стойкости против охрупчивания в среде, содержащей сероводород и ионы хлора, при достаточном уровне пластичности и общей коррозионной стойкости в сероводородсодержащих средах, она дополнительно содержит азот, ниобий, цирконий, гафний, редкоземельные металлы и лантан при следующем соотношении компонентов, мас.%:

Углерод 0,04 - 0,08

Хром 23 - 27

Никель 3,5 - 5

Марганец 3,5 - 6

Молибден 2,5 - 3,5

Медь 1,5 - 2,5

Кремний 0,8 - 1,5

Азот 0,15 - 0,35

Ниобий 0,20 - 0,40

Цирконий 0,05 - 0,15

Гафний 0,10 - 0,20

Редкоземельные металлы 0,005 - 0,05

Лантан 0,05 - 0,30

Железо Остальное

| "Отечественные и зарубежные коррозионностойкие стали и сплавы для элементов аппаратуры, работающих в сероводородсодержащих средах" | |||

| Обзорная информация "Черная металлургия", серия МиТО, вып.1, 1986, сталь "Sprintmetal". |

Авторы

Даты

1994-07-15—Публикация

1991-07-03—Подача