Изобретение относится к области металлургии, в частности к магнитотвердым сплавам на основе системы Fe-Co-Ni-Al-Cu-Ti, используемым для производства постоянных магнитов с монокристаллической структурой.

Известен магнитотвердый сплав, по ГОСТ 17809-72, содержащий, масс.%:

Недостатком этого сплава является невысокий уровень коэрцитивной силы (НСВ) 110-120 кА/м и магнитной энергии (ВН)МАХ 80-88 кДж/м3. С другой стороны, его температурный коэффициент магнитной индукции (ТКИ) составляет - 0,01%/°С, что достигается не за счет легирования термостабильными добавками, а за счет более совершенной монокристаллической микроструктуры, не искаженной тяжелыми металлами.

Наиболее близким к описываемому изобретению по технической сущности и достигаемому эффекту является сплав на основе системы Fe-Co-Ni-Al-Cu-Ti следующего состава, масс.% (патент Р.Ф. №1772211):

Недостаток известного сплава - при высоких магнитных параметрах (коэрцитивная сила (НСВ) 134-140 кА/м, магнитная энергия (ВН)МАХ 79,6-91,8 кДж/м3, остаточная магнитная индукция (Br) 1,02-1,09 Тл) он имеет высокий температурный коэффициент магнитной индукции (ТКИ) до - 0,03%/°С, что приводит к значительному падению реальной магнитной индукции (до 0,99-1,06 Тл) при рабочих температурах выше 100°С.

Задачей предлагаемого изобретения является повышение основных магнитных (Br, HCB и (ВН)MAX) параметров и главное - снижение температурного коэффициента магнитной индукции. Поставленная задача решается за счет введения от 1,0 до 2,0% гафния, образующего в сплаве термостабильные фазы, с одновременным введением от 0,1 до 0,2% олова, позволяющего компенсировать вредное влияние большего количества гафния на совершенство монокристаллической структуры.

При этом, за счет отказа от введения добавок Mn - С и Mb - S, содержащих атомы пяти-, шести-, и семивалентных элементов удается значительно повысить качество микроструктуры монокристаллов данного сплава и, как следствие, значительно уменьшить температурный коэффициент индукции (ТКИ). Кроме того, уменьшение ТКИ происходит и за счет введения в сплав значительного количества Hf (до 2%).

Положительное влияние добавки гафния в присутствии олова на магнитные и эксплуатационные свойства сплава заключаются в том, что гафний делает монокристаллическую структуру даже в отсутствии кремния максимально совершенной за счет полного протекания высокоэрцитивного распада с образованием температурностабильных магнитных фаз. Введение олова (вместо кремния) позволяет увеличить содержания гафния в сплаве до 2% без потери основных магнитных параметров (Br, HCB, (ВН)max), поскольку кремний в небольших количествах (до 0,2%) способен компенсировать отрицательное влияние не более 0,9% гафния, а при увеличении содержания кремния в сплаве резко падают основные магнитные характеристики (Br, HCB, (ВН)max).

Выбор граничных пределов дополнительно введенных в состав сплава олова и гафния обусловлен следующими факторами:

- гафний увеличивает склонность сплава к образованию монокристаллической структуры и к высокоэрцитивному распаду, с образованием термостабильных магнитных фаз (сплавы 2, 3, 4 таблицы);

- с другой стороны с ростом содержания тяжелых атомов гафния снижается интенсивность диффузионных процессов при затвердевании сплава, что увеличивает количество дефектов в структуре сплава и снижает магнитные параметры, особенно коэрцитивную силу (сплав 6 таблицы);

- введение более активных и подвижных атомов олова позволяет повысить интенсивность диффузионных процессов и тем самым регулировать отрицательное воздействие большого содержания гафния на магнитные свойства сплава. При этом сплав не должен содержать кремния с целью предотвращения образования силицида олова, являющегося паразитной парамагнитной фазой;

- при низком содержании олова (менее 0,1%), его концентрации не хватает для компенсирования вредного влияния больших концентраций гафния (сплав 1 таблицы);

- при содержании олова более 0,2% (сплав 2 таблицы), за счет значительного ускорения диффузионных процессов при затвердевании нарушается совершенство магнитной структуры сплава, и как следствие снижаются магнитные параметры магнитного сплава;

- при содержании олова 0,1-0,2% и низком содержании гафния (менее 1%, известный сплав) температурный коэффициент индукции увеличивается очень незначительно, и не достигается решение основной задачи изобретения;

- при содержании гафния более 2% (сплав 6 таблицы) происходит значительное снижение магнитных параметров сплава, особенно коэрцитивной силы в результате роста числа дефектов структуры.

Кроме того, в данном сплаве необходимо присутствие небольшого количества серы (до 0,25%), для улучшения обрабатываемости (шлифуемости) магнитов. В известном сплаве сера в количестве до 0,5% вводится и для улучшения обрабатываемости и для повышения активности ниобия.

Содержание остальных элементов (Со, Mi, Ti, Al, Cu) являются стандартными для литых монокристаллических сплавов.

Содержание углерода (до 0,02%), снижает только примесное состояние Fe, Co, Ni и не служит для повышения активности атомов Mn, как в известном сплаве и является не магнитообразующей примесью.

Для получения магнитов с монокристаллической структурой известный и предлагаемый сплавы выплавляли в вакуумной индукционной печи ИСВ - 0,016 в тигле из оксида алюминия. Порядок плавки был следующий: в тигель печи загружали железо, кобальт, никель. В дозатор загружали медь, титан, сернистое железо, алюминий, олово и гафний. Производили вакуумирование плавильной камеры печи до остаточного давления не более 5×10-3 мм рт.ст., затем включали нагрев и производили дегазацию (основных элементов загруженных в тигель) до полного прекращения падения разреженности среды в камере печи. Запускали аргон высокой частоты с небольшим избыточным давлением. Расплавляли металл в тигле и производили дозирование из дозатора остальных элементов. Поднимали температуру до 1620-1650°С делали выдержку 20-40 секунд после чего расплав выливали в керамическую форму, где он затвердевал в виде равноосных отливок цилиндрической формы. В дальнейшем эти отливки использовали в качестве шихты для выращивания монокристаллов. Выращивание производили в высокочастотной установке Кристаллизатор-203 в атмосфере аргона. Выращенные монокристаллические заготовки подвергали механической обработке, для получения магнитов ⌀20×20 мм и ⌀10×15 мм. Подвергали их стандартной термомагнитной обработке: охлаждение с 1250°С до 760° со скоростью не менее 150-200°С/мин. и выдержка в изотермической ванне при 805±2°С в течении 12 минут в магнитном поле напряженностью не менее 240 кА/м, после чего следует отпуск: 640°С - 5 часов, 560°С - 20 часов.

Замер магнитных свойств производили на установке PERMAGRAPH С-300, путем снятия с магнитов кривой размагничивания.

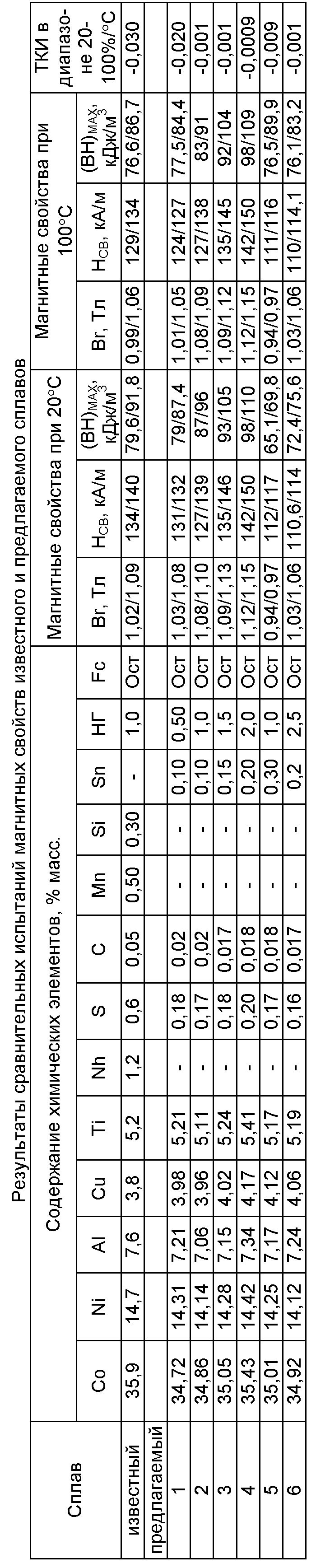

Химический состав известного и предлагаемого сплавов, а также их магнитные и эксплуатационные характеристики приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАГНИТНЫЙ СПЛАВ | 1990 |

|

RU2008736C1 |

| Сплав для постоянных магнитов | 1990 |

|

SU1772211A1 |

| Магнитный сплав | 1976 |

|

SU558961A1 |

| Сплав для постоянных магнитов | 1985 |

|

SU1404547A1 |

| МАТЕРИАЛ ДЛЯ РЕДКОЗЕМЕЛЬНЫХ ПОСТОЯННЫХ МАГНИТОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2174261C1 |

| МАГНИТНЫЙ МАТЕРИАЛ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2007 |

|

RU2368969C2 |

| Способ выплавки с направленной кристаллизацией магнитного сплава системы Fe-Al-Ni-Co | 2017 |

|

RU2662004C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТОТВЕРДОГО МАТЕРИАЛА | 2015 |

|

RU2596563C1 |

| МАГНИТНЫЙ МАТЕРИАЛ ДЛЯ ПОСТОЯННЫХ МАГНИТОВ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2014 |

|

RU2578211C1 |

| Магнитотвердый сплав | 1988 |

|

SU1633003A1 |

Изобретение относится к области металлургии, в частности к сплавам для постоянных магнитов. Сплав для постоянных магнитов содержит, масс.%: кобальт 34,5-35,5, никель 14,0-14,5, медь 3,8-4,2, алюминий 7,0-7,5, титан 5,0-5,5, сера 0,15-0,25, олово 0,1-0,2, гафний 1,0-2,0, железо - остальное. Сплав характеризуется повышенными магнитными характеристиками и низким температурным коэффициентом индукции. 1 табл.

Сплав для постоянных магнитов, содержащий кобальт, никель, алюминий, медь, титан, серу и железо, отличающийся тем, что он дополнительно содержит олово и гафний при следующем соотношении элементов, мас.%:

| Сплав для постоянных магнитов | 1990 |

|

SU1772211A1 |

| МАГНИТНЫЙ СПЛАВ | 1990 |

|

RU2008736C1 |

| СПЛАВ ДЛЯ ПОСТОЯННЫХ МАГНИТОВ | 1984 |

|

SU1332848A1 |

| US 2011256417 А1, 20.10.2011 | |||

| JP 54132422 А, 15.10.1979. | |||

Авторы

Даты

2014-03-27—Публикация

2012-09-03—Подача