Изобретение относится к порошковой металлургии, в частности к способам получения ферритового порошка, и может быть использовано для производства композиционных магнитотвердых материалов в электротехнике и радиотехнике.

Целью изобретения является повышение однородности гранулометрического состава и сфероидальности частиц порошка, а также улучшение литьевых свойств композиционного материала при сохранении магнитных свойств.

Изобретение основано на комплексной обработке анизотропного ферритового порошка, полученного дроблением анизотропных магнитов.

В процессе термообработки порошка после дробления при температурах 750-1000оС происходит устранение дефектов структуры частиц порошка, в результате чего повышаются его магнитные свойства (намагниченность и коэрцитивная сила). Однако при этом происходит хаотическое припекание гранул друг к другу с образованием конгломератов, не являющихся магнитноанизотропными. Последующая обработка порошка путем перемешивания в растворе кислоты при определенном соотношении порошка и кислоты 1:(1-6) по массе приводит к разрушению конгломератов из спекшихся гранул и растворению в кислоте мелких гранул (менее 20 мкм). Кроме того, при соударениях гранул друг о друга происходит их обкатывание, в результате чего повышается количество частиц сфероидальной формы.

Изменение гранулометрического состава порошка и формы гранул приводит к улучшению их ориентируемости магнитным полем, что позволяет повысить литьевые свойства композиционного магнитотвердого материала с полимерной матрицей при высоком, до 92 мас.% содержании ферритового наполнителя без ухудшения его магнитных свойств.

П р и м е р 1. Берут анизотропные магниты феррита стронция марки 28 СА250. Дробят их в дробилке и измельчают в шаровой мельнице в течение 2 ч. Размер частиц после помола 10-400 мкм. Анизотропные частицы подвергают термообработке при температуре 750оС в течение 3 ч. Отожженный порошок в количестве 1 кг помещают в полиэтиленовую емкость. Заливают 5 литрами водного раствора 2 соляной кислоты, подогретой до 85оС, что соответствует соотношению твердая фаза-раствор 1: 5. Емкость устанавливают на валки мельницы и вращают, обеспечивая тем самым перемешивание в растворе. Время обработки 30 мин. В качестве экспрессного критерия оценки формы и размеров частиц при перемешивании выбирают изменение коэрцитивной силы порошка до обработки и после обработке в растворе кислоты. После окончания перемешивания порошок промывают 3 раза водой и сушат.

Параметры полученного порошка: минимальный размер гранул составляет 20 мкм, максимальный до 150 мкм, причем гранулы размером более 100 мкм составляют 15 мас.%. Количество сфероидальных гранул выросло с 3% до 70%. Индекс расплава композиции, содержащей 92 мас.% порошка, составляет 30 г/10 мин.

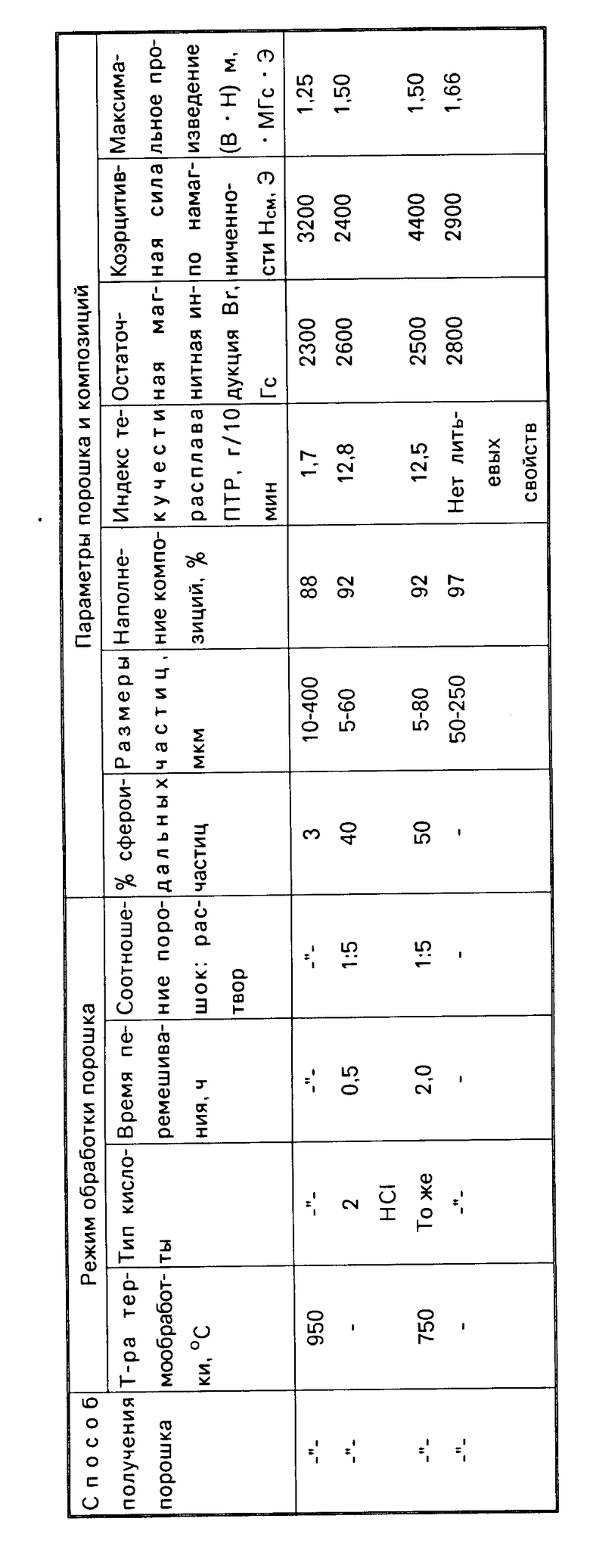

Примеры 2-13 осуществляют аналогичным образом, изменяя условия термообработки и перемешивания. В таблице приведены характеристики порошка, а также композиционного магнитотвердого материала, полученного с использованием соответствующих порошков.

Композиционный магнитотвердый материал для определения магнитных и литьевых свойств во всех примерах, кроме примера 11, имеет следующий состав, мас. % : 92 порошок-наполнитель, 7 полимерное связующее-сэвилен (ТУ 6-05-1636-78), 1 добавки (стеарат цинка (ТУ 6-09-4262-76) и олеиновая кислота (ТУ 78 РСФСР 725-80).

Композиционный материал по примеру 11 имеет следующий состав, мас.%: 88 - порошок-наполнитель, 10,5 - сэвилен, 1,5 добавок, таких же, как в остальных примерах. Смешивание исходных компонентов проводят на лабораторных вальцах. Из полученной композиции в магнитном поле при удельном давлении 250 кг/см2 (давление литья) изготавливают аттестационные образцы ⊘ 25 мм, h = 7 мм. Полученные образцы имеют параметры, приведенные в таблице.

Изменение магнитных параметров ЭМ8-6 (ПЯМ 1.150.002 ПС) с погрешностью по В, Нсм, ±3%, (В, Нмакс ±5%).

Примеры 1-5 в таблице относятся к получению порошка по изобретению, примеры 6-13 - к получению порошка при отклонении условий термообработки и перемешивания от указанных в изобретении. Для сопоставления в таблице приведен также пример 14, соответствующий известному (2) способу.

Как следует из таблицы, способ получения порошка наполнителя по изобретению обеспечивает повышение сфероидальности частиц порошка до 60-70%, однородности фракционного состава порошка до интервала 20-150 мкм (для известного (2) способа - 50-250 мкм), что приводит к повышению литьевых свойств композиционного материала (ПТР увеличивается до 20-30 г/10 мин). При этом уровень магнитных свойств композиционного материала с использованием порошков-наполнителей, полученных по изобретению, не уступает материалу, в котором использован порошок, полученный известным (2) способом.

Из таблицы также следует, что при выходе за пределы изобретения (примеры 6-13) характеристики как порошка- наполнителя, так и композиционного материала ухудшаются.

Использование изобретения позволит повысить эффективность изготовления ферритовых композиционных магнитотвердых материалов за счет использования высокопроизводительных методов формования (литья, экструзии).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА-НАПОЛНИТЕЛЯ ДЛЯ КОМПОЗИЦИОННОГО МАГНИТОТВЕРДОГО МАТЕРИАЛА | 1988 |

|

RU1568361C |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРИТОВОГО ПОРОШКА ДЛЯ КОМПОЗИЦИОННОГО МАГНИТОТВЕРДОГО МАТЕРИАЛА | 1988 |

|

RU1554656C |

| МАГНИТНАЯ КОМПОЗИЦИЯ | 1986 |

|

RU1417685C |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ДЛЯ АНИЗОТРОПНЫХ МАГНИТОПЛАСТОВ | 2005 |

|

RU2286230C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕКСТУРИРОВАННЫХ ПОКРЫТИЙ С АНИЗОТРОПНОЙ КОЭРЦИТИВНОЙ СИЛОЙ НА ОСНОВЕ МАГНИТНЫХ СОЕДИНЕНИЙ | 2011 |

|

RU2476939C1 |

| Способ изготовления анизотропных постоянных магнитов | 1980 |

|

SU953675A1 |

| МАГНИТНАЯ СИСТЕМА И СПОСОБ ИЗГОТОВЛЕНИЯ ПОСТОЯННЫХ МАГНИТОВ И МАГНИТНЫХ СИСТЕМ (ВАРИАНТЫ) | 2021 |

|

RU2773894C1 |

| Способ изготовления композиционного материала для постоянных магнитов | 1990 |

|

SU1760564A1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ МАГНИТОТВЕРДЫХ ФЕРРИТОВ | 2009 |

|

RU2416490C2 |

| ЭЛАСТИЧНЫЙ МАГНИТНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1985 |

|

SU1333109A1 |

Изобретение относится к получению ферритового порошка-наполнителя для композиционных постоянных магнитов и может быть использовано в электромеханике. С целью повышения однородности гранулометрического состава и сфероидальности частиц порошка, а также для улучшения литьевых свойств композиционного материала при сохранении магнитных свойств, ферритовый порошок, полученный дроблением анизотропных магнитов, подвергают термообработке при температуре 750 - 1000°С и последующей обработке путем перемешивания в растворе минеральной кислоты в течение 0,5 - 1,5 ч. Соотношение порошка и раствора кислоты при перемешивании выбирают в пределах 1 : (1 - 6) по массе. После обработки кислотой порошок промывают водой и сушат. В результате такой обработки получают порошок дисперсностью 20 - 150 мкм с 60 - 70% частиц сфероидальной формы. Частицы порошка обладают одноосной магнитной анизотропией. Композиционный материал на основе порошка феррита стронция обладает при наполнении до 92% показателем текучести расплава 20 - 30 г/10 мин, что позволяет перерабатывать его экструзией или литьем под давлением. Получены композиционные магниты с остаточной индукцией Br = 2800 - 2820 Гс, коэрцитивной силой Hсм= 3550-3820 Э и энергией (BH)макс= 1,7-1,8 МГс . Э. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА-НАПОЛНИТЕЛЯ ДЛЯ КОМПОЗИЦИОННОГО МАГНИТОТВЕРДОГО МАТЕРИАЛА, включающий дробление анизотропных ферритовых магнитов, отличающийся тем, что, с целью повышения однородности гранулометрического состава и сфероидальности частиц порошка, а также улучшения литьевых свойств композиционного материала при сохранении магнитных свойств, после дробления магнитов осуществляют термообработку порошка при температуре 750 - 1000oС, а затем проводят обработку порошка перемешиванием его в водном растворе кислоты при массовом соотношении порошка и раствора 1 : (1 - 6) в течение 0,5 - 1,5 ч с последующей промывкой и сушкой.

| Патент США N 3387918, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1994-09-30—Публикация

1986-02-27—Подача