Изобретение относится к обработке металлов давлением, в частности к области производства .гнутых профилей на профиле- гибочных агрегатах.

Целью изоб2етения является повышение качества профилей прн сокращении количества технологических переходов.

Сущность изобретения заключается в том, что перед подгибкой элементов профиля исходную заготовку предварительно обжи подгибка элементов профиля по сокращенному режиму формовки в пяти клетях сопровождалась потерей устойчивости линии плавного перехода с изломом стенок и полок профиля, причем независимо от сте- j,. 5 пени обжатия мест изгиба во всех формующих клетях.

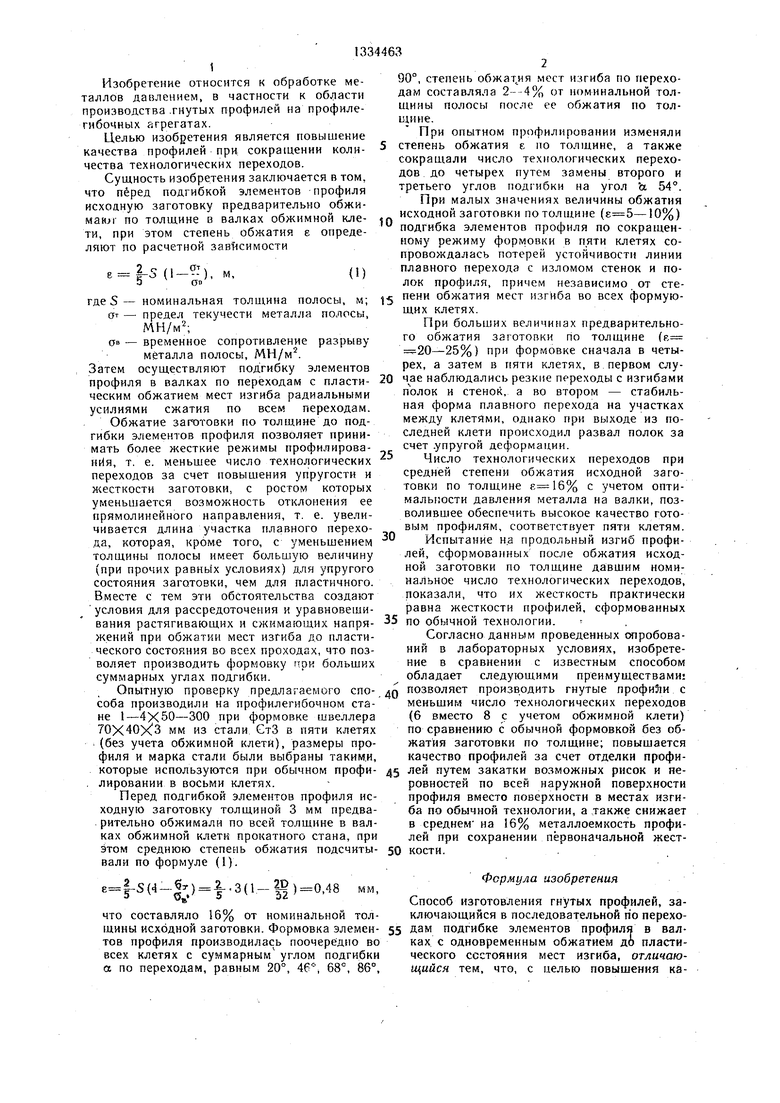

При больших величинах предварительномаюг по толщине в валках обжимной клети, при этом степень обжатия е определяют по расчетной зав11симости

(1)

90°, степень обжат ия мест изгиба по переходам составляла 2-4% от номинальной толщины полосы после ее обжатия по толщине.

При опытном профилировании изменяли степень обжатия е по толщине, а также сокращали число технологических переходов до четырех путем замены второго и третьего углов подгибки на угол а 54°.

При малых значениях величины обжатия исходной заготовки по толщине (е 5-10%)

З- ч Мg о U

-S

м,

где S - номинальная толщина полосы, CFT - предел текучести металла полосы,

0В - временное сопротивление разрыву

металла полосы, МН/м. Затем осуществляют подгибку элементов

го обжатия заготовки по толщине (R ) при формовке сначала в четырех, а затем в пяти клетях, в первом слупрофиля в валках по переходам с пласти- 20 чае наблюдались резкие переходы с изгибами ческим обжатием мест изгиба радиальными полок и стенок, а во втором - стабильная форма плавного перехода на участках между клетями, однако при выходе из последней клети происходил развал полок за

усилиями сжатия по всем переходам. Обжатие заготовки по толш,ине до подгибки элементов профиля позволяет принимать более жесткие режимы профилирования, т. е. меньщее число технологических переходов за счет повышения упругости и жесткости заготовки, с ростом которых уменьшается возможность отклонения ее прямолинейного направления, т. е. увеличивается длина участка плавного перехода, которая, кроме того, с уменьшением толщины полосы имеет большую величину (при прочих paBHbix условиях) для упругого состояния заготовки, чем для пластичного. Вместе с тем эти обстоятельства создают условия для рассредоточения и уравновешисчет .упругой деформации. 25 Число технологических переходов при средней степени обжатия исходной заготовки по толщине с учетом опти- малыюсти давления металла на валки, позволившее обеспечить высокое качество готовым профилям, соответствует пяти клетям. Испытание на продольный изгиб профилей, сформованных после обжатия исходной заготовки по толщине давшим номинальное число технологических переходов, показали, что их жесткость практически равна жесткости профилей, сформованных

30

вания растягивающих и сжимающих напря- по обычной технологии.

жений при обжатии мест изгиба до пласти-Согласно данным проведенных отробований в лабораторных условиях, изобретение в сравнении с известным способом

обладает следующими преимуществами;

ческого состояния во всех проходах, что позволяет производить формовку при больших суммарных углах подгибки.

Опытную проверку предлагаемого спо- Q позволяет производить гнутые профийи с соба производили на профилегибочном ста- меньший число технологических переходов не 1-4X50-300 при формовке швеллера(6 вместо 8 с учетом обжимной клети)

70Х40 3 мм из стали СтЗ в пяти клетях по сравнению с обычной формовкой без об- (без учета обжимной клети), размеры про- жатия заготовки по толщине; повышается филя и марка стали были выбраны таким.и, качество профилей за счет отделки профи- которые используются при обычном профи- 45 - путем закатки возможных рисок и неровностей по всей наружной поверхности профиля вместо поверхности в местах изгиба по обычной технологии, а также снижает в среднем на 6% металлоемкость профилей при сохранении первоначальной жестлировании в восьми клетях.

Перед подгибкой элементов профиля исходную заготовку толщиной 3 мм предварительно обжимали по всей толщине в валках обжимной клети прокатного стана, при том среднюю степень обжатия подсчиты- 50 кости, вали по формуле (1).

(l-S-) 1.3(l-2D)

S2

мм.

Формула изобретения

Способ изготовления гнутых профилей, за- что составляло 16% от номинальной тол- ключающийся в последовательной по перехо- щины исходной заготовки. Формовка элемен- 55 подгибке элементов профиля в вал- тов профиля производилас ь поочередно во ках с одновременным обжатием до пласти- всех клетях с суммарным углом подгибки ческого состояния мест изгиба, отличаю- а по переходам, равным 20°, , 68°, 86°, щийся тем, что, с целью повышения каподгибка элементов профиля по сокращенному режиму формовки в пяти клетях сопровождалась потерей устойчивости линии плавного перехода с изломом стенок и полок профиля, причем независимо от сте- пени обжатия мест изгиба во всех формующих клетях.

90°, степень обжат ия мест изгиба по переходам составляла 2-4% от номинальной толщины полосы после ее обжатия по толщине.

При опытном профилировании изменяли степень обжатия е по толщине, а также сокращали число технологических переходов до четырех путем замены второго и третьего углов подгибки на угол а 54°.

При малых значениях величины обжатия исходной заготовки по толщине (е 5-10%)

чае наблюдались резкие переходы с изгибами полок и стенок, а во втором - стабильная форма плавного перехода на участках между клетями, однако при выходе из последней клети происходил развал полок за

счет .упругой деформации. Число технологических переходов при средней степени обжатия исходной заготовки по толщине с учетом опти- малыюсти давления металла на валки, позволившее обеспечить высокое качество готовым профилям, соответствует пяти клетям. Испытание на продольный изгиб профилей, сформованных после обжатия исходной заготовки по толщине давшим номинальное число технологических переходов, показали, что их жесткость практически равна жесткости профилей, сформованных

обладает следующими преимуществами;

позволяет производить гнутые профийи с меньший число технологических переходов (6 вместо 8 с учетом обжимной клети)

мм.

Формула изобретения

1334463.

3 .4

чества профилей, при сокращении техноло- 2 (.)

гических переходов до подгибки элементовэ б,

профиля, полосовую заготовку обжимают до

пластического состояния, а обжатие местгде 5- номинальная толщина полосы, м;

изгиба осуществляют во %сех переходах,5 ° предел текучести материала полосы,

при этом среднюю степень обжатия е заго-МН/м ;

товки до подгибки определяют по следую-о - временное сопротивление разрыву

щей зависимости ,материала полосы, МН/м .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления гнутых профилей | 1986 |

|

SU1396356A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТОГО ПРОФИЛЯ | 1995 |

|

RU2085315C1 |

| Способ изготовления полузамкнутых профилей | 1990 |

|

SU1750777A1 |

| Способ изготовления гнутых профилей | 1982 |

|

SU1088840A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ НЕРАВНОПОЛОЧНЫХ УГОЛКОВ | 1994 |

|

RU2071848C1 |

| ГНУТЫЙ СПЕЦПРОФИЛЬ ШВЕЛЛЕРНОГО ТИПА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2124408C1 |

| Способ производства гнутых профилей | 1978 |

|

SU727263A1 |

| Способ профилирования преимущественно швеллеров | 1990 |

|

SU1754267A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ НЕРАВНОПОЛОЧНЫХ ШВЕЛЛЕРОВ | 1994 |

|

RU2071849C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ГОФРИРОВАННЫХ ПРОФИЛЕЙ | 1992 |

|

RU2030943C1 |

Изобретение относится к обработке металлов давлением, в частности к производству гнутых профилей на профилегибочных агрегатах. Целью изобретения является повышение качества профилен при сокращении количества технологических переходов. Перед профилированием заготовку обжимают по толщине в валках обжимной клети. При этом степень деформации определяют по расчетной зависимости. Затем при подгибе элементов профиля место изгиба обжимают во всех, переходах до пластического состояния. Обжатие заготовки по толщине до подгибки элементов профиля позволяет принимать более жесткие режи- мы профилирования, т. е. меньше число технологических переходов за счет ловыше- ния упругости и жесткости заготовки. (Л с со со 4 05 со

| Способ изготовления гнутых профилей | 1982 |

|

SU1088840A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-02-23—Публикация

1985-12-27—Подача