Изобретение относится к пластической обработке листового материала с помощью валков специальной формы и предназначено для использования в черной металлургии, транспортном и сельскохозяйственном машиностроении, а также в строительстве.

Цель изобретения - повьшение эксплуатационной надежности профилей, экономия металла и расширение сортамента гнутых профилей за счет обеспечения равнотолщинности и одинаковьгх механических свойств по всему поперечному сечению готовых профилей.

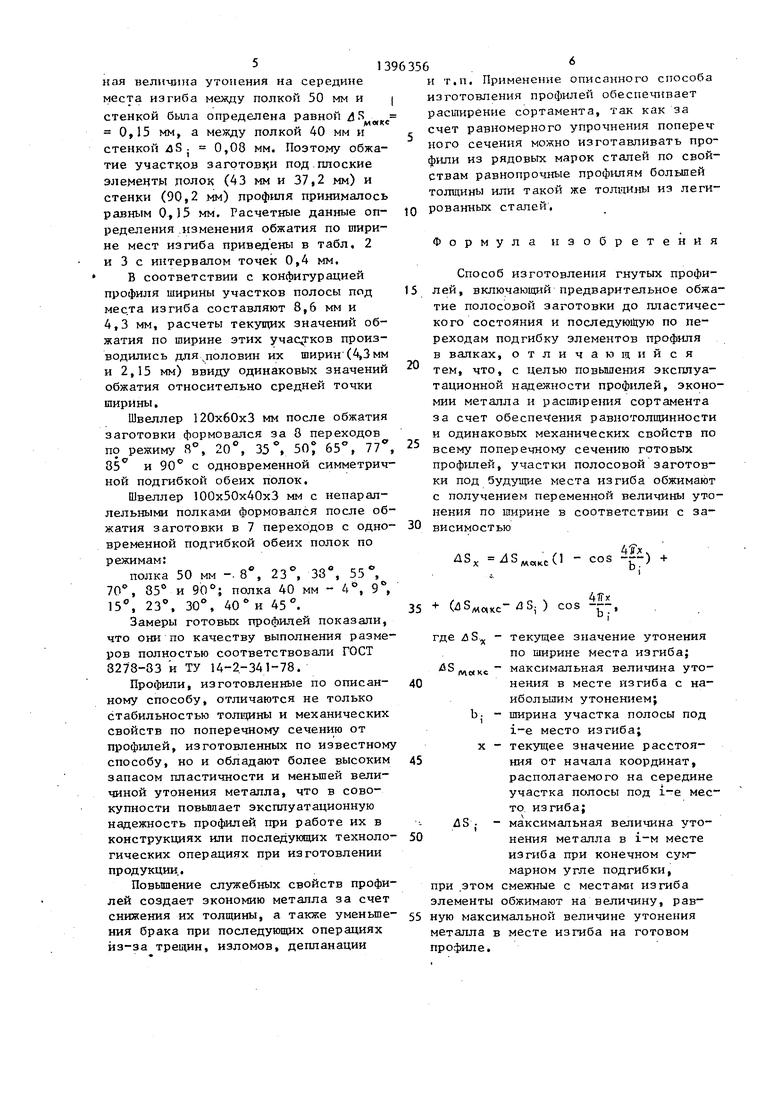

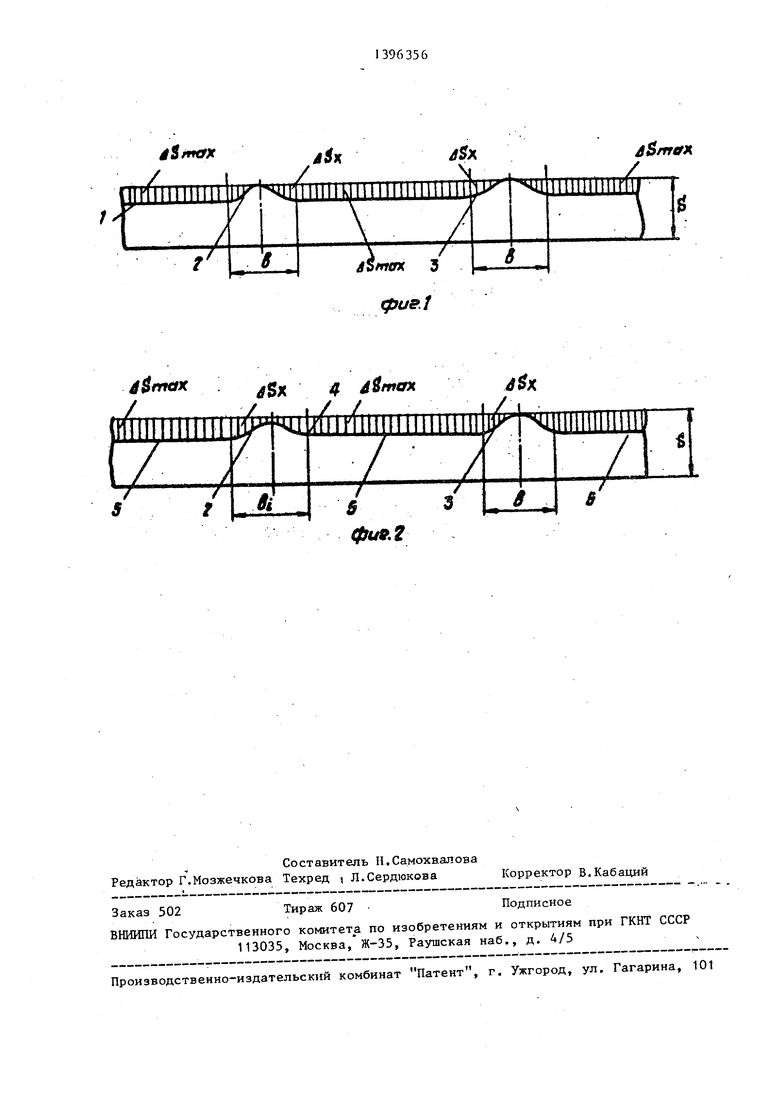

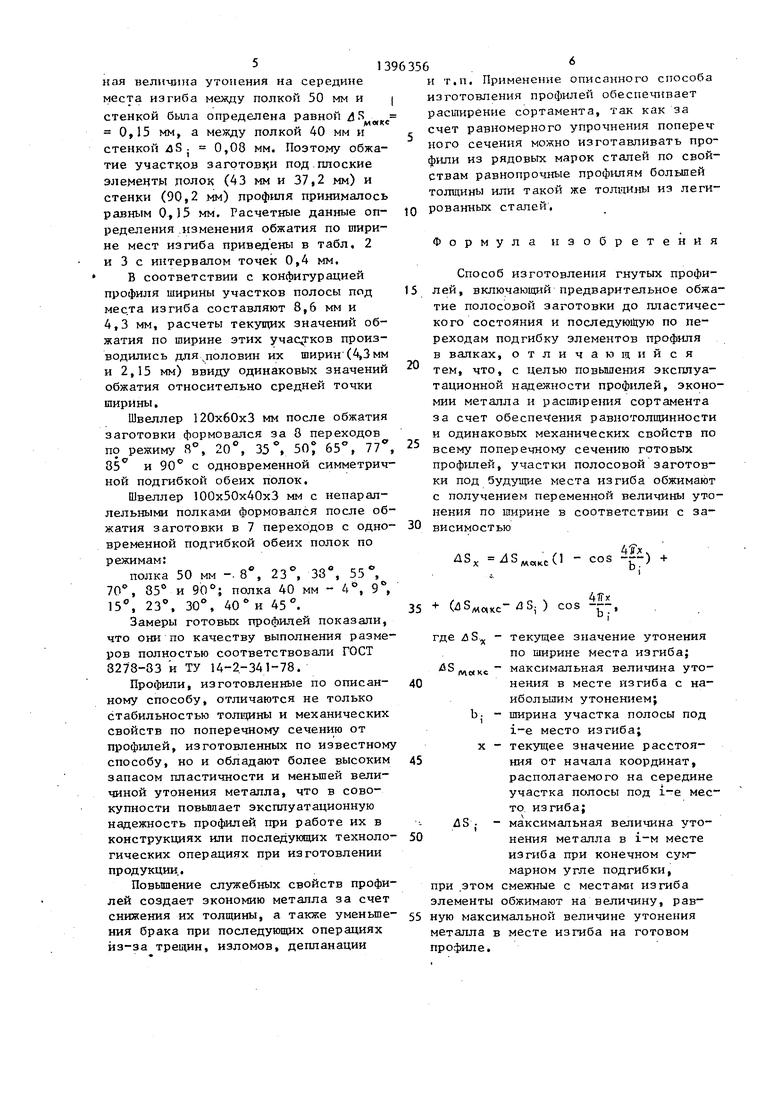

На фиг. 1 показана эпюра обжатия заготовки по толщине на участках под места изгиба и смежных с ними элемен- тов при одинаковой величине максимального утонения во всех местах изгиба формуемого профиля; на фиг. 2 - эпюры обжатия заготовки по толщине при различных максимальных величинах утонения в разных местах изгиба.

Полосовая заготовка 1 подается в клеть (на фигурах не показана) или клети, если по энергосиловым параметрам имеющегося оборудования обжатие необходимо осуществлять постепенно

оо со

У Од

ел

05

За несколько переходов, имеющему спе- циалБную форму калибра валков, позво ляющую осуществлять необходимую степень деформирования металла по толщи-. не на раз-ных участках по ширине заготовки в зависимости от степени деформации этих участков при последующей формовке подгибкой. Полосовую заготовку обжимают до пластического состояния, затем формуют подгибкой по переходам. При этом участки заготовки под места изгиба 2 и 3 обжимают от максимальной величины в местах сопряжения 4 мест изгиба со смежными элементами до минимальной на середине мест изгиба.

Изменение утонения ЛЯ, по ширине мест изгиба определяется зависимостью

4Sv

US

ММ1.С

US.} cos---,

° i

(1 - cosg- + (Д8

макс

(О

где 4S,

- максимальная величина утонения в месте изгиба с наибольшим утонением в поперечном сечении данного профиля;

Ь - ширина участка полосы под i-oe место изгиба; X - текущее значение расстоя- ния от начала координат, располагаемого на средин участка полосы под i-oe место изгиба;

uS- максимальная величина утонения металла в i-м месте изгиба при конечном суммарном угле подгибки. Смежные с местами изгибов элементь 5 обжимает на величину, равную максимальной величине утонения в месте изгиба на готовом профиле,

После осуществления обжатия по толщине полосовой заготовки 1, что достигается уменьшением зазора в калибре обжимной клети (на черт, не показана) на соответствующую величину по его высрте в сравнении с толщиной задаваемрй в калибр заготовки и на определенных участках по его ширине, полоса поступает в формирующие клетки статна д.пя профилирования подгибкой

по переходам до получения готового профиля.

Для точной фиксации по ширине полосовой заготовки на всей ее длине мест с одинаковой степсл ью обжатия,

5

0

5

0

5

0

5

цапесообразно подаваемую полосу точно фиксировать относительно оси формовки, применением, например, закрытых калибров в обжимной клети и в первых формующих клетях, как при обычном профилировании.

Способ может быть осуществлен с помощью устройства, содеуОкащего комплект валков для обжатия и последующей формовки подгибкой по переходам,

Так, например, для щвеллера 120х хбОхЗ мм из стали СтЗ, имеющего внутренние радиусы закруглений мест изгиба равные 5 мм, ширина п.11оских участков полок составляет 52 мм, стенки 104 мм,- ширина развертки криволинейных участков мест изгиба . Максимальная величина утонения на середине мест изгиба, найденная расчетным путем, составляет 0,133 мм. Поэтому npii изготовлении швеллера обжатие по толщине заготовки на участках под плоские элементы полок и стенки было выполнено равным 05133 мм на всей их ширине. Одновременно с этим производилось обжатие по толщине участков заготовки под места изгиба. При этом изменение обжатия по ширине b мест изгиба, при отсчете от середины их ширины к границе со смежными элементами (полкой и стенкой), производилось в соответствии с расчетными величинами, подсчитанными по расчетной формуле (1) и приведенными в табл. 1 ДД1Я точек с интервалом разбивки ширины равньш 0,5 мм. Ввиду того, что профиль симметричный и максимальная величина утонения Л обоих местах изгиба одинакова, т.е. .с t то вторая сойтавляющая расчетной фор1- лы (1) равна О, и расчетная формула для определения текущих значений обжатия по ширине мест изгиба имеет вид:

4S

..c(l - cos |2) , (2)

Ввиду симметричности места изгиба относительно его средины по ширине, расчетные данные з табл . 1 приведены для половины ширины.участка полосы под место изгиба (5,1 мм).

Для швеллера с непарашчелъными полками 100x50x40x3 мм из стали , имеющего внутренние радиусы- обоих мест изгиба равные 4 мм и..углы между полкой 50 и стенкой - , а между полкой 40 и стенкой - 45,, максимальная вели-чила утонения на середине места изгиба между полкой 50 мм и стенкой бьша определена равной АS 0,15 мм, а между полкой 40 мм и

стенкой 4Sj 0,08 мм. Поэтому обжатие участков загртов1 и под.плоские элементы полок мм и 37,2 мм) и стенки (90,2 мм) профиля принималось равным 0,15 мм. Расчетные данные определения .изменения обжатия по ширине мест изгиба приведены в табл. 2 и 3 с интервалом точек 0,4 мм.

В соответствии с конфигурацией профиля ширины участков полосы под мес.та изгиба составляют 8,6 мм и 4,3 мм, расчеты текущих значений обжатия по ширине этих производились для половин их ширин (3мм и 2,15 мм) ввиду одинаковых значений обжатия относительно средней точки ширины,

Швеллер 120x60x3 мм после обжатия заготовки формовался за 8 переходов по режиму 8°, 20°, 35 50 65°, 77 85 и 90 с одновременной симметричной подгибкой обеих полок.

Швеллер 100x50x40x3 мм с непараллельными полками формовался после обжатия заготовки в 7 переходов с одновременной подгибкой обеих полок по режимам:

полка 50 мм -. 8, 23°, 38°, 55, 70°, 85° и ЭО ; полка 40 мм - 4 °, 9 15, 23, 30°, 40 и 45°.

Замеры готовых профилей показали, что они по качеству выполнения размеров полностью соответствовали ГОСТ 8278-83 и ТУ 14-2-341-78.

Профили, изготовленные по описанному способу, отличаются не только стабильностью толщины и механических свойств по поперечному сечению от профилей, изготовленных по известному способу, но и обладают более высоким запасом пластичности и меньшей величиной утонения металла, что в совокупности повышает эксплуатационную надежность профилей при работе их в конструкциях или последующих технологических операциях при изготовлении продукции,.

Повышение служебных свойств профилей создает экономию металла за счет

снижения их толщины, а также уменьше- 55 ную максимальной величине утонения НИН брака при последующих операцияхметалла в месте изгиба на готовом

из-за трещин, изломов, депланациипрофиле.

6356

и т.п. Применение описанного способа изготовления профилей обеспечивает расширение сортамента, так как за счет равномерного упрочнения поперечного сечения можно изготавливать профили из рядовых марок сталей по свойствам равнопрочные профилям большей толщины или такой же толщины из легированных сталей.

10

Формула изобретения

Способ изготовления гнутых профилей, включающий предварительное обжатие полосовой заготовки до пластического состояния и последующую по переходам подгибку элементов профиля в валках, отличающийся тем, что, с целью повышения эксплуатационной надежности профилей, экономии металла и расширения сортамента за счет обеспечения равнотолщинности и одинаковых механических свойств по всему поперечному сечению готовых профилей, участки полосовой заготовки под будущие места изгиба обжимают с получением переменной величины утонения по ширине в соответствии с зависимостью

S, ЛЗ,,е(1 - cos fi)

b;

5

0

5

0

47Гх

cos ---,

+ (4S,,e,. ) где л8 - текущее значение утонения /SS

по ширине места изгиба; ff,.f. максимальная величина утонения в месте изгиба с наибольшим утонением; bj - ширина участка полосы под

i-e место изгиба; X - текущее значение расстояния от начала координат, располагаемого на середине участка полосы под i-e место изгиба;

Л8 ; - максимальная величина уто- не1шя металла в i-м месте изгиба при конечном суммарном угле подгибки, при .этом смежные с местами изгиба элементы обжимают на величину, рав71396356. 8

Таблица

Расчетные данные определения значения обжатия по ширине участд ов заготовки, под места изгиба швеллера

120x60x3 мм

mcfX

Sx 4

4$К

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления гнутых тонкостенных профилей | 1990 |

|

SU1754266A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТОГО ПРОФИЛЯ | 1995 |

|

RU2085315C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРИГОДНОСТИ СТАЛИ К ПРОФИЛИРОВАНИЮ | 2006 |

|

RU2307334C1 |

| Способ изготовления полузамкнутых профилей | 1990 |

|

SU1750777A1 |

| Способ изготовления гнутых профилей | 1989 |

|

SU1683837A1 |

| Способ изготовления гнутых профилей | 1985 |

|

SU1334463A1 |

| СПОСОБ ПРОФИЛИРОВАНИЯ СТАЛЬНЫХ ПОЛОС | 1998 |

|

RU2149072C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ ПРОКАТА | 1993 |

|

RU2039620C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ПРОФИЛЬНЫХ ТРУБ | 2010 |

|

RU2443486C1 |

| СПОСОБ М.Е.ДОКТОРОВА ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ С ПОЛКАМИ И ПЕРЕМЕННОЙ ПО РАЗВЕРТКЕ СЕЧЕНИЯ ТОЛЩИНОЙ | 1991 |

|

RU2019334C1 |

Изобретение относится к обработке металлов давлением в валках специальной формы и предназначено для использования в черной металлургии, транспортном и сельскохозяйственном машиностроешш, а также в строительстве. Цель изобретения - повьппение эксплуатационной надежности профилей. экономия металла и расширение сортамента гнутых профилей за счет обеспечения равнотолщинности и одинаковых механических свойств по всему поперечному сечению готовьтх . Полосовую заготовку обжимают до пластического состояния, затем формуют подгибкой ее элементов по,переходам. Участки заготовки под будущие места изгиба обжимают от максимальной величины утонения в местах сопряжения мест изгиба со смежными элементами до минимальной на середине мест изгиба. Смежные с местами изгиба элементы обжимают на величину, равную максимальной величине, утонения в месте изгиба на готовом профиле. Профили, изготовленные по данному способу, обладают высоким коэффициентом запаса пластичности и меньшей величиной утонения по сравнению с , изготовленными по известному способу, 2 ил., 3 табл. (Л

Составитель Н.Самохналова Редактор Г.Мозжечкова Техред , Л.Сердюкова Корректор В.Кабаций

Заказ 502

Тираж 607

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул. Гагарина, 101

Подписное

| Способ изготовления гнутых профилей | 1985 |

|

SU1334463A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-02-23—Публикация

1986-07-25—Подача