Изобретение относится к обработке металлов давлением и может быть использовано при производстве гнутых профилей проката специального назначения, в частности для отделки внутренних помещений (оконные и дверные блоки, перегородки, коммуникационные каналы и др.).

Гнутые профили специального назначения могут иметь самую разнообразную форму поперечного сечения и изготавливаться из различных марок сталей. Иногда в отдельную группу выделяют швеллеры специальные [1], отличающиеся от традиционных швеллеров по ГОСТ 8278 и 8281 конфигурацией стенки или полки.

Известен гнутый швеллерный профиль, выполненный из хромисто-кремниево-никелевых с закругленными участками сопряжений отдельных его элементов и содержащий на стенке выпуклый наружу гофр глубиной, равной (1,4-2,4) толщине профиля [2]. Описанный швеллерный профиль применяется при изготовлении комбайнов и телескопических автокранов из достаточно прочных, но относительно малопластичных сталей толщиной 6-8 мм и непригоден для отделки внутренних помещений из-за их массивной и значительной стоимости.

Известны гнутые швеллерные профили с разновысокими полками, при этом на короткой полке выполнена внутрь профиля отбортовка или элемент двойной толщины. Данные спецпрофили изготавливают из стали 3 толщиной 1 мм и находят применение для электромонтажных конструкций, которые обеспечивают уменьшение металлоемкости на 20-30% и трудоемкости изготовления на 40-50% в сравнении с традиционными швеллерами [3] . Данные профили малопригодны для отделки внутренних помещений из-за недостаточной жесткости и разновысотности полок.

Наиболее близким аналогом к изобретению является известный гнутый профиль швеллерного типа, содержащий стенку и равновысотные вертикальные полки, одна из которых имеет отбортовку внутрь профиля, при этом все элементы профиля сопрягаются четырьмя участками изгиба с одинаковыми радиусами закруглений. Профиль изготавливается из листовой стали толщиной 2 мм, марка стали - Ст.3. Данный спецпрофиль применяется для изготовления каркасов теплиц [4]. Hедостатком этих профилей является невозможность их применения в конструкциях современных оконных и дверных металлических блоков (рам), а также перегородок из-за наличия отбортовки, выступающей наружу. Кроме того, для крепления к рамному блоку необходимых дополнительных деталей эффективнее всего (т. е. экономичнее и технологически проще) применять самонарезные винты, не требующие предварительного выполнения резьбы в отверстиях метчиком. Данный гнутый профиль при таком исполнении вертикальных полок не позволяет использовать самонарезные винты из-за недостаточности толщины полок.

Известен способ изготовления гнутых несимметричных швеллеров профилей с элементом двойной толщины на короткой полке путем последовательной по переходам подгибки разновысоких полок в валках профильного стана, при котором к обеим полкам прикладывают равные и противоположно направленные изгибающие моменты, при этом равенство изгибающих моментов обеспечивают путем отгонки на меньшей полке технологической отбортовки в сторону подгибки этой полки [3] . Hедостатком данного способа является необходимость удаления полученной отбортовки на малой полке после окончания формирования швеллерного профиля.

Известен способ изготовления швеллерных профилей с отбортовками, подогнутыми наружу и внутрь профиля, включающий последовательную подгибку элементов профиля по переходам, при этом первоначально при формообразовании профиля производят одновременно подгибку полки с отбортовкой наружу и отбортовки, формуемой внутрь, с превышением в каждом переходе угла подгибки отбортовки, формуемой наружу, над углом подгибки отбортовки, формуемой внутрь, а затем после получения заданного суммарного угла подгибки для отбортовки, формуемой внутрь, и угла, превышающего заданный для отбортовки, формуемой наружу, производят подгибку до заданных углов обеих полок и отгибку формуемой наружу отбортовки до заданного положения, при этом превышение угла подгибки отбортовки, формуемой наружу, определяется аналитической зависимостью [4] . Недостатком данного способа является невозможность его применения при формировании швеллерных спецпрофилей с элементами двойной толщины на одной из полок.

Технической задачей изобретения является получение гнутого профиля швеллерного типа специального назначения, применимого, в частности, в конструкциях современных оконных или дверных металлических блоков с использованием самонарезных винтов, увеличение жесткости и надежности профиля.

Для решения этой задачи гнутый спецпрофиль швеллерного типа содержит стенку и равновысотные вертикальные полки, одна из которых имеет отбортовку внутрь профиля, все элементы профиля сопрягаются четырьмя участками изгиба, при этом одна из вертикальных полок выполнена с элементом двойной толщины, ширина которого составляет 0,65 - 0,75 от высоты полки, а отбортовка выполнена шириной, составляющей не менее трех толщин профиля.

В способе изготовления гнутых швеллеров профилей с отбортовкой, при котором последовательно по переходам производят подгибку на заготовке элементов профиля в валках последовательно уменьшающимися радиусами, при этом стенку профиля в процессе подгибки располагают в горизонтальной плоскости, на первых переходах производят подгибку с ограничением поперечного смещения заготовки отбортовки у одной вертикальной полки и элемента двойной толщины - у другой до их окончательной конфигурации, на последующих переходах одновременно осуществляют подгибку обеих вертикальных полок относительно стенки профиля с равными углами подгибки, а на чистовом формующем переходе вертикальную полку с отбортовкой подгибают на угол (90o+δ1), а полку с элементом двойной толщины - на угол (90o+δ2), где δ1 и δ2 - соответственно величина упругого "пружинения" отбортовки и элемента двойной толщины.

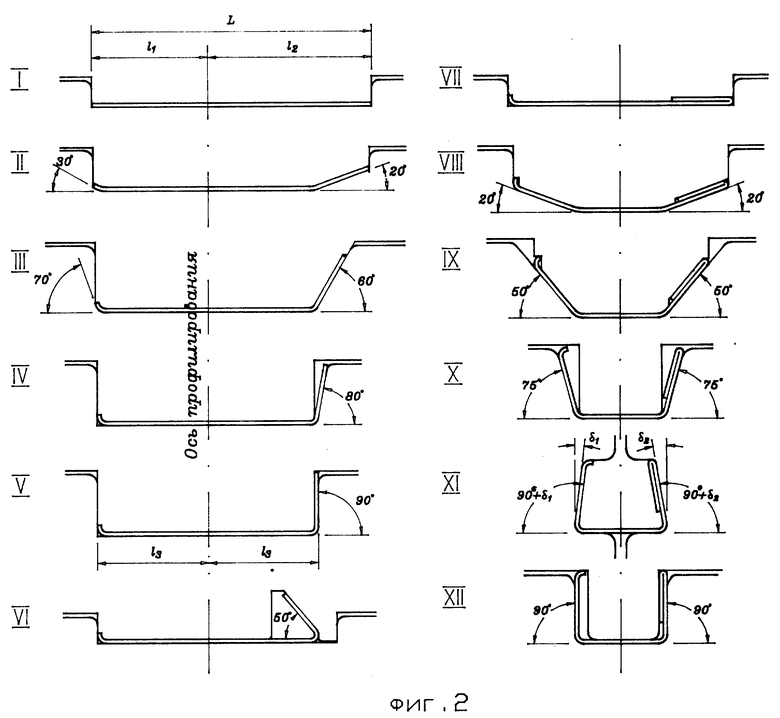

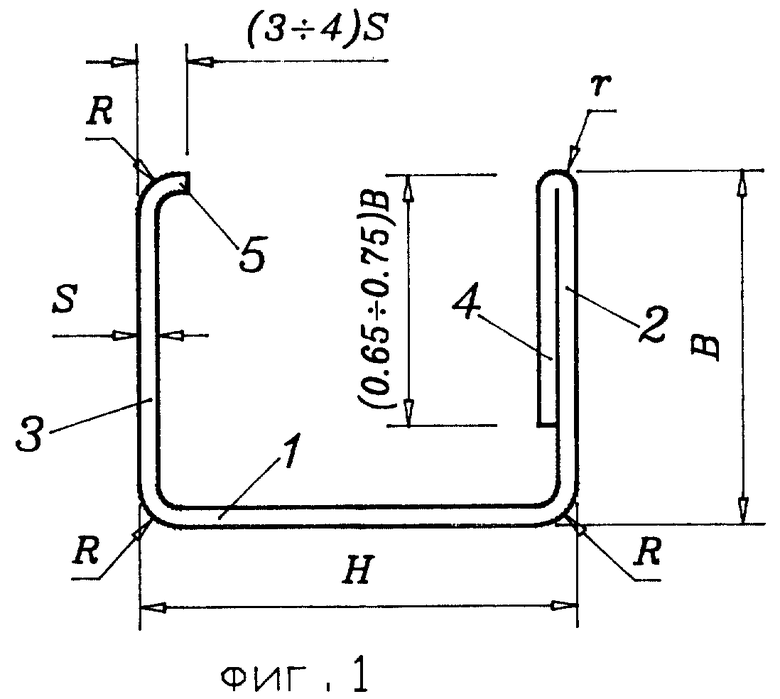

На фиг. 1 показан гнутый спецпрофиль швеллерного типа; на фиг. 2 - схема формовки профиля. Гнутый спецпрофиль швеллерного типа с отбортовкой и элементом двойной толщины (фиг. 1) выполнен из листовой заготовки толщиной S, содержит горизонтальную стенку 1 длиной H и вертикальные полки 2 и 3 высотой B. На полке 2 выполнен элемент двойной толщины 4 шириной, равной 0,65 - 0,75 высоты B полки, а на полке 3 выполнена отбортовка 5 внутрь профиля шириной не менее 3S. Отбортовка 5 и вертикальные полки 2 и 3 сопрягаются между собой участками изгиба с одинаковыми радиусами закругления R, величина которых не менее 2S, а элемент двойной толщины 4 сопрягается с полкой 2 радиусом г, равным толщине заготовки S.

Профиль изготавливается из листовой стали 1,3 - 1,8 мм и шириной L. Ось профилирования разделяют заготовку по ширине на участки величиной 11 и 12.

В первом переходе калибр валков гладкий, закрытого типа и предназначен для подачи и фиксирования заготовки по оси профилирования. В последующих II-XII переходах производят подгибку элементов и профилируют сечение заданного профиля. При этом во II-V переходах осуществляют одновременно подгибку отбортовку 5 длиной /3-4/S и элемента 4 шириной /0,65 - 0,75/ B на угол 90, применяя закрытые калибры для ограничения поперечного смещения заготовки в валках с постепенным уменьшением радиуса изгибов в местах подгиба по ходу формовки профиля. После подгибки элементов 4 и 5 на угол 90o ось профилирования в переходах V-XII располагается симметрично относительно ширины калибра.

В переходах V-VII элемент 4 подгибается с угла 90 до 180o, и окончательно формируется элемент двойной толщины 4 с размерами (0,65-0,75)B и радиусом скругления r = S на конце кромки.

В переходах VIII-X осуществляется формирование стенки 1 заданной длины с одновременной подгибкой вертикальных полок 2 и 3 до угла 75o с равными углами подгибки полок в переходах относительно стенки 1 профиля, располагаемой горизонтально в плоскости формовки.

В XI переходе завершают формирование гнутого швеллерного профиля с отбортовкой и элементом двойной толщины на вертикальных полках. Переход осуществляется в клети с вертикальным расположением валков, где полка 2 с элементом двойной толщины подгибается с 75 до (90o+δ2), а полка 3 с отбортовкой 5 - с 75 до (90o+δ1). Разный угол подгибки объясняется неодинаковой величиной упругого "пружинения" полок δ1 и δ2 после выхода профиля из вертикальной клети из-за наличия на одной полке элемента двойной толщины.

Окончательно сформированный в вертикальной клети профиль удаляется (транспортируется) из профилегибочного стана последней двенадцатой парой горизонтальных валков, в которых также калибруются (контролируются) форма сечения профиля и параллельность вертикальных полок.

Осуществление полной формовки отбортовки и элемента двойной толщины на первых переходах обеспечивает повышенную жесткость кромок профилируемой заготовки перед формованием полок и стенки, что способствует стабилизации оси профилирования, склонной к неустойчивости в процессе формования асимметричного профиля, а также предохраняет профиль от появления "волны" по кромкам.

Во всех переходах стенка профиля выдерживается в калибрах валков в исходной плоскости - горизонтальной, что создает устойчивость заготовки при формовке и позволяет качественно отформовать места загиба на заданные радиусы кривизны.

Одновременная подгибка полки с элементом двойной толщины и полки с отбортовкой с равными углами подгибки относительно стенки профиля, располагаемой горизонтально в плоскости формовки, обеспечивает повышение точности размеров и уменьшает продольное скручивание, так как переходы профилирования в этом случае по форме приближаются к симметричной гибке заготовки.

Применение вертикальной клети в XI переходе позволяет легко осуществлять подгибку левой и правой полок на разные углы за счет изготовления в вертикальном калибре стенок с соответствующим различным наклоном, и тем самым обеспечить с учетом "пружинения" на выходе из вертикальной клети параллельность полок на готовом профиле (т.е. повысить точность размером по ширине профиля).

Предлагаемый гнутый спецпрофиль швеллерного типа с отбортовкой и элементом двойной толщины на полках не производился в СССР и России. Наличие элемента двойной толщины на одной из полок позволяет в сравнении с ближайшим аналогом (прототипом) увеличить конструктивную прочность и жесткость профиля, а также крепить с помощью самонарезных винтов дополнительные детали к профилю, т. е. предложенный профиль существенно расширяет технологические возможности его использования, в частности для отделки внутренних помещений (оконные и дверные блоки, перегородки, коммуникационные каналы и др.).

Предлагаемый способ реализации на Череповецком сталепрокатном заводе при производстве 30 т гнутого спецпрофиля швеллерного типа из оцинкованной листовой стали толщиной 1,5 мм и шириной 106,5 мм. Размеры профиля (см. фиг. 1): H = 35; B = 28, длина отбортовки 4,5 мм, длина двойного элемента 20 мм. Профиль профилирован на профилегибочном стане 0,5-2•50-200 непрерывным способом из рулонной заготовки. В вертикальной клети XI величина упругого "пружинения" δ1 и δ2 составляет соответственно 2 и 5oC. При изготовлении профиля отсутствовало нарушение сплошности оцинкованной поверхности. Отклонения размеров элементов от номинальных находились в пределах ±0,25 мм, что свидетельствует о высокой точности профилирования. Скручивание и серповидность профилей соответствовали требованиям ГОСТ на гнутые фасонные профили.

Источники информации

1. Производство и применение гнутых профилей проката.- М.: Металлургия, 1975, с. 472-474.

2. Патент Российской Федерации N 2049575, кл. B 21 D 5/06, опубл. 1995 г.

3. Авторское свидетельство СССР N 1076164, кл. B 21 D 5/06, опубл. 1984 г.

4. Авторское свидетельство СССР N 1159684, кл. B 21 D 5/06, опубл. 1985 г.

5. Авторское свидетельство СССР N 1148667, кл. B 21 D 5/06, опубл. 1985 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ГНУТОГО ШВЕЛЛЕРНОГО ПРОФИЛЯ | 1992 |

|

RU2040996C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕСИММЕТРИЧНОГО ГНУТОГО ПРОФИЛЯ КОРЫТНОГО ТИПА | 1992 |

|

RU2040998C1 |

| СПОСОБ ПРОИЗВОДСТВА C-ОБРАЗНОГО ГНУТОГО ПРОФИЛЯ | 1997 |

|

RU2118213C1 |

| СИСТЕМА КАЛИБРОВ ПРОФИЛЕГИБОЧНОГО СОРТОВОГО СТАНА | 2008 |

|

RU2375136C1 |

| СПОСОБ ФОРМОВКИ НЕСИММЕТРИЧНОГО ПРОФИЛЯ ШВЕЛЛЕРНОГО ТИПА | 1992 |

|

RU2043801C1 |

| Способ изготовления гнутых профилей | 1986 |

|

SU1349828A1 |

| Способ изготовления гнутых @ -образных профилей | 1982 |

|

SU1118448A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ ЗАМКНУТОГО И ПОЛУЗАМКНУТОГО СЕЧЕНИЙ | 1994 |

|

RU2071850C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ НЕРАВНОПОЛОЧНЫХ ШВЕЛЛЕРОВ | 1994 |

|

RU2071849C1 |

| СТАН ДЛЯ ПРОИЗВОДСТВА НЕРАВНОПОЛОЧНЫХ ГНУТЫХ ШВЕЛЛЕРНЫХ ПРОФИЛЕЙ | 1992 |

|

RU2040993C1 |

Изобретения относятся к обработке металлов давлением и могут быть использованы при производстве гнутых профилей проката специального назначения. Гнутый спецпрофиль швеллерного типа содержит стенку и равновысотные вертикальные полки, одна из которых имеет отбортовку внутрь профиля шириной, составляющей не менее трех толщин профиля, а другая выполнена с элементом двойной толщины, равным 0,65-0,75 высоты полки. Профиль получают путем последовательной по переходам подгибки элементов профиля в валках. На первых переходах подгибают с ограничением поперечного смещения отбортовку и элемент двойной толщины до их окончательной конфигурации, а на последующих переходах производят одновременную подгибку обеих полок с равными углами подгибки относительно стенки профиля, располагаемой горизонтально в плоскости формовки. В чистовом формующем переходе осуществляют подгибку полки с отбортовкой на угол (90°+δ1), а полку с двойным элементом - на угол (90°+δ2), где δ1 и δ2 - соответственно величина упругого "пружинения" отбортовки и элемента двойной толщины. В результате обеспечивается получение гнутого профиля швеллерного типа специального назначения, имеющего высокую жесткость и надежность. 2 с. п. ф-лы, 2 ил.

а полку с элементом двойной толщины - на угол

а полку с элементом двойной толщины - на угол  где δ1 и δ2 - соответственно величина упругого "пружинения" отбортовки и элемента двойной толщины.

где δ1 и δ2 - соответственно величина упругого "пружинения" отбортовки и элемента двойной толщины.

| Способ изготовления гнутых профилей с отбортовками | 1984 |

|

SU1159684A1 |

| Способ изготовления гнутых профилей проката | 1984 |

|

SU1169773A1 |

| Способ изготовления гнутых профилей | 1987 |

|

SU1466831A1 |

| Способ изготовления гнутых тонкостенных профилей | 1990 |

|

SU1754266A1 |

| US 1245185 A, 08.09.71 | |||

| УСТРОЙСТВО ДЛЯ ОБЛЕГЧЕНИЯ УПРАВЛЕНИЯ УРАВНОВЕШИВАНИЕМ СЕЛЬСКОХОЗЯЙСТВЕННОГО ТРАКТОРА ДЛЯ УВЕЛИЧЕНИЯ ЕГО ПРОИЗВОДИТЕЛЬНОСТИ | 2007 |

|

RU2423279C2 |

Авторы

Даты

1999-01-10—Публикация

1997-10-07—Подача