10

та тем больше, чем дальше находится код этого узла в конструктивном коде ; компоновки станка от кода узла, несу щего инструмент, то можно сказать, что чем дальше от узла, несущего инструмент в конструктивном коде компоновки, находится код узла, тем меньшую долю он должен вносить в общий баланс податливости станка, т.е. должно выполняться неравенство f, f ... f,.

Способ осуществляют следующим образом.

Производится испытание опытного образца (установочной серии) на жесткость, определяемую упругими деформациями узлов несущей системы. Затем определяются доли, вносимые узлами в общий баланс податливости станка. Далее задаются значения долей, вносимых узлами в общий баланс податливости станка, в следующем соотношении:

Изобретение относится к станко- строеншо и может быть использовано при доработке конструкции опытного образца металлообрабатывающего станка.

Цель изобретения - повьпиение качества обработки и надежности станка за счет увеличения стабильности жест- костных характеристик станка.

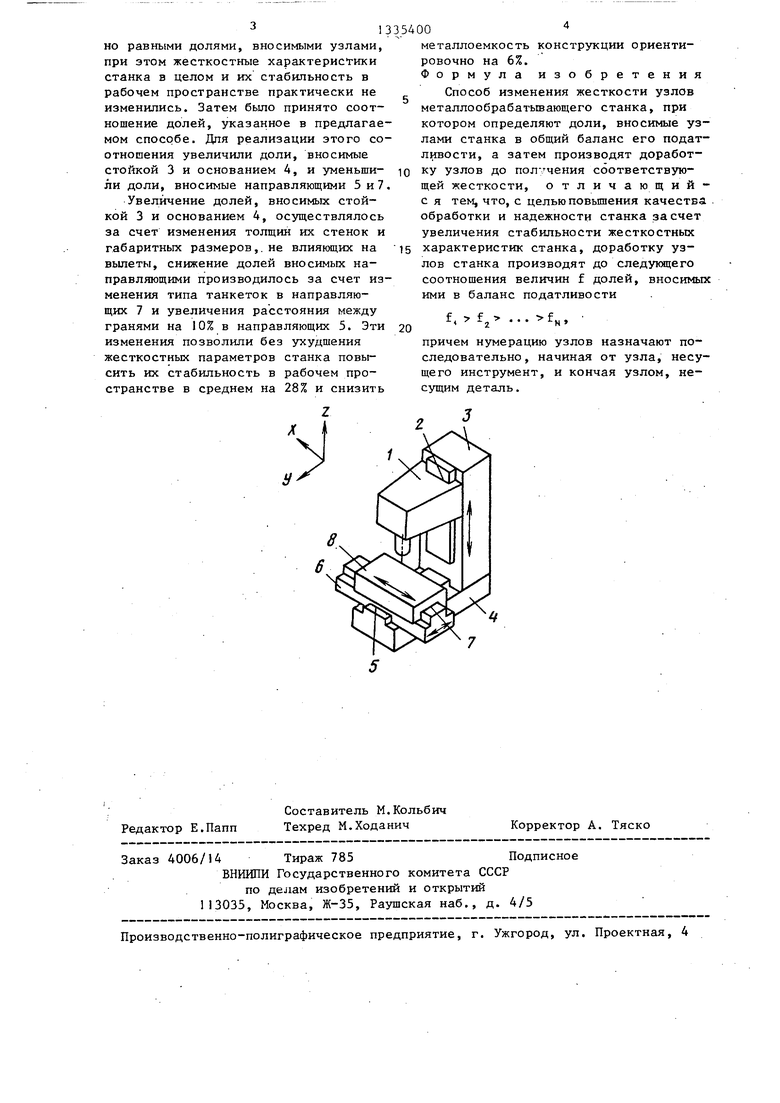

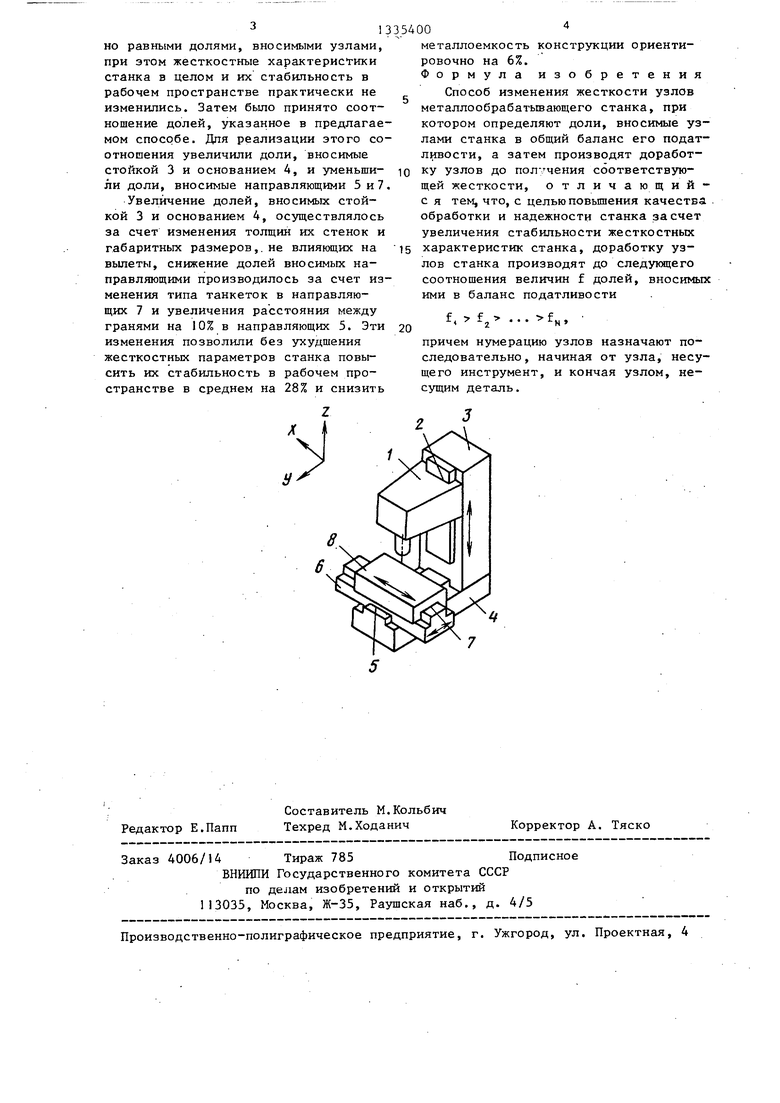

На чертеже представлен металлорежущий станок, жесткость, узлов которого исследуется.

Станок состоит из шпиндельной бабки 1 с вертикальными направляющими 2. 15 Стойка 3 расположена на основании 4, на котором также установлены при помощи поперечных направляющих 5 салазки 6 с продольными направляющими 7, на которых смонтирован стол 8. Шпиндельная бабка 1 имеет перемещение вдоль оси Z по стойке 3, салазки 6 перемещаются по основанию 4 вдоль оси Y, стол 8 по салазкам 6 вдоль оси X. Упругие деформации шпиндельной 25 конструкции узлов добиваются заданно20

f, f

f|. Затем изменением

бабки 1 и направляющих 2 не оказывают влияния на стабильность жесткост- ных характеристик станка (при постоянстве действия внешних нагрузок во всех точках рабочего пространства), так как эти узлы неподвижны относительно инструмента. Стойка 3 и осно- . вание 4 имеют перемещение относительно инструмента по одной координате (Z), направляющие 5 и салазки 6 - по двум координатам (Z, Y), направляющие 7 и стол 8 - по трем координатам (Z, Y, X). Соответственно и влияние отклонения от номинального положения стойки 3 и основания 4 на стабильность жесткостных характеристик при равной жесткости всех узлов меньше, чем влияние направляющих 5 и салазок 6, и влияние отклонения от номинального положения салазок 6 и направляющих 5 меньше, чем более подвижных, относительно инструмента, стола 8 и направляющих 7. Из указанного следует, что для повьш1ения ста- б.ильности жесткостных характеристик станка необходимо в первую очередь увеличить жесткость узлов, наиболее подвижных- относительно инструмента. Для рассматриваемого станка необходимо в первую очередь добиваться повышения жесткости стола 8 и направляющих 7, затем салазок 6 и направляющих 5 и т.д. Так как степень подвижности узлов относительно инструмен10

5400

та тем больше, чем дальше находится код этого узла в конструктивном коде ; компоновки станка от кода узла, несу щего инструмент, то можно сказать, что чем дальше от узла, несущего инструмент в конструктивном коде компоновки, находится код узла, тем меньшую долю он должен вносить в общий баланс податливости станка, т.е. должно выполняться неравенство f, f ... f,.

Способ осуществляют следующим образом.

Производится испытание опытного образца (установочной серии) на жесткость, определяемую упругими деформациями узлов несущей системы. Затем определяются доли, вносимые узлами в общий баланс податливости станка. Далее задаются значения долей, вносимых узлами в общий баланс податливости станка, в следующем соотношении:

1525 конструкции узлов добиваются заданно20

конструкции узлов добиваются задан

f, f

f|. Затем изменением

го ранее соотношения долей. Для корпусных деталей это может быть достигнуто изменением их габаритов, толщин стенок, расположения и количества ребер жесткости, для направляющих - изменением их длины и расстояния между гранями, ширины опор, типа танкеток и т.д. Для станка представленного нА чертеже после экспериментального определения долей вносимых каждым узлом задается следующее соотношение долей: :f, fj f f f 5 fj f j fg , где f; - доля, вносимая i-M узлом в общий баланс податливости станка.

Затем производится изменение конструкции тех узлов, которые нарушают указанную зависимость.

Необходимо отметить, что конструктивные изменения,ведущие к перераспределению долей, вносимых узлами в общий баланс податливости, в каждом конкретном случае следует производить с учетом обеспечения наименьших

затрат на доработку станка.

. Для станка, показанного на чертеже произведен расчет жесткости несущей системы при усилии резания, соответствующем черновой операции фрезерования плоскости цилиндрической фрезой (попутному). Были определены дои, вносимые узлами в общий баланс податливости, и изменением их конструкции получен баланс с приблизительно равными долями, вносимыми узлами, при этом жесткостные характеристики станка в целом и их стабильность в рабочем пространстве практически не изменились. Затем было принято соотношение долей, указанное в предлагаемом способе. Дпя реализации этого соотношения увеличили доли, вносимые стойкой 3 и основанием 4, и уменьшили доли, вносимые направляющими 5 и 7.

Увеличение долей, вносимых стойкой 3 и основанием 4, осуществлялось за счет изменения толщин их стенок и габаритных размеров,, не влияющих на вылеты, снижение долей вносимых направляющими производилось за счет изменения типа танкеток в направляющих 7 и увеличения расстояния между гранями на 10% в направляющих 5. Эти изменения позволили без ухудшения жесткостных параметров станка повысить их стабильность в рабочем пространстве в среднем на 28% и снизить

металлоемкость конструкции ориентировочно на 6%. Формула изобретения

Способ изменения жесткости узлов металлообрабатьтающего станка, при котором определяют доли, вносимые узлами станка в общий баланс его податливости, а затем производят доработ У узлов до пол 7чения соответствующей жесткости, отличающий- с я тем, что, с целью повьпления качества . обработки и надежности станка за счет увеличения стабильности жесткостных

характеристик станка, доработку узлов станка производят до следукицего соотношения величин f долей, вносимых ими в баланс податливости

20

f. f,

f

к

причем нумерацию узлов назначают последовательно, начиная от узла, несущего инструмент, и кончая узлом, несущим деталь.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОНОВКА МНОГОЦЕЛЕВОГО СТАНКА НА ОСНОВЕ ПРИНЦИПОВ ПАРАЛЛЕЛЬНОЙ КИНЕМАТИКИ | 2013 |

|

RU2542878C2 |

| ТОКАРНЫЙ ОБРАБАТЫВАЮЩИЙ ЦЕНТР | 2019 |

|

RU2727133C1 |

| Фрезерный станок с поворотным шпинделем | 2023 |

|

RU2818062C1 |

| Отделочно-расточной станок | 1979 |

|

SU870004A1 |

| Стенд для испытания интеллектуальной системы адаптивного управления процессом резания на металлорежущих станках со шпиндельным узлом с активными магнитными подшипниками | 2015 |

|

RU2690625C2 |

| Многоцелевой станок | 2016 |

|

RU2646414C2 |

| МЕТАЛЛОРЕЖУЩИЙ СТАНОК | 2012 |

|

RU2519352C1 |

| ОБРАБАТЫВАЮЩИЙ ЦЕНТР С ПАРАЛЛЕЛЬНОЙ КИНЕМАТИКОЙ | 2012 |

|

RU2547359C2 |

| МЕТАЛЛОРЕЖУЩИЙ СТАНОК | 2012 |

|

RU2546942C2 |

| МЕТАЛЛОРЕЖУЩИЙ СТАНОК | 2012 |

|

RU2546943C2 |

Изобретение относится к области станкостроения и может быть использовано при доработке конструкции опытного образца металлообрабатывающего станка. Цель изобретения - повышение качества обработки и надежности станка за счет увеличения стабильности жесткостных характеристик станка. При испытаниях станка определяют доли, вносимые узлами станка в общий баланс его податливости. Затем назначают величины f вьшеуказанных долей в следующем соотношении . ..f. Нумерацию узлов назначают, начиная от узла, несущего инструмент, и кончая узлом, несущим деталь. После этого дорабатывают узлы станка до выполнения вьш1еуказанного соотношения долей. 1 ЯП. а со со СП 4

Редактор Е.Папп

Составитель М.Кольбич Техред М.Ходанич

Заказ 4006/14 Тираж 785Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Корректор А. Тяско

| Врагов Ю.Д | |||

| Анализ компоновок металлорежущих станков | |||

| - М.: Машиностроение, 1978, с | |||

| Гидравлическая или пневматическая передача | 0 |

|

SU208A1 |

Авторы

Даты

1987-09-07—Публикация

1986-04-03—Подача