1

Изобретение относится к технологи строительных материалов, а именно бетонных смесей сорганическим заполнителем.

Цель изобретения - повышение удельной прочности арболита и упрощение процесса корректирования состава арболитовой смеси„

Под величиной удельной прочности подразумевается величина, равная отношению прочности на сжатие арболи- тового- образца к расходу вяжущего на единицу объема.

Среди возможных видов разрушения различают разрыв цементного камня, разрыв на границе раздела цементного камня и заполнителя и разрыв заполнителя. Очевидно, что наличие того или иного вида разрушения зависит от структуры материала и, как следствие, от распределения внутренних напряжений между затвердевшим вяжущим и заполнителем. При повьшенном расходе вяжущего разрушение происхо дит в основном по частицам заполнителя , поскольку прочность цементного камня выше прочности заполнителя. При пониженном расходе вяжущего разрушение происходит больше по цемент- ному камню по причине малой толщины цементного камня. При этом отношение суммарных площадей разрушенных цеменного камня и заполнителя обратно пропорциональны их прочностям, а именно

i Ss.

а

R.

К

м

г.

3„ разрушен2ного цементного камня, м ;

S - суммарная площадь разрушен- о ного заполнителя, суммарная площадь

К„ 6

R. К

прочность на сжатие цементного камня, МПа; прочность на сжатие заполнителя, МПа;

коэффициент относительной прочности.

Таким образом, если в исследуемом образце на поверхности разрушения от- нор1ение суммарных площадей разрушенных заполнителя и цементного камня оказывается меньше К, то это свидетельствует о чрезмерной прочности це- ментного камня, следовательно расход цемента необходимо снизить.

Если отношение .суммарных площадей разрушенных заполнителя и цементного

камня оказывается больше К, то в этом случае прочность цементного камня недостаточна и расход цемента следует определять по зависимости

ДЦ

Ко - К

100,

где ьЦ - величина корректирующего изменения расхода вяжущего, (знак + указывает на увеличение расхода вяжущего, а - - на уменьшение), %;

Kjj -коэффициент относительной прочности, равный отношению прочности вяжущего к прочности заполнителя;

К - отношение суммарной площади разрушенного заполнителя к суммарной площади разрушенного вяжущего. Для определения поверхностей Sg и

S используют прибор РТМ, принцип действия которого основан на различном сопротивлении компонентов исследуемого материала ударному воздействию иглы прибора. Прибор РТМ позволя.- ет определить вид материала на поверхности разрушения по ударной вязкости. Поскольку поверхность разрушения непрерывна в математическом смысле, на ней можно разместить матрицу точек, часть которых попадает на заполнитель, другая часть - на вяжущее. Используя методы Монте-Карло можно получить

8я

, . m Urn -;

Зб

So ъ }

5

0

g

где S - площадь разрушенного заполнителя;

площадь разрушенного вяжущего;

общая площадь поверхности разрушения;

общее количество точек матрицы;

число точек, попавших на заполнитель,.

Вследствие некоторой неровности поверхности разрушения появляются погрешности в определении числа точек, попавших на заполнитель, и общего числа точек. Однако, поскольку в формуле присутствует отношение чисел

с - .

S. п ш m

- n

31335547

то погрешности компенсируз

ются.

Прочность заполнителя R, определяют по ГОСТу.

При выполнении всех экспериментов по предлагаемому способу и известному водоцементное отношение принимается равным 0,6. Испытание всех образцов производят в 7-суточном возрасте.

Пример 1. Из арболитовой смеси формуют образцы-кубы размерами 150x150x150 мм. Состав арболита-выбирают следующим: древесная дробленка 200 кг/м, козффициент относительной прочности , водоцементное отношение ,6, начальный расход цемен- та 300 кг/м . После испытания образцов прочность арболита R 1 МПа; плотность 570 кг/м ; удельная прочность арболита Кьд 1,0/300 0,0033 МПа/кг/м , площадь разрушейного вяжущего Sg щадь разрушенного

73 см ; пло- заполнителя

S

152 отношение площадей разрушенных заполнителя и вяжущего К 152/73 2,1, изменение расхода

вяжущего лЦ 100F+30%.

о Следовательно, скорректированный

расход цемента

ц Ц(1 + кг/м

При испытании образцов, изготовенных с расходом цемента 390 кг/м , прочность арболита R 3,0 МПа; плотность - 675 кг/м ; удельная прочность арболита R 2,5/390 0,0077 МПа/ /кг/м , площадь разрушенного вяжущего Sj 57 площадь разрушенного заполнителя Sj 168 см, отношение площадей разрушенных заполнителя и. вяжущего К 168/57 2,94.

К близок к KQ, поэтому состав скорректирован и близок к оптимальному. При этом подучается большая удельная поверхность.

Пример 2. Исходный расход цемента 500 кг/м. При этом расходе цемента R 3,5 МПа, плотность 800 кг/м 3,5/500

ЛА , 0,007 МПа/кг/м

S, 176,7 см, К

Se 48,3 см , 176/48,3 3,66,

йЦ

к„- к

100 -22%.

а10

15

20

25

ьо

30

Таким образом, скорректированное зкачение расхода цемента

ц Ц(1 кг/м

Расход 390 кг/м соответствует ранее полученному значению оптимального расхода вяжущего.

Пример 3. В аналогичных условиях проводят известный способ. При этом прочность арболита R 3,1 МПа при расходе цемента 430 кг/м , плотность 720 кг/м.

Удельная прочность арболита Кц. 0,0072 МПа/кГ/м, что меньше оптимального.

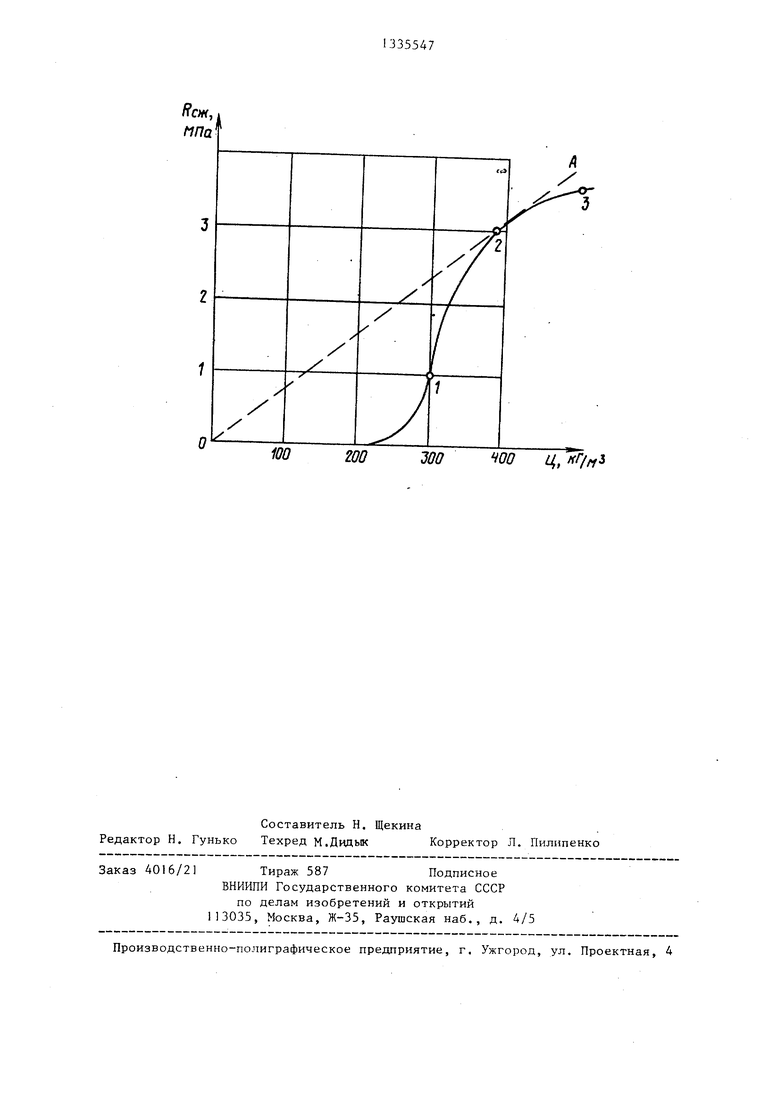

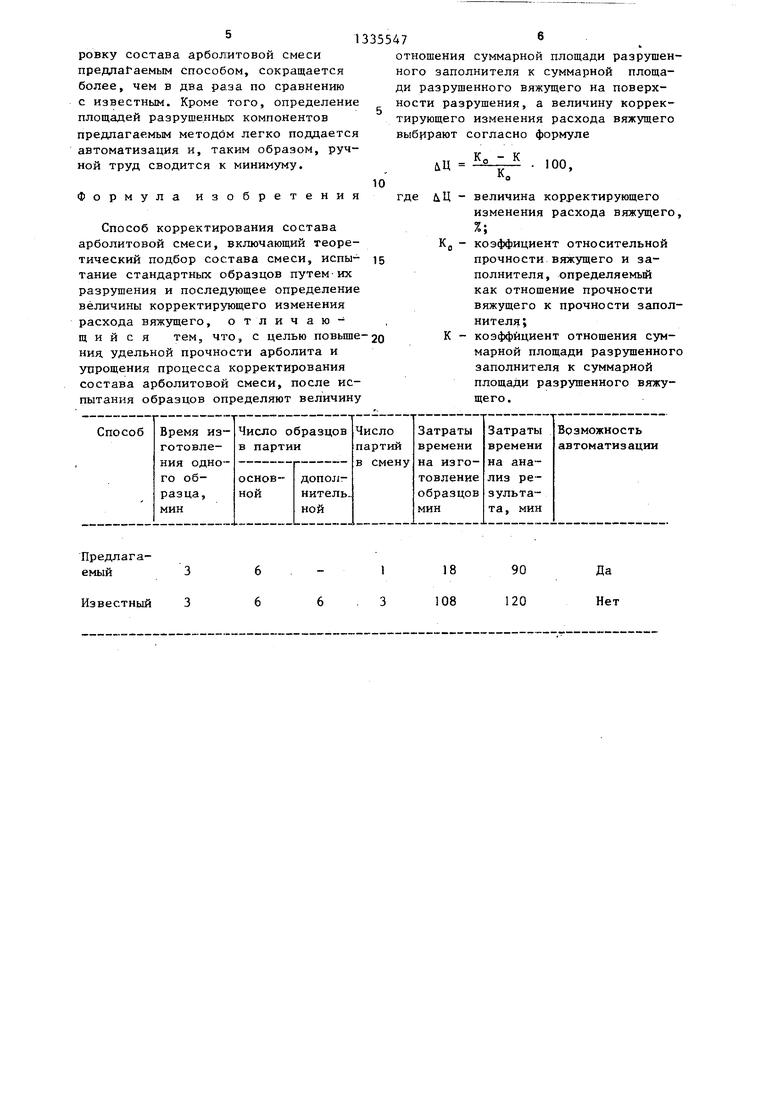

На чертеже показан характер зависимости прочности при сжатии образцов арболита от расхода вяжущего на единицу объема арболита, точки 1, 2 и 3 соответствуют примерам, приведенным в описании изобретения.

Очевидно, что касательная ОА, проведенная из начала координат к данной кривой (точка 2), соответствует максимальному отношению прочности на сжатие к расходу вяжущего на единицу объема арболита. Как видно, существует оптимальный расход вяжущего для данного типа органического заполнителя, ниже которого прочность резко падает (при этом вяжущее недостаточно проявляет свою прочность), а свы- 35 ше его прочность увеличивается весьма медленно, что приводит к перерас-. ходу цемента. Упрощение процесса корректирования состава арболитовой смеси заключается в значительном сокра- щении количества образцов.

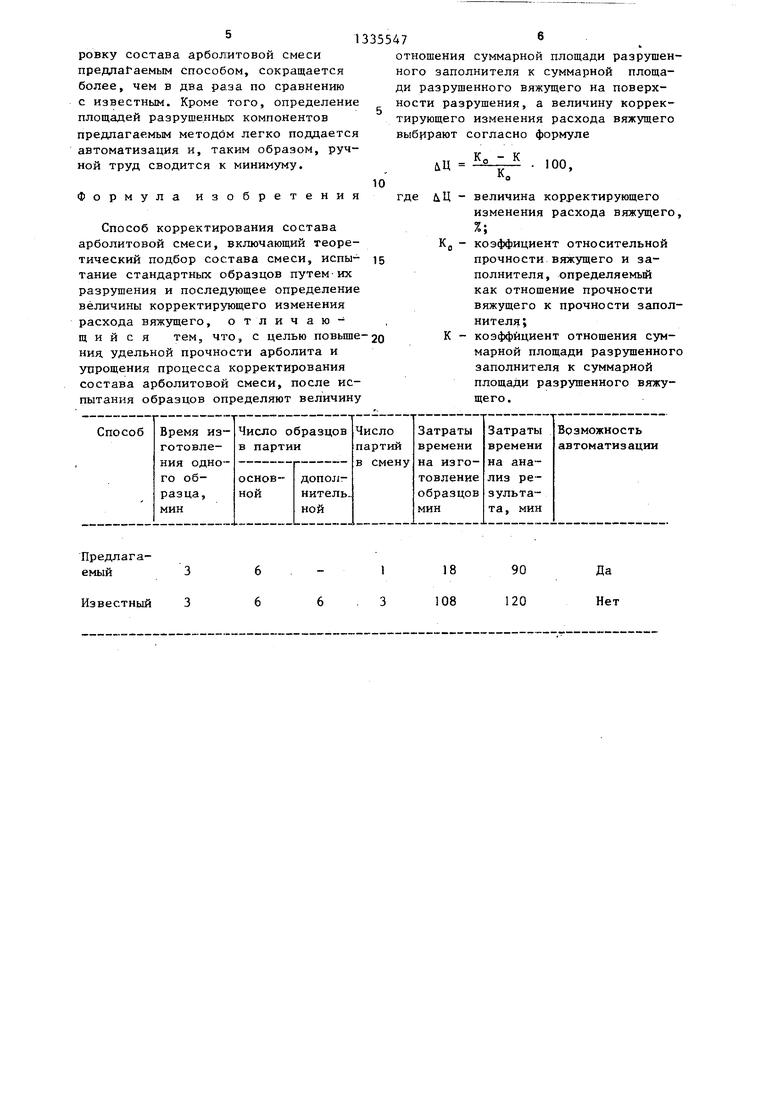

Для определения трудоемкости корректирования состава проводят сравнительные испытания предлагаемого способа и известного, результаты ко- 5 торых приведены в таблице. 1

Б предлагаемом способе коррекцию

состава смеси производят только при переходе на работу с новой партией заполнителя, отличающегося по свойствам. .Для этого требуется изготовить одну партию образцов количеством 6- 12 шт., что позволяет значительно уменьшить трудозатраты по сравнению с известным способом и, таким образом, упростить процесс корректирования состава смеси.

Испытания и хронометраж показывают, что время, затраченное НА корректи50

55

л

ровку состава арболитовой смеси пpeдлa aeмым способом, сокращается более, чем в два раза по сравнению с известным. Кроме того, определение площадей разрушенных компонентов предлагаемым методом легко поддается автоматизация и, таким образом, ручной труд сводится к минимуму.

Формула изобретения

Способ корректирования состава арболитовой смеси, включающий теоретический подбор состава смеси, испытание стандартных образцов путем-их разрушения и последующее определение величины корректирующего изменения расхода вяжущего, отличающийся тем, что, с целью повьппе- нид удельной прочности арболита и упрощения процесса корректирования состава арболитовой смеси, после испытания образцов определяют величину

Предлагаемый

Известный

6 6

3355478

отношения суммарной площади разрушенного заполнителя к суммарной площади разрущенного вяжущего на поверхности разрушения, а величину корректирующего изменения расхода вяжущего выб}1рают согласно формуле

0

где

ЬЦ

ЛЦ к, Ко к

к„

100,

5

К величина корректирующего изменения расхода вяжущего, %;

коэффициент относительной прочности вяжущего и заполнителя, определяемый как отношение прочности вяжущего к прочности заполнителя;

коэффициент отношения суммарной площади разрущенного заполнителя к суммарной площади разрушенного вяжущего.

90

120

Да Нет

ц, fff/fi

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения арболита на основе дробленки даурской лиственницы | 1989 |

|

SU1740348A1 |

| СПОСОБ ПОДГОТОВКИ ДРЕВЕСНОГО КОРОЗАПОЛНИТЕЛЯ ДЛЯ БЕТОНОВ | 2008 |

|

RU2374196C1 |

| АРБОЛИТОВАЯ СМЕСЬ | 2014 |

|

RU2558040C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ АРБОЛИТА | 2015 |

|

RU2593836C1 |

| СПОСОБ ОБРАБОТКИ СТРОИТЕЛЬНОГО МАТЕРИАЛА | 1994 |

|

RU2085547C1 |

| ВЯЖУЩЕЕ ДЛЯ ДРЕВЕСНО-ЦЕМЕНТНЫХ МАТЕРИАЛОВ | 1993 |

|

RU2035422C1 |

| Арболит на основе вторичных ресурсов пищевых предприятий | 2017 |

|

RU2689351C1 |

| Способ получения арболита | 2019 |

|

RU2746720C2 |

| АРБОЛИТОВАЯ СМЕСЬ | 2015 |

|

RU2602279C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ АРБОЛИТА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2153478C1 |

Изобретение относится к технологии строительных материалов, а именно бетонных смесей с органическим заполнителем. Цель изобретения - повышение удельной прочности и арболита и упрощение процесса корректировки и подбора оптимального содержания в смеси вяжущего. Корректировку вяжущего осуществляют согласно формуле дЦ , К -К/Кд-ЮО, где лЦ - величина корректирующего изменения расхода вяжущего, %; KQ - коэффициент относительной прочности вяжущего и заполнителя, определяемый как отноще- ние прочности вяжущего к прочности заполнителя; К - коэффициент отношения суммарной площади разрушенного заполнителя к суммарной площади разрушенного вяжущего. 1 ил., 1 табл.

Составитель Н. Щекина Редактор Н. Гунько Техред М.Днцык Корректор Л. Пнлипенко

4016/21

Тираж 587Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. А/5

Производственн

о-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ автоматической коррекции состава бетонной смеси | 1975 |

|

SU539272A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-09-07—Публикация

1985-04-26—Подача