Изобретение относится к области производства строительных материалов на основе древесного заполнителя и цементного вяжущего, например арболита, фибролита, цементно-стружечных плит.

Известно вяжущее для древесно-цементной композиции, включающее портландцемент и химические добавки, охарактеризованные в [1]

Известна сырьевая смесь для изготовления древесно-минеральных материалов, включающая, мас. портландцемент 22,9-47,8, известь 3,3-18,0, древесный заполнитель 16,9-20,0, хлоридсодержащая добавка дистиллерная жидкость, отход содового производства 1,0-5,0, вода остальное [2]

Недостатки прототипа недостаточный уровень утилизации отходов содового производства, использование дорогостоящего, дефицитного минерального наполнителя (извести).

Цель изобретения снижение требований, предъявляемых к качеству заполнителя, т.е. применение древесного заполнителя с повышенным содержанием водоэкстрактивных веществ при неухудшении физико-механических свойств получаемых изделий, исключение применения минеральных добавок в составе смеси, улучшение экологической обстановки за счет более полной утилизации отходов содового производства.

Достижение поставленной цели обеспечивается тем, что вяжущее в качестве добавок содержит дистиллерную жидкость и водную суспензию твердых отходов содового производства при следующем соотношении компонентов (в пересчете на сухое вещество), мас. Портландцемент 26,2-87,3 Дистиллерная жидкость 0,4-7,3 Водная суспензия твердых отходов со- дового производства 5,4-73,4

Отходы являются побочными продуктами производства соды и известны из литературы.

В собственно производстве соды на 1 т продукта приходятся следующие отходы: хлоридные стоки, содержащие около 115-125 г/л CaCl2, 55-58 г/л NaCl и 20-25 г/л взвеси Ca(OH)2, CaCO3, CaSO4, около 9,1 м3; шлам от очистки рассола, содержащий около 250-300 г/л взвеси CaCO3 и Mg(OH)2 0,2 м3; недопал при обжиге известняка и мела, отделяемый в процессе получения известковой суспензии и содержащий CaCO3, CaO и золу топлива, около 55 кг.

В соответствии с технологией производства соды после технологической операции дистилляции образовавшиеся отходы разделяют на жидкую часть хлоридные стоки, называемые дистиллерной жидкостью, и твердую часть, включающую в себя нерастворимые частицы (шлам, зола, недопал), получающуюся в виде водной суспензии. Дистиллерную жидкость водную суспензию твердых отходов центробежными насосами откачивают на "белые моря", т.е. бетонированные по периметру шламонакопители (отдельно для жидких и твердых отходов) площадью 2-3 км2 и вместимостью до 2 млн.т.

Дистиллерная жидкость, являясь отходом содового производства, представляет собой раствор хлоридов кальция и натрия, загрязненный примесями углекислого и сернокислого кальция, гашеной извести, песка и других веществ, находящихся в основном в твердой фазе. Обычно содержание этих примесей в дистиллерной жидкости составляет 25-35 г/л или 200-280 кг/т соды.

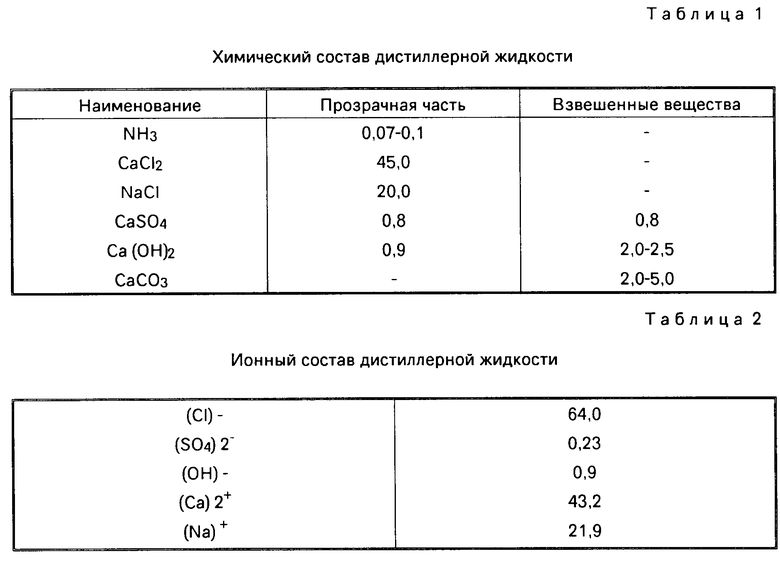

Более подробно характеристики отходов изложены в табл.1 и 2. Размерностью величин, приведенных в таблицах, являются нормальные деления, что специфично для содовых производств. 1 н.д. 1/20 г-экв вещества в 1 л раствора.

Водную суспензию твердых отходов содового производства для анализа состава брали из шламонакопителя ("белого моря") концентрацией 60-80% Возможно использование суспензии и с другим содержанием дисперсной фазы в отходах.

В табл. 3 приведены результаты химического анализа 20 проб (в пересчете на сухое вещество).

Как видно из представленной информации о составе отходов, они имеют постоянный состав, что позволяет применять их в производстве строительных материалов без предварительного отбора.

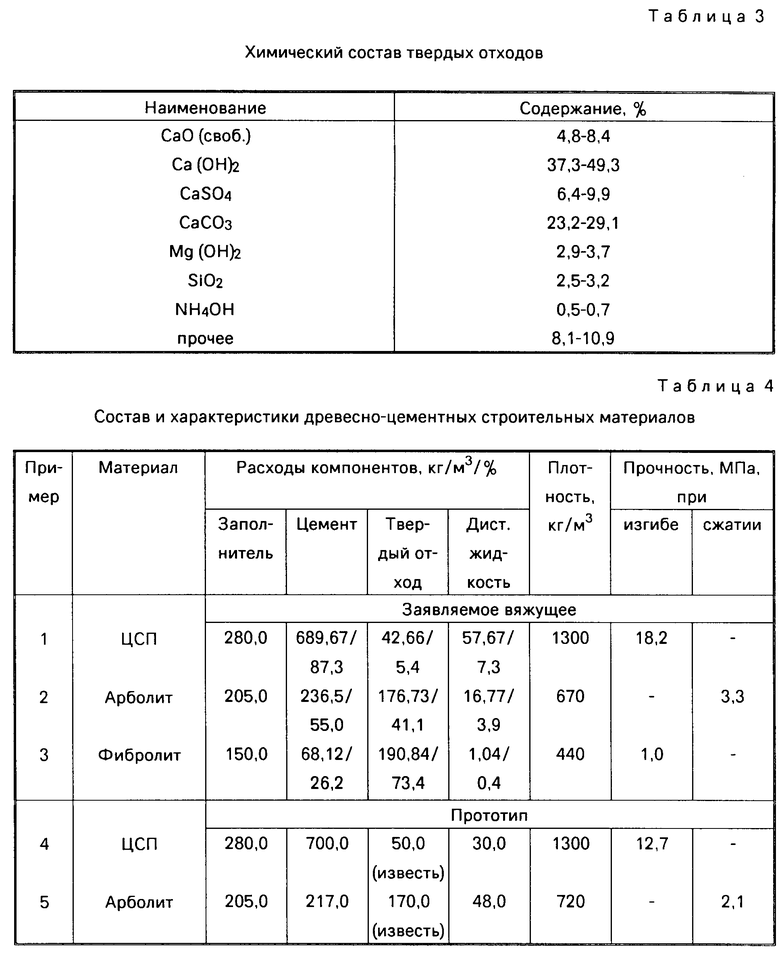

В примерах в качестве заполнителя применяли невыдержанную неокоренную древесину осины с содержанием водоэкстрактивных веществ 2,9-3,2% Заявляемое вяжущее использовали в сырьевой смеси, из которой изготавливали образцы арболита, фибролита и цементно-стружечных плит.

Технология изготовления образцов включает в себя следующие операции: при непрерывном перемешивании в смеситель загружают отдозированные заполнитель, портландцемент марки 500, водную суспензию твердых отходов, дистиллерную жидкость и воду.

По окончании перемешивания смесь укладывали в формы размерами: для арболитовых образцов 150х150х150 мм; для ЦСП 300х300х16 мм; для фибролита 300х300х50 мм. Прессование проводили при давлении: арболитовых образцов 0,5 МПа; ЦСП 2,5 МПа; фибролита 0,1 МПа. Образцы твердели в нормальных условиях при температуре 20оС и влажности 60% Показатели качества образцов определяли в возрасте 21 сут для ЦСП, для арболита и фибролита 28 сут.

Испытания образцов проводили в соответствии с Государственными стандартами на данные строительные материалы: ГОСТ 19222-84 "Арболит и изделия из него. Технические условия" (прочность при сжатии и средняя плотность); ГОСТ 26816-86 "Плиты цементно-стружечные. Технические условия" (прочность при изгибе и средняя плотность); ГОСТ 8928-81 "Плиты фибролитовые на портландцементе. Технические условия" (плотность и прочность при изгибе).

В примерах 1-3 расходы компонентов выбраны минимальными, средними и максимальными из диапазонов, указанных в формуле изобретения.

В примерах 4 и 5 (по прототипу) для сравнимости результатов расходы компонентов выбраны близкими к примерам 1 и 2.

Как видно из табл.4, в примерах 4 и 5 полученная прочность на 30,2-36,4% ниже, чем при использовании заявляемого вяжущего, что объясняется комплексным воздействием на экстрактивные вещества заполнителя совокупности ингредиентов, присутствующих в отходах содового производства.

Анализ результатов подтверждает эффективность применения заявляемого вяжущего при использовании неокоренного заполнителя, что проявляется в увеличении прочности изделий, упрощении технологии за счет исключения химических добавок и снижения требований к качеству заполнителя, улучшении экологической обстановки утилизацией отходов промышленного производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления древесно-минеральных материалов | 1988 |

|

SU1675268A1 |

| Трехслойная стеновая панель | 1985 |

|

SU1428825A1 |

| Способ корректирования состава древесно-минеральной смеси | 1988 |

|

SU1571023A1 |

| Способ изготовления древесноцементного материала | 1988 |

|

SU1756303A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО ЗАПОЛНИТЕЛЯ РАСТИТЕЛЬНОГО ПРОИСХОЖДЕНИЯ И МИНЕРАЛЬНОГО ВЯЖУЩЕГО | 1994 |

|

RU2088547C1 |

| Арболитовая смесь | 1989 |

|

SU1694529A1 |

| Способ изготовления древесно-цементных материалов | 1988 |

|

SU1685892A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛИТ НЕСЪЕМНОЙ ОПАЛУБКИ | 2005 |

|

RU2323185C2 |

| Строительный материал на основе портландцемента, трепела и отходов лесозаготовок, лесопиления и деревообработки | 2019 |

|

RU2716632C1 |

| Способ подготовки древесного заполнителя для производства арболита | 1987 |

|

SU1456387A1 |

Использование: в производстве строительных материалов на основе древесного заполнителя и цементного вяжущего, например арболита, фибролита, цементно-стружечных плит. Сущность: вяжущее для древесно-цементной композиции включает, мас. % : портландцемент 26,2 - 87,3, дистиллерная жидкость 0,4 - 7,3, водная суспензия твердых отходов содового производства 5,4 - 73,4. При приготовлении вяжущего в смеситель при непрерывном перемешивании загружают портландцемент, водную суспензию твердых отходов содового производства, дистиллерную жидкость и воду. Древесный заполнитель может быть введен в тот же смеситель. Прочность при изгибе получаемых с использованием указанного вяжущего цементно-стружечных плит - до 18,2 МПа, фибролита - до 1 МПа. 4 табл.

ВЯЖУЩЕЕ ДЛЯ ДРЕВЕСНО-ЦЕМЕНТНЫХ МАТЕРИАЛОВ, включающее портландцемент и дистиллерную жидкость, отличающееся тем, что оно дополнительно содержит водную суспензию твердых отходов содового производства при следующем соотношении компонентов (в пересчете на сухое вещество), мас.

Портландцемент 26,2 87,3

Дистиллерная жидкость 0,4 7,3

Водная суспензия твердых отходов содового производства 5,4 73,4

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сырьевая смесь для изготовления древесно-минеральных материалов | 1988 |

|

SU1675268A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1995-05-20—Публикация

1993-02-01—Подача