1

Изобретение относится к способам выполнения огнеупорной футеровки тепловых агрегатов, например металлургических.

Цель изобретения - сокращение времени сушки футеровки.

Способ выполнения монолитной футеровки осуществляют следующим образом.

При формировании футеровки различными методами, например набивной, заливной, виброуплотнением в футеровке порядно закладываются гибкие выгорающие элементы, например бикфордов шнур, фитиль, пропитанный горючим веществом, с одинаковыми расстояниями между рядами элементов и элементами причем последние закладываются в футеровке в плоскостях под любым углом от 30 до 90° к рабочей поверхности футеровки. Выгорающие гибкие закладные элементы укладываются таким образом, чтобы после их сгорания в футеровке остались извилистые вла- гоотделяющие каналы, что увеличит поверхность этих каналов и, следовательно, количество выходящей влаги. Кроме того, извилистость влагоотводя щих каналов затрудняет проникновение расплава металла в футеровки. После изготовления футеровки сушат газовыми горелками. Воспламенение концов гибких закладных элементов на рабоче поверхности производят по ходу сущки футеровки по рядам, причем при начальной температуре сушки, равной

20 С, перед удалением основного количества физически связанной влаги через ряд, затем при 100-150 С удаляет- 40 эксплуатации теплового агрегата.

ся оставшаяся физически связанная влага - закладные элементы воспламеняются также через ряд, но в направлении, перпендикулярном первоначальному воспламенению, и при 450-500 С, когда начинает удаляться химически связанная влага, осуществляют воспламенение оставшихся закладных элементов.

Воспламенение концов гибких закладных элементов на рабочей поверхности футеровки производят следующим образом.

Газовой горелкой зажигают вертикальный ряд концов бикфордова шнура, затем через ряд - следующий вертикаль ряд концов шнура и так далее. После образования влагоотводящих каналов при начальной температуре сушки количество которых составляет 50% от

5

их конечного числа,приступают к сушке футеровки агрегата, для чего зажигают газовые горелки в агрегате для повышения в нем температуры.

При lOO-lSO C через смотровые завалочные окна, щлаковыпускные отверстия газовой горелкой в виде длинной трубки зажигают выгорающие закладные элементы по горизонтальным рядам через ряд, при этом создаются дополнительные влагоотводящие каналы (25% от их общего числа) для удаления влаги из внутренних слоев футеровки. При 450-500 С этой же горелкой зажигают остальные закладные элементы.

Одинаковое расстояние между рядами выгорающих элементов и самими элементами позволяет обеспечить равномерное расположение влагоотводяшлх каналов в футеровке. Величина расстояния между рядами и элементами зависит от толщины футеровки, ее площади и должна быть не менее 50 мм, ина- 5 че при меньшем расстоянии может произойти одновременное воспламенение всех закладных элементов.

Способ воспламенения гибких закладных элементов позволяет управлять про- 0 цессом постепенного создания в футеровке извилистых влагоотводящих каналов в процессе сушки при температурах наиболее интенсивного выделения физической и химически связанной влаги, которые не деформируются в процессе сушки.

После осуществления мероприятий по описываемому способу выполнения огнеупорной футеровки приступают к

0

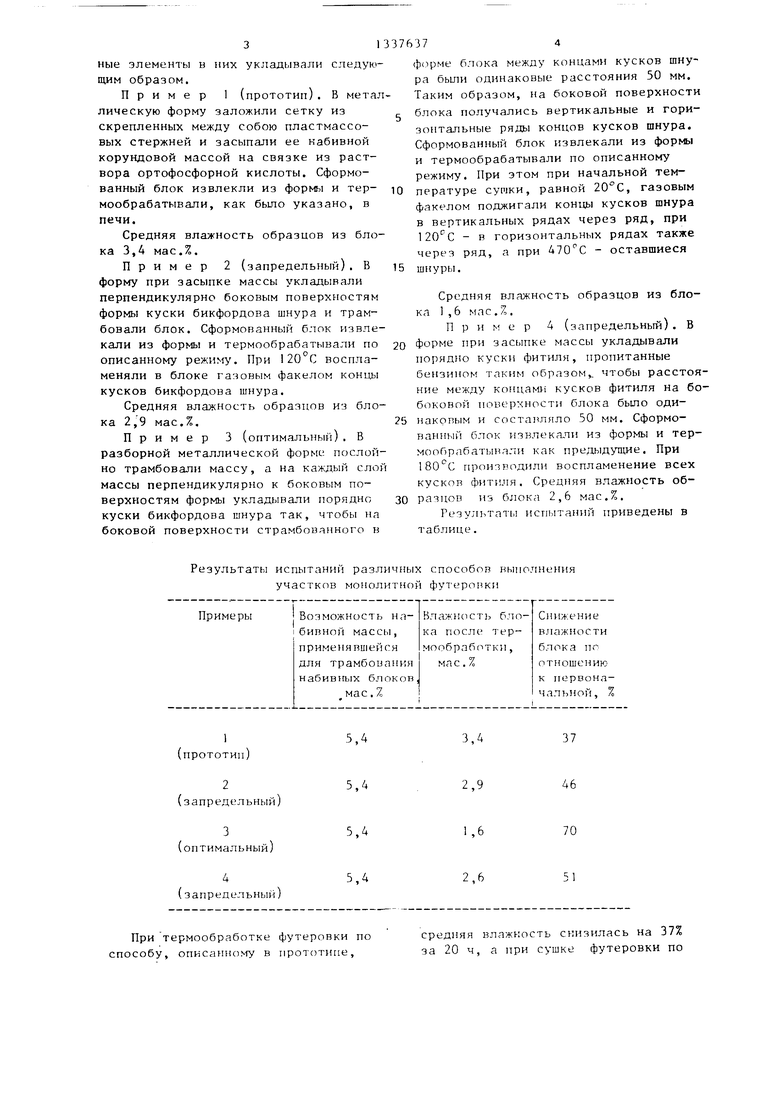

Были проведены испытания различных способов выполнения огнеупорных фу- теровок на фрагментах этих футеро- вок - набивных блоках. Набивные блоизготовленные в металлических формах пневмотрамбованием из корундовой набивной массы со связкой из ортофосфорной кислоты, освобождали из форм и ставили в газопламенную печь для термообработки. Влажность набивной массы составляла 5,4 мас.% Подъем температуры в печи 50-60°С в час. После достижения в печи 600 С и выдержки при этой температуре 2 ч было произведено охлаждение блока, а затем определение влажности каждого блока на трех образцах, выпиленных из середины блока. Блоки имели размеры 960x500x250; временные закладные элементы в них укладывали следующим образом.

Пример 1 (прототип). В металлическую форму заложили сетку из скрепленных между собою пластмассовых стержней и засыпали ее набивной корундовой массой на связке из раствора ортофосфорной кислоты. Сформованный блок извлекли из формы и тер- мообрабатывали, как было указано, в печи.

Средняя влажность образцов из блока 3,4 мас.%.

Пример 2 (запредельный).В форму при засыпке массы укладывали перпендикулярно боковым поверхностям формы куски бикфордова шнура и трамбовали блок. Сформованный блок извлекали из формы и термообрабатывали по описанному режиму. При 120 С воспламеняли в блоке газовым факелом концы кусков бикфордова шнура.

Средняя влажность образцов из блока 2,9 мас.%.

Пример 3 (оптимальный). В разборной металлической форме послойно трамбовали массу, а на каждый слой массы перпендикулярно к боковым цо- верхностям формы укладывали порядно куски бикфордова шнура так, чтобы на боковой поверхности страмбованного в

Результаты испытаний различных способов выполнения участков монолитной футеровки

При термообработке футеровки по способу, onHcaHHoNfy в прототипе.

(JxipMe блока между концами кусков шнура были одинаковые расстояния 50 мм. Таким образом, на боковой поверхности блока получались вертикальные и горизонтальные ряды концов кусков шнура. Сформованный блок извлекали из формы и термообрабатывали по описанному режиму. При этом при начальной температуре супки, равной 2Q°C, газовым факелом поджигали концы кусков шнура в вертикальных рядах через ряд, при - в горизонтальных рядах также - оставшиеся

через шнуры

ряд, а при

Средняя влажность образцов из блока 1,6 мае.%.

Пример 4 (запредельный). В форме при засЕ.1пке массы укладывали порядно куски фитиля, пропитанные бензином таким образом,, чтобы расстояние между концами кусков фитиля на бо боковой новерхности блока было оди- накопым и составляло 50 мм. Сформованный блок извлекали из формы и тер- мообрабатыиали как предыдущие. При производили воспламенение всех кусков фитиля. Средняя влажность образцов из блока 2,6 мас.%.

Резул,тат1,1 испытаний приведены в таблице.

средняя влажность снизилась на 37% за 20 ч, а при сушке футеровки по

51337637б

предлагаемому способу за то же времятем, что, с целью сокращения времени

средняя влажность понизилась на 70%,сушки футеровки, в качестве гибких

т.е., по сравнению с прототипом изоб-закладных выгорающих элементов исретение позволяет сократить времяпользуют бикфордов шнур или фитиль,

сушки футеровки в 2 раза.пропитанный горючим веществом, причем

выгораюрше элементы укладывают порядФормула изобретенияно с одинаковым расстоянием между ряСпособ выполнения огнеупорной фу-дами и элементами и в процессе сушки

теровки тепловых агрегатов, включаю- Qпроизводят их воспламенение, в вертищий укладку в футеровке гибких за-кальных рядах через ряд с началом сушкладных выгорающих элементов для соз-ки, в горизонтальных рядах через ряд Дания влагоотвоДящих каналов и сушкупри 100-1ЗО С, остальные элементы футеровки, отличающийсяпри 450-500 0.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА КИРПИЧА | 2018 |

|

RU2700126C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ КОНСТРУКЦИОННО-ТЕПЛОИЗОЛЯЦИОННЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1999 |

|

RU2162831C1 |

| Способ укладки футеровки | 1977 |

|

SU657223A1 |

| Способ ремонта набивной футеровки тепловых агрегатов | 1982 |

|

SU1052819A1 |

| Тепловая изоляция подовых труб | 1990 |

|

SU1742609A1 |

| УСТРОЙСТВО ПЕРЕРАБОТКИ - НИЗКОТЕМПЕРАТУРНОГО ПИРОЛИЗА УГЛЕВОДОРОДОСОДЕРЖАЩИХ ТВЕРДЫХ И ЖИДКИХ БЫТОВЫХ, ПРОМЫШЛЕННЫХ И ЛЕСНЫХ ОТХОДОВ | 2009 |

|

RU2416053C2 |

| СПОСОБ ФОРМИРОВАНИЯ ОБМУРОВКИ ТЕПЛОТЕХНИЧЕСКОГО АГРЕГАТА | 2007 |

|

RU2357169C1 |

| Газовая тигельная печь | 2020 |

|

RU2754257C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ОГНЕУПОРНОЙ МАССЫ (ВАРИАНТЫ) | 2007 |

|

RU2348595C2 |

| ВРАЩАЮЩАЯСЯ БАРАБАННАЯ ПЛАВИЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕРАБОТКИ ОТХОДОВ ЦВЕТНЫХ МЕТАЛЛОВ | 2013 |

|

RU2542033C2 |

Изобретение относится к способам выполнения огнеупорной футеровки тепловых агрегатов, например ме- таллургических. Цель изобретения - сокращение времени сушки футеровки. Для создания влагоотводящих каналов в футеровку укладывают гибкие закладные выгорающие элементы, например бикфордов шнур или фитиль, пропитанный горючим веществом. Выгорающие элементы укладывают порядно с одинаковым расстоянием между рядами и самими элементами. В процессе сущки производят их воспламенение: в вертикальных рядах через ряд при температуре 20°С; в горизонтальных рядах через ряд при 100-150 С. Остальные закладные выгорающие элементы воспламеняют при температуре 450-500 С. Описываемое изобретение позволит сократить время сушки футеровки - В 2 раза. 1 табл. сл со со Nj 05 СО

| СПОСОБ ИЗВЛЕЧЕНИЯ ИОНОВ МЕТАЛЛОВ ИЗ ВОДНЫХ РАСТВОРОВ | 1981 |

|

SU1225096A1 |

| Капельная масленка с постоянным уровнем масла | 0 |

|

SU80A1 |

| 0 |

|

SU233500A1 | |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1987-09-15—Публикация

1986-01-08—Подача