Изобретение относится к обработке металлов давлением, в частности к холодному формообразованию заготовок с последующей термической обработкой применяемым в кузнечно-штамповочном производстве.

Цель изобретения - повьшение прочностных характеристик материала заготовок,

Способ изготовления заготовок поршней компрессоров из деформируемых алюминиевых сплавов включает последовательное выполнение холодной пластической деформации исходной заго- тонки, закалки и старения.

Холодную пластическую деформацию вьшолняют гидропрессованием со степенью деформации 15-25%, а старение выполняют при 413-433 К в течение 6-8 ч,

Для получения заготовки поршня компрессора берут заготовку диаметром 50 мм из сплава АКЧ-1 и подвергают последовательно холодной пластичес- кой деформации, закалке и старению, причем холодную пластическую деформацию выполняют гидропрессованием со степенью деформации 15-25%, а старение выполняют при 413-433 К (140- 160°С) в течение 6-8 ч.

Из полученной заготовки поршня компрессора по изложенной технологической схеме изготовлены образцы и

проведены испытания свойств материала по стандартным методикам на машине для усталостных испытаний МУИ-6000 и разрывной Р-5,

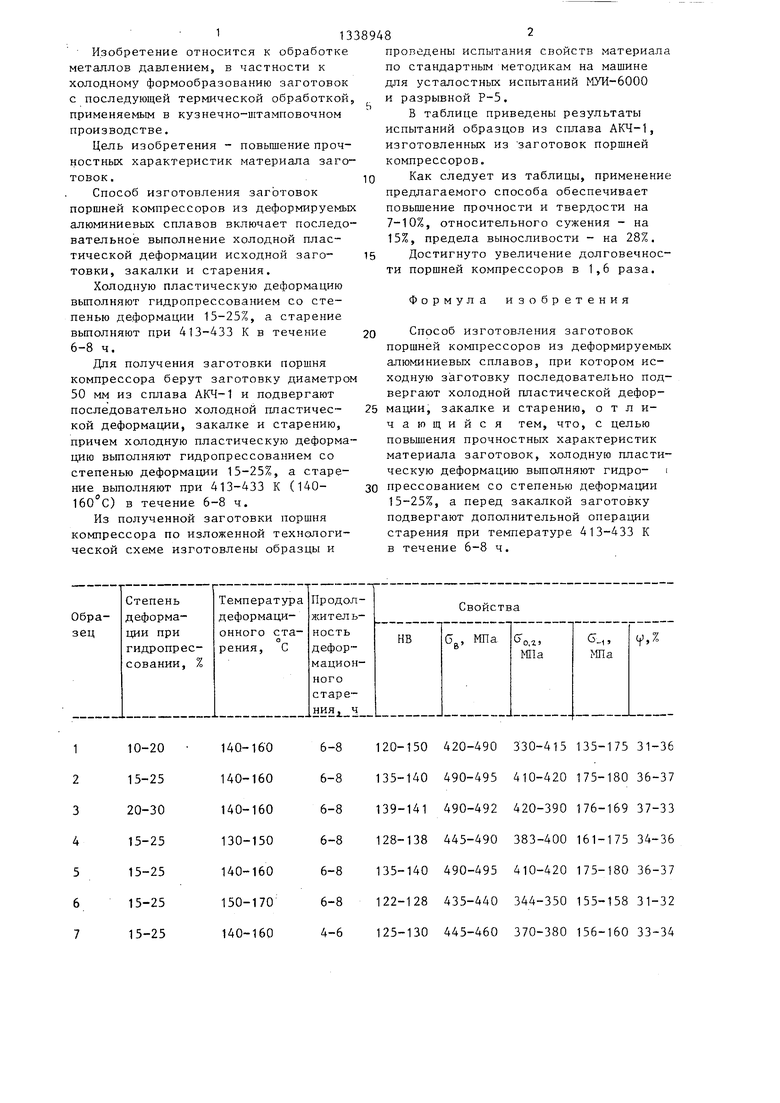

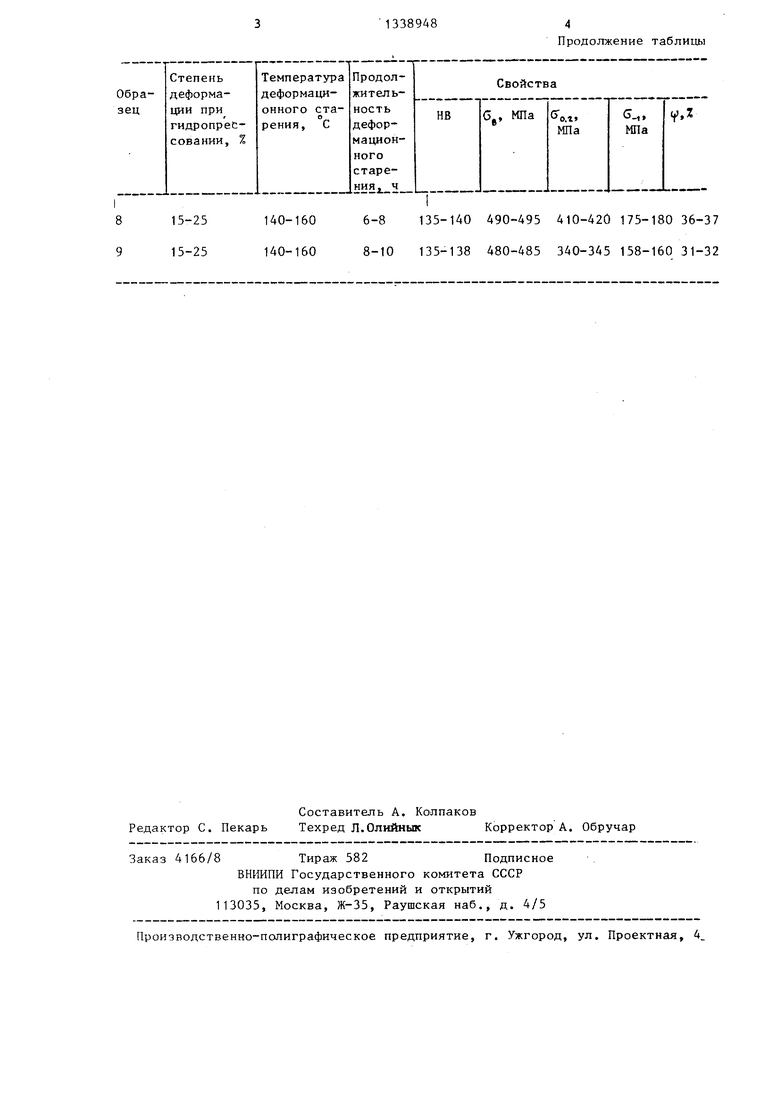

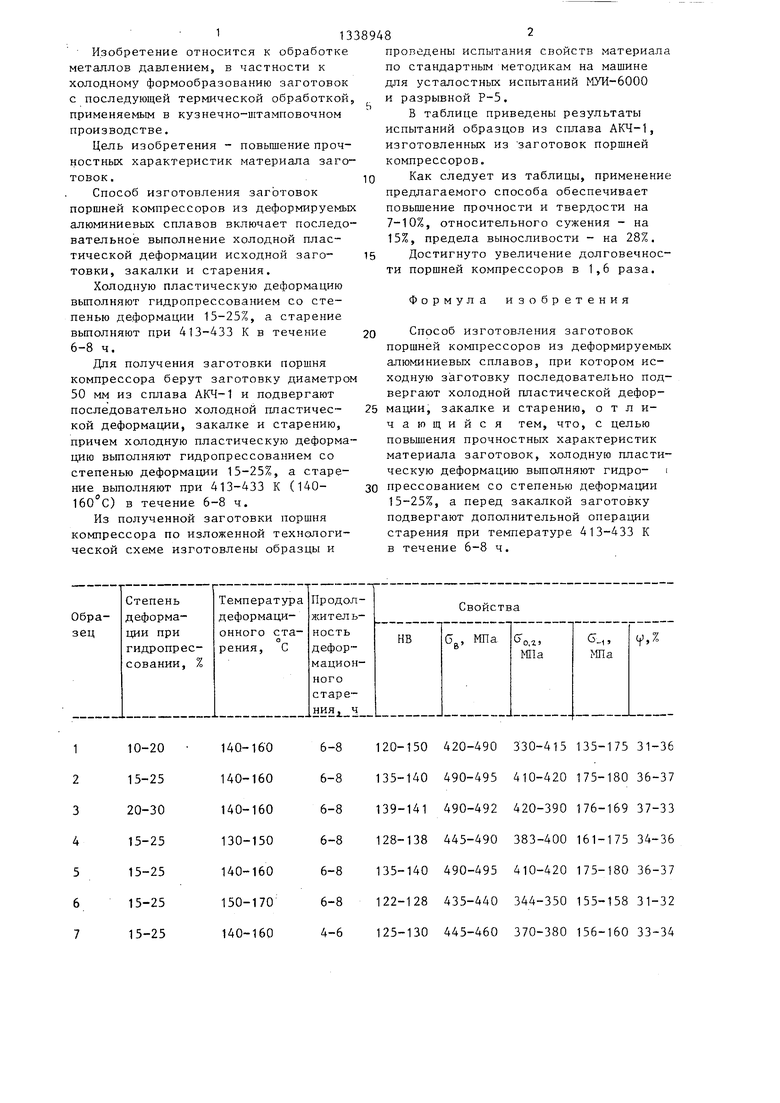

В таблице приведены результаты испытаний образцов из сплава АКЧ-1, изготовленных из заготовок поршней компрессоров.

Как следует из таблицы, применение предлагаемого способа обеспечивает повьш1ение прочности и твердости на 7-10%, относительного сужения - на 15%, предела выносливости - на 28%,

Достигнуто увеличение долговечности поршней компрессоров в 1,6 раза.

Формула изобретения

Способ изготовления заготовок поршней компрессоров из деформируемых алюминиевых сплавов, при котором исходную заготовку последовательно подвергают холодной пластической деформации, закалке и старению, отличающийся тем, что, с целью повьшения прочностных характеристик материала заготовок, холодную пластическую деформацию выполняют гидро- i прессованием со степенью деформации 15-25%, а перед закалкой заготовку подвергают дополнительной операции старения при температуре 413-433 К в течение 6-8 ч.

150420-490330-415135-17531-36

140490-495410-420175-18036-37

141490-492420-390176-16937-33

138445-490383-400161-17534-36

140490-495410-420175-18036-37

128435-440344-350155-15831-32

130445-460370-380156-16033-34

15-25 15-25

140-160 6-8 135-140 490-495 410-420 175-180 36-37 140-160 8-10 135-138 480-485 340-345 158-160 31-32

Редактор С. Пекарь

Составитель А. Колпаков

Техред Л.Олийнык Корректор А. Обручар

Заказ 4166/8 Тираж 582Подписное

ВННИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки изделий из сплавов системы алюминий-медь-магний-никель-железо | 1984 |

|

SU1252384A1 |

| Способ обработки отливок, преимущественно поршней двигателя внутреннего сгорания, из сплавов системы алюминий-кремний-медь-никель | 1987 |

|

SU1497268A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАССИВНЫХ ПОЛУФАБРИКАТОВ ИЗ ВЫСОКОПРОЧНЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2020 |

|

RU2744582C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ АЛЮМИНИЕВОГО СПЛАВА И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ЭТИМ СПОСОБОМ | 2000 |

|

RU2184174C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЯ ИЗ ПСЕВДО - β ТИТАНОВЫХ СПЛАВОВ | 2016 |

|

RU2635113C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ЛИСТОВЫХ ТРУДНОДЕФОРМИРУЕМЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2000 |

|

RU2179598C2 |

| СПОСОБ ДЕФОРМАЦИОННО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОБЪЕМНЫХ ПОЛУФАБРИКАТОВ ИЗ AL-CU-MG СПЛАВОВ | 2014 |

|

RU2571993C1 |

| Способ изготовления поршня двигателя внутреннего сгорания | 1975 |

|

SU575169A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 1992 |

|

RU2019335C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ЗАГОТОВОК ИЗ ГРАНУЛ ВЫСОКОЛЕГИРОВАННЫХ ЖАРОПРОЧНЫХ СПЛАВОВ НА НИКЕЛЕВОЙ ОСНОВЕ | 2008 |

|

RU2388844C1 |

Изобретение относится к термомеханической обработке материалов с использованием грщропрессования и искусственного старения деформируемых алюминиевых сплавов и позволяет повысить прочность заготовок, которые могут быть использованы для изготовления поршней компрессоров. Для этого степень деформации гидропрессования и режим обработки старением приняты оптимальными и обеспечивают высокое значение твердости, прочности и относительного сужения материала. При обработке деформируемых алюминиевьк сплавов степень деформации при гидропрессовании составляет 15-25%,.а старение после гидропрессования вьтолня- ется при температуре 413-433 К в течение 6-8 ч. 1 табл. :/э со (X) со iU 00

| Рабинович М.Х | |||

| Термомеханическая обработка алюминиевык сплавов | |||

| - М.: Машиностроение, 1972, с | |||

| Деревянный коленчатый рычаг | 1919 |

|

SU150A1 |

Авторы

Даты

1987-09-23—Публикация

1985-06-28—Подача