112

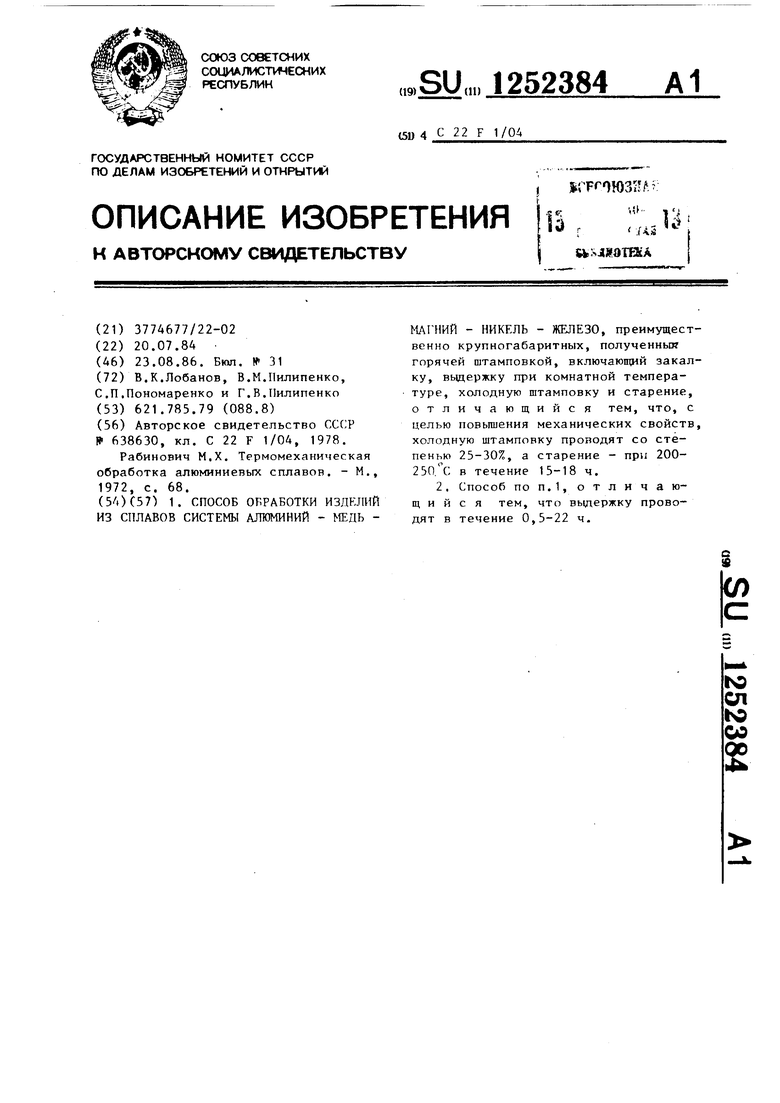

Изобретение относится к горячему формообразованию поковок поршней из алюминиевых сплавов с последующим деформированием в холодном состоянии, применяемым в кузнечно-штампо- BO4HQM производстве.

Цель изобретения - повышение механических свойств изделий.

Предлагаемые количественные интервалы соотношений продолжительности и температуры старения, а также степени деформации предварительной поковки при холодной штамповке обусловлены следующими данными, полученными в процессе проведения опытных работ по отработке предлагаемого способа изготовления поковок поршней из деформируемых алюминиевых сплавовПри штамповке предварительной поковки в холодном состоянии через про- межуток времени менее 0,5 ч (например 20 мин) заготовка после закалки в горячую воду не остывает до комнатной температуры, в результате чего она имеет увеличенные размеры, не соот- ветствуюпще полости штампа для последующего деформирования. Штамповка в холодном состоянии через период времени более 22 ч вследствие упрочнения от процесса естественного старения приводит к разрушению поковок. Штамповка предварительной поковки в холодном состоянии со степенями деформации менее 20% (например, 18%) не обеспечивает максимальных значений прочности, твердости и предела выносливости указанных алюминиевых спла ВОВ в готовых изделиях. Штамповка предварительных поковок в холодном состоянии со степенями деформации более 35% (например, 37%) приводит к появлению на поршнях отдельных плавок глубоких (до 8-12 мм) трещин разрушения. Температурньй интервал и продолжительность процесса деформационного старения определяют окончательные физико-механические свойства изделия и его работоспособность в процессе экс- плуата1Д1и. При старении алюминиевого

сплава при температуре ниже 200 С (например, 190°С) происходит непол0

0

ный распад твердого раствора с рыд ле- нием упрочняющих фаз А1 по границам зерен и внутри них. Поэтому материалы поршня характеризуются показателями прочности и твердости на 5-7% ниже максимальных для данного сплава. Деформационное старение при температуре вьш1е 250 С (например, 260 С) приводит к снижению прочностных свойств сплава.

Деформационное старение заготовок в течение времени, меньшем 15 ч (например, 14 ч), недостаточно, так как в сплавах происходит неполное выделе- ние упрочняющих фаз. Старение в течение времени более 18 ч (например, 19 ч), также нецелесообразно, так как- увеличение времени вызывает коагуляцию метастабильных фаз, образование новых и, как следствие, снижение уровня комплекса физико-механических свойств материала.

Предлагаемый способ изготовления поковок поршней из деформируемых алюминиевых сплавов реализуется сле- образом.

Предварительная поковка поршня диаметром. 126 мм, высотой 178 мм, изготовленная на паровоздушном штамповочном молоте с массой падаюпщх частей 3 т из алюминиевого сплава, подвергается закалке после нагрева в электрической печи до в горячую (96 С) воду. После извлечения из закалочного бака поковки остывают до температуры окружающей среды и выдерживаются в течение 0,5-22 ч. Далее на гидропрессе усилием 20 МН производят холодную пластическую деформацию предварительной поковки со степенью деформации 25-35%. Полученные таким образом окончательные заготовки поршня подвергают нагреву в электри25

30

5

40

нагреву ческих печах до 200-250 0 в течение

15-18 ч, после охлаждения на воздухе осуществляют контроль и механическую обработку.

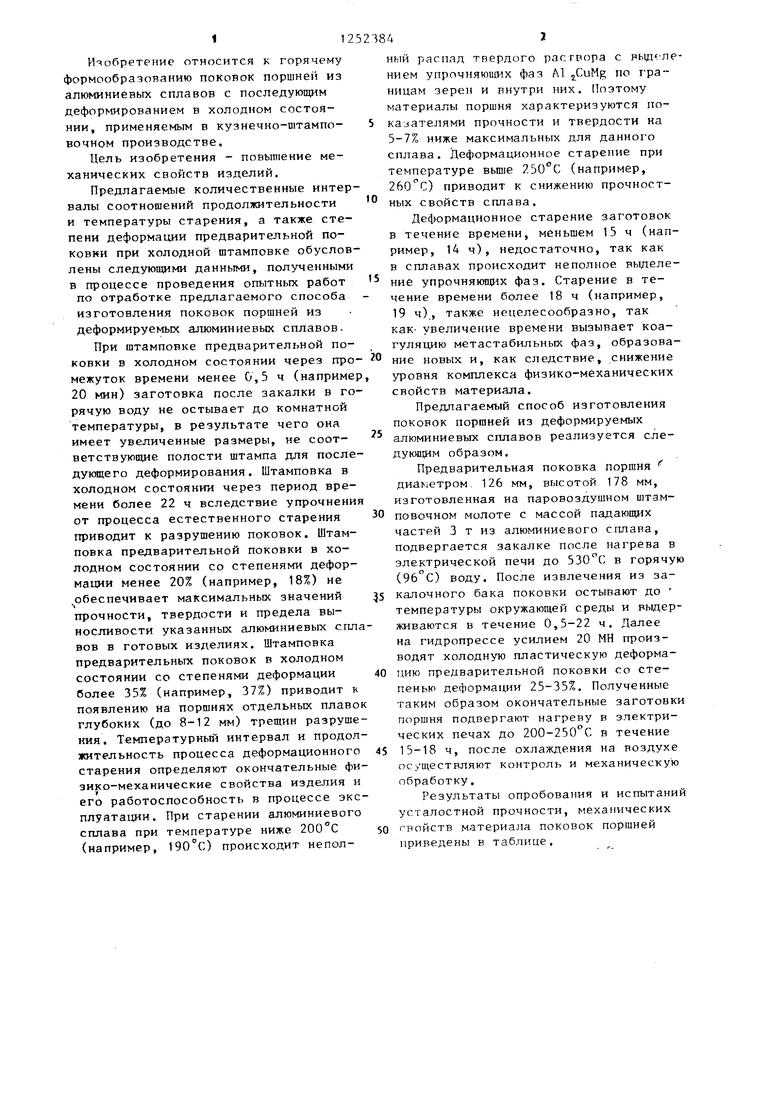

Результаты опробования и испытаний усталостной прочности, механических гвойств материала поковок поршней приведены в таблице.

Заказ А591/29Тираж 567Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производстненно-полиграфическое предприятие, г.Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК ТУРБИННЫХ ЛОПАТОК ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ | 2017 |

|

RU2679157C1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ НЕГО | 2010 |

|

RU2443793C1 |

| Способ получения деформируемых полуфабрикатов из сплавов системы алюминий-медь-марганец | 1989 |

|

SU1738865A1 |

| Способ изготовления матрицы штампа | 1979 |

|

SU990413A1 |

| Штамп для обрезки облоя и обжима поковок | 1983 |

|

SU1159707A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1999 |

|

RU2176943C2 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОСТЕННЫХ ТРУБ ПОВЫШЕННОЙ ТОЧНОСТИ ИЗ ЛЕГИРОВАННЫХ ДЕФОРМАЦИОННО-УПРОЧНЯЕМЫХ СПЛАВОВ НА МЕДНОЙ ОСНОВЕ | 2012 |

|

RU2539799C2 |

| Способ изготовления поршня с нирезистовой вставкой методом изотермической штамповки и литьем под давлением | 2023 |

|

RU2806416C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАССИВНЫХ ПОЛУФАБРИКАТОВ ИЗ ВЫСОКОПРОЧНЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2020 |

|

RU2744582C1 |

| Способ изготовления заготовок поршней компрессоров из деформируемых алюминиевых сплавов | 1985 |

|

SU1338948A1 |

| Способ изготовления штамповок из ковочных алюминиевых сплавов | 1977 |

|

SU638630A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Рабинович М.Х | |||

| Термомеханическая обработка алюминиевых сплавов | |||

| - М., 1972, с | |||

| Способ получения смеси хлоргидратов опийных алкалоидов (пантопона) из опийных вытяжек с любым содержанием морфия | 1921 |

|

SU68A1 |

Авторы

Даты

1986-08-23—Публикация

1984-07-20—Подача