1133

Изобретение относится к термической обработке стали и может быть использовано в машиностроении при обработке инструмента.

Цель изобретения - предотвращение обезуглероживания инструмента при одновременном сокращении времени на подготовку ванны к обработке.

Сущность изобретения заключается в том, что подогрев инструмента проводят в среде, являющейся ректификатором (бура плюс гидроксид натрия) по отношению к среде ванны окончатель

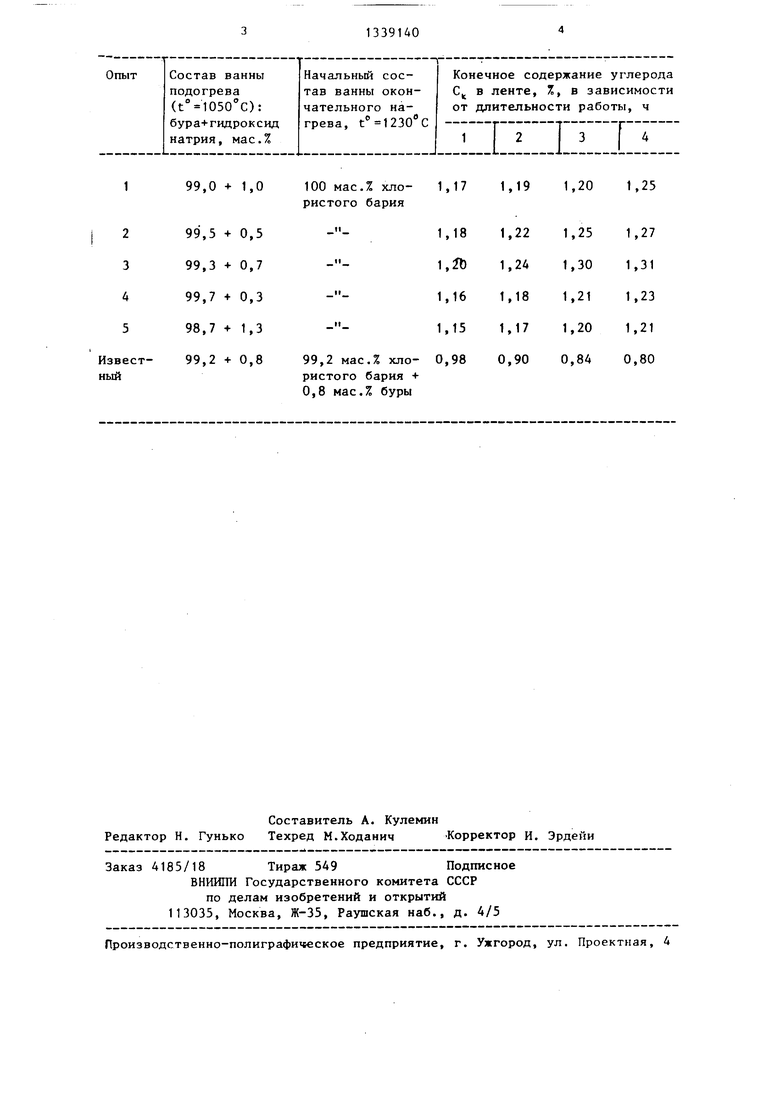

него нагрева. Ректификация ванны окон-15 образцы ленты из стали 1 Эх (опыт 3), чательного нагрева производится пос- оно составляет после 4 ч работы тоянно в процессе термической обра- ванн 1,31%.

ботки за счет соли, являющейся ректи- Оптимальная обработка достигается фикатором, которая выносится на по- по опыту 3, где ванна подогрева сос- верхности инструмента из ванны по- 20 тоит из 99,3 мас.% буры и 0,7 мас.%

догрева и вносится в ванну окончательного нагрева.

Такой способ ректификации ванны окончательного нагрева позволяет полностью предотвратить обезуглероживание инструмента из быстрорежущей стали при термической обработке в течение всего рабочего времени, так как происходит постоянная ректификация

30

гидроксида натрия, а ванна окончательного нагрева на 100% хлористого бария.

Преимущество предлагаемого спосо- 25 ба термической обработки по сравнению с известным заключается в том, что ректификацию ванны окончательного нагрева производят постоянно в процессе термической обработки за счет соли, являющейся ректификатором которая выносится на поверхности инструмента из ванны подогрева и вносится в ванну окончательного нагрева, это позволяет полностью предот- вр атить обезуглероживание инструментов из быстрорежущей стали при термической обработке. Кроме того, сокращается время на подготовку ванн к работе, так как не требуется дополни35

объема соли, находящейся вокруг инструмента.

Пример. Предлагаемый способ термической обработки инструмента испытывают в лабораторных условиях ТИСИ при пяти различных концентрациях компонентов, входящих в ванну подогрева, в сравнении с известным способом ректификации, где в качестве ректификатора применяют буру. Оценку обезуглероживающей активности ван- 40 тельного времени на введение через ны окончательного нагрева проводят каждые 4 ч и плавления ректификатора по конечному содержанию углерода (С,) в ленте из стали 1Зх с исходным содержанием углерода 1,4%, нагретой при в течение 1 мин в расплаве 45 соли ванны окончательного нагрева после 1, 2, 3 и 4 ч работы (см.табл.)

Результаты опытов приведены в таблице.

Подготовку ванн к работе производят следующим образом. Для ванны

в ванну подогрева ив ванну окончательного нагрева.

Формула изобретения

Способ термической обработки инструмента преимущественно из быстрорежущей стали, включающий предварительный и окончательный нагревы в 50 соляных ваннах, причем окончательный нагрев - в ванне из 100% ВаС, отличающий С я тем, что, с целью предотвращения обезуглероживания инструмента при одновременном

подогрева готовят смесь, например, из 99,3 мас.% буры и 0,7 мас.% гидроксида натрия, смесь плавят и поднимают температуру до 1050 С, паралСпособ термической обработки инструмента преимущественно из быстрорежущей стали, включающий предварительный и окончательный нагревы в 50 соляных ваннах, причем окончательный нагрев - в ванне из 100% ВаС, отличающий С я тем, что, с целью предотвращения обезуглероживания инструмента при одновременном

55 сокращении времени на подготовку

лельно наплавляют ванну окончательно- ванны к обработке, подогрев осуществляют в расплаве, состоящем из буры 99,0 - 99,5 мас.% и гидрооксида натрия 0,5 - 1,0 мас.%.

го нагрева 100% хлористым барием, поднимают температуру до 1230 С. После чего производят термическую обработку инструмента, его подогревают до АОО С в воздушной среде, затем подогревают до 1050°С в ванне подогрева и окончательньм нагрев в ванне окончательного нагрева при 1230°С. Ректификацию ванны окончательного нагрева производят за счет той части соли, которая выносится на поверхности инструмента из ванны подогрева и вносится в ванну окончательного нагрева.

Как видно из таблицы, наибольшее конечное содержание углерода имеют

гидроксида натрия, а ванна окончательного нагрева на 100% хлористого бария.

Преимущество предлагаемого спосо- ба термической обработки по сравнеию с известным заключается в том, то ректификацию ванны окончательного нагрева производят постоянно в процессе термической обработки за счет соли, являющейся ректификатором, которая выносится на поверхности инструмента из ванны подогрева и вносится в ванну окончательного нагрева, это позволяет полностью предот- вр атить обезуглероживание инструментов из быстрорежущей стали при термической обработке. Кроме того, сокращается время на подготовку ванн к работе, так как не требуется дополни

тельного времени на введение через каждые 4 ч и плавления ректификатора

тельного времени на введение через каждые 4 ч и плавления ректификатора

в ванну подогрева ив ванну окончательного нагрева.

Формула изобретения

40 тельного времени на введение через каждые 4 ч и плавления ректификатора 45

Способ термической обработки инструмента преимущественно из быстрорежущей стали, включающий предварительный и окончательный нагревы в 50 соляных ваннах, причем окончательный нагрев - в ванне из 100% ВаС, отличающий С я тем, что, с целью предотвращения обезуглероживания инструмента при одновременном

99,0 + 1,0 100 мас.% хло- 1,17 1,19 рнстого бария

1,20 1,25

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки инструмента из быстрорежущей стали | 1985 |

|

SU1303624A1 |

| Способ нагрева под закалку инструментов из быстрорежущей стали | 1986 |

|

SU1339146A1 |

| ШЛАК ДЛЯ НАГРЕВА И НАПЛАВКИ МЕТАЛЛОВ И СПЛАВОВ | 1997 |

|

RU2114184C1 |

| Состав соляной ванны для нагрева под закалку изделий из быстрорежущих сталей | 1990 |

|

SU1705362A1 |

| Состав соляной ванны для нагрева под закалку изделий | 1985 |

|

SU1330180A1 |

| Состав соляной ванны для нагрева изделий под закалку | 1980 |

|

SU1095652A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2014 |

|

RU2563382C1 |

| Состав соляной ванны для нагрева под закалку стальных изделий | 1979 |

|

SU905295A1 |

| Состав соляной ванны для нагрева изделий под закалку | 1983 |

|

SU1148879A1 |

| Состав соляной ванны для высокотемпературного нагрева под закалку изделий | 1986 |

|

SU1315484A1 |

Изобретение относится к термической обработке стали и может быть использовано в машиностроении при обработке инструмента. Цель изобретения - предотвращение обезуглероживания инструмента при одновременном сокращении времени на подготовку ванны к обработке. Сущность изобретения заключается в том, что подогрев инструмента проводят в расплаве, являющемся ректификатором по отношению к расплаву ванны окончательного нагрева, причем ванна подогрева состоит из буры и гидроксида натрия при следующем соотношении компонентов, мас%: бура 99,0 ... 99,5, гидроксид натрия 0,5 - 1,0. Предотвращение обезуглероживания инструмента из быстрорежущей стали при термической обработке происходит в течение всего рабочего времени, так как осуществляется постоянная ректификация объема соли, находящейся вокруг инструмента. 1 табл. (Л 00 ОО со

| Состав соляной ванны для нагрева металлов | 1977 |

|

SU633910A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Столпиков Е.А | |||

| Термическая обработка инструмента в соляных ваннах | |||

| - М.: Машиностроение, 1981, с | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

Авторы

Даты

1987-09-23—Публикация

1985-02-19—Подача