Изобретение относится к металлургии, в частности к термической обработке изделий из быстрорежущих сталей в соляных ваннах, и может быть использовано в инструментальном производстве различных отраслей промышленности для нагрева под закалку режущего инструмента.

Известен состав высокотемпературной ванны БМ5, содержащий 95% ВаС12 и 5%

MgF2.

При нагреве изделий под закалку в известном составе соляной ванны не обеспечивается надежная защита от обезуглероживания, особенно с увеличением периодов работы ванны между раскислени- ями.

Известен также состав ванны для высокотемпературного нагрева, содержащий хлористый барий (60-90%) и карбиды и силициды щелочно-земельных металлов в количестве 10-40%.

Недостатком этого состава является низкая раскислительная способность карбидов и силицидов и, как следствие, высокая активность кислорода в расплаве соли, что приводит к обезуглероживанию стали.

Наиболее близким к предлагаемому является состав соляной ванны, содержащий, мас.%:

Фтористый магний4,0-8,0 Оксид бора 0,5-3,0 Хлористый барий Остальное Однако введение в известный состав ванны оксида бора приводит к увеличению вязкости расплава, что дает повышенный вынос соли из ванны. Кроме того, наличие бора в расплаве приводит к насыщению им поверхности обрабатываемого изделия.

Цель изобретения - уменьшение обезуглероживающей активности ванны и улучшение барботажа расплава.

3

СО

о

ю

Поставленная цель достигается тем, что в состав соляной ванны для нагрева изделий из быстрорежущей стали под закалку не основе хлористого бария вводят карбонат натрия и барий при следующем соотношении ингредиентов, мас.%:

Карбонат натрия3,0-10,0

Барий0.5-5,0

Хлористый барийОстальное

Карбонат натрия в составе ванны при нагреве разлагается по схеме:

МааСОз - Na20 + C02. Выделяющийся при разложении диоксид углерода вызывает барботаж ванны, а добавки бария способствуют восстановлению натрия из оксида натрия по реакции: МагО+ Ва BaO.

Натрий, обладая большим сродством к кислороду, способствует глубокому раскис- лению ванны.

Количество карбоната натрия и бария выбрано таким образом, чтобы обеспечить наиболее полную защиту металла от обезуглероживания при оптимальных свойствах расплава.

При содержании карбоната натрия менее 3% и бария менее 0.5% не обеспечивается полная защита от обезуглероживания, а при увеличении содержания этих компонентов соответственно более 10% и 5% увеличивается летучесть расплава, ухудшая условия работы.

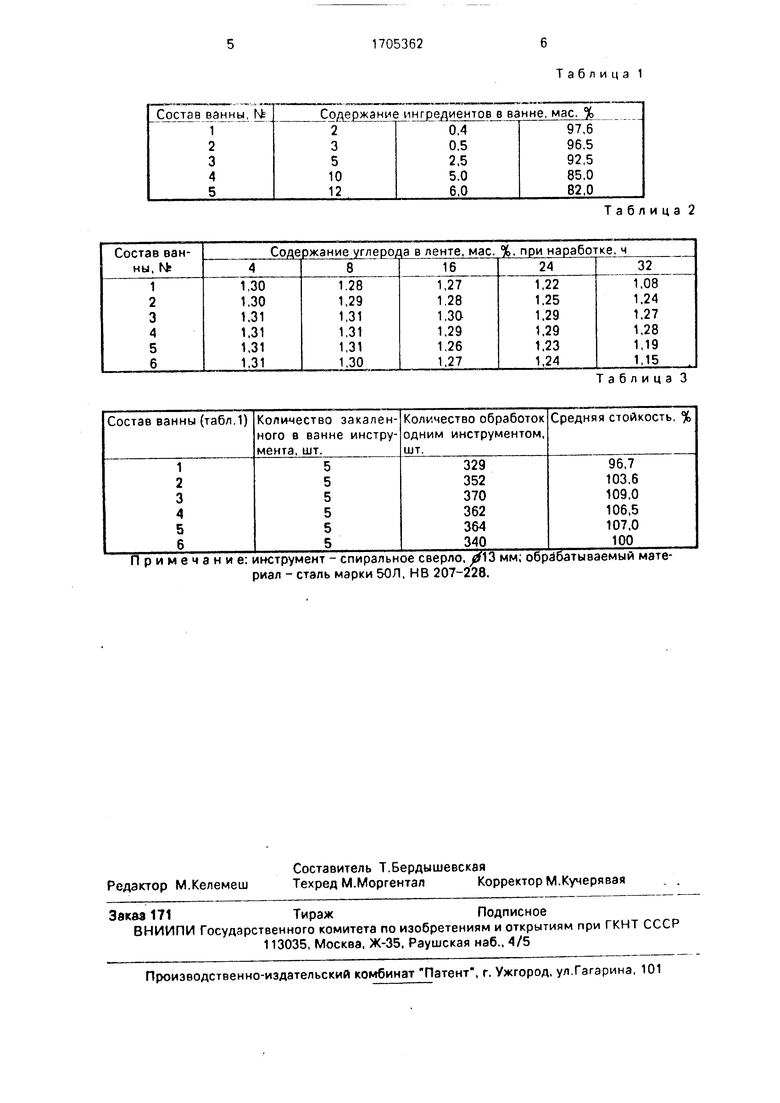

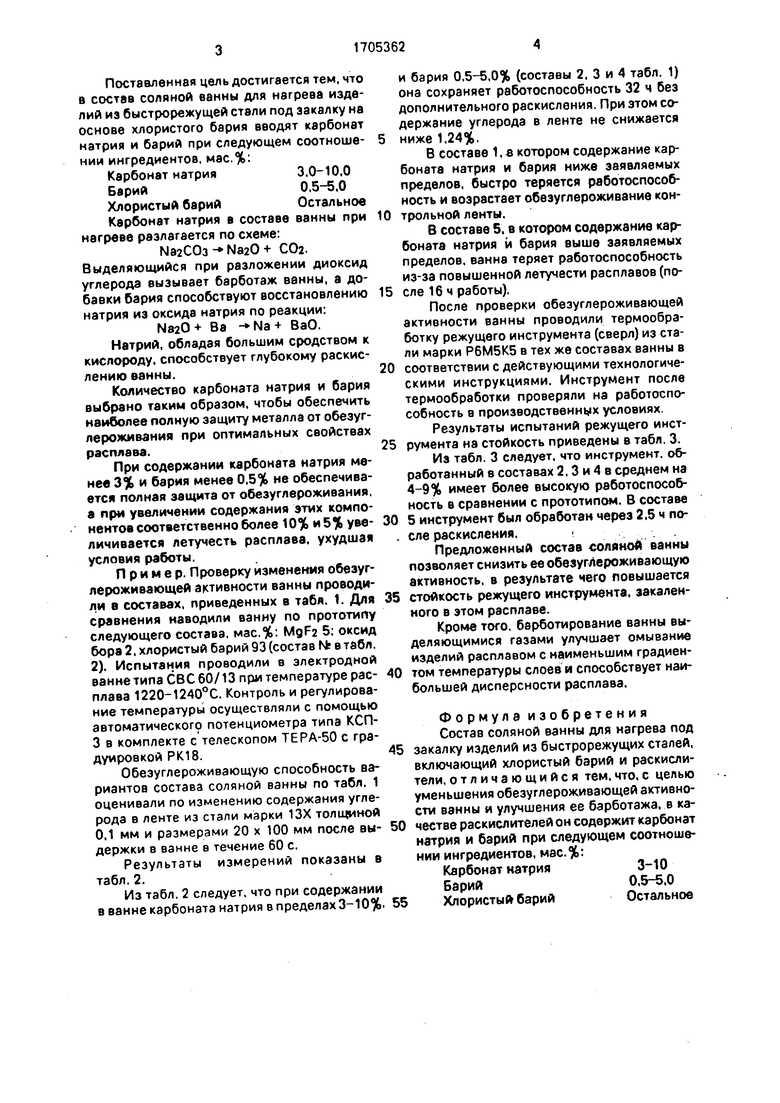

Пример. Проверку изменения обезуглероживающей активности ванны проводили в составах, приведенных в табл. 1. Для сравнения наводили ванну по прототипу следующего состава, мас.%: MgF2 5; оксид бора 2, хлористый барий 93 (состав N в табл. 2). Испытания проводили в электродной ванне типа СВС 60/13 при температуре расплава 1220-1240°С. Контроль и регулирование температуры осуществляли с помощью автоматического потенциометра типа КСП- 3 в комплекте с телескопом ТЕРА-50 с градуировкой РК18.

Обезуглероживающую способность вариантов состава соляной ванны по табл. 1 оценивали по изменению содержания углерода в ленте из стали марки 13Х толщиной 0.1 мм и размерами 20 х 100 мм после выдержки в ванне в течение 60 с.

Результаты измерений показаны в табл.2.

Из табл. 2 следует, что при содержании в ванне карбоната натрия в пределах3-10%,

и бария 0.5-5,0% (составы 2, 3 и 4 табл. 1) она сохраняет работоспособность 32 ч без дополнительного раскисления. При этом содержание углерода в ленте не снижается

ниже 1,24%.

В составе 1, в котором содержание карбоната натрия и бария ниже заявляемых пределов, быстро теряется работоспособность и возрастает обезуглероживание контрольной ленты.

В составе 5, в котором содержание карбоната натрия и бария выше заявляемых пределов, ванна теряет работоспособность из-за повышенной летучести расплавов (поеле 16ч работы).

После проверки обезуглероживающей активности ванны проводили термообработку режущего инструмента (сверл) из стали марки Р6М5К5 в тех же составах ванны в

соответствии с действующими технологическими инструкциями. Инструмент после термообработки проверяли на работоспособность в производственных условиях. Результаты испытаний режущего инструмента на стойкость приведены в табл. 3. Из табл. 3 следует, что инструмент, обработанный в составах 2,3 и 4 в среднем на 4-9% имеет более высокую работоспособность в сравнении с прототипом. В составе

5 инструмент был обработан через 2,5 ч по- еле раскисления.

Предложенный состав соляной ванны позволяет снизить ее обезуглероживающую активность, в результате чего повышается

стойкость режущего инструмента, закаленного в этом расплаве.

Кроме того, барботирование ванны выделяющимися газами улучшает смывание изделий расплавом с наименьшим градиентом температуры слоев и способствует наибольшей дисперсности расплава.

Формула изобретения Состав соляной ванны для нагрева под закалку изделий из быстрорежущих сталей, включающий хлористый барий и раскисли- тели,отличающийся тем,что,с целью уменьшения обезуглероживающей активности ванны и улучшения ее барботажа, в ка- честве раскислителей он содержит карбонат натрия и барий при следующем соотношении ингредиентов, мас.%:

Карбонат натрия3-10 Барий 0,5-5.0 Хлористый барий Остальное

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав соляной ванны для высокотемпературного нагрева под закалку изделий | 1986 |

|

SU1315484A1 |

| Состав соляной ванны для нагрева изделий под закалку | 1980 |

|

SU1095652A1 |

| Состав соляной ванны для нагрева стальных изделий | 1988 |

|

SU1608231A1 |

| Способ термической обработки инструмента из быстрорежущей стали | 1985 |

|

SU1303624A1 |

| Состав соляной ванны для нагрева изделий под закалку | 1983 |

|

SU1148879A1 |

| Состав соляной ванны для нагрева под закалку изделий из быстрорежущей стали | 1984 |

|

SU1266880A1 |

| Состав соляной ванны для нагрева под закалку изделий | 1985 |

|

SU1330180A1 |

| Состав соляной ванны для нагрева под закалку стальных изделий | 1979 |

|

SU905295A1 |

| Состав соляной ванны для нагрева изделий под закалку | 1978 |

|

SU749912A1 |

| Способ термической обработки инструмента | 1985 |

|

SU1339140A1 |

Изобретение относится к металлургии, в частности к термической обработке изделий из быстрорежущих сталей в соляных ваннах, и может быть использовано в инструментальном производстве для нагрева под закалку режущего инструмента. Цель изобретения - уменьшение обезуглероживающей активности ванны и улучшение ее барботажа. Состав соляной ванны включает. мас.%: карбонат натрия 3-10, барий 0,5-5,0, хлористый барий остальное. В результате обработки в ванне данного состава повышается работоспособность инструмента. 3 табл.

Приме ч а н и е: инструмент - спиральное сверло. 13 мм; обрабатываемый материал - сталь марки 50Л. НВ 207-228.

Таблица 2

Таблица 3

| Состав соляной ванны для нагрева под закалку изделий из быстрорежущей стали | 1984 |

|

SU1266880A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

Авторы

Даты

1992-01-15—Публикация

1990-02-20—Подача