Изобретение относится к цветной металлургии, в частности к способам переработки сульфидных цинковых концентратов,,

Целью изобретения является интенсификация процесса.

Для испытаний используют обожженный цинковый концентрат следующего химического состава, %: Zn 56,5; ю РЬ 1,5; Си 0,45; Cd 0,3; S 3,2; FeO 5,5; SiOi 7,4; , 6,1. В качестве растворителя используют раствор сер- вают ной кислоты, содержащий 70 г/л. иванию цинкеодержащих пульп

Навеску обожженного цинкового кон- 15 чают при величине разрежения 20- центрата весом 60-65 г выщелачивают 60 мм вод.ст., что может быть осу- в расчетном количестве раствора серной кислоты при 60-65 С с проведением стадии кислого и нейтрального выи 17м с 1 м площади сгустителя в сутки.

Увеличение вакуума пр-и обработке цинксодержащих пульп до 80 мм вод.ст. способствует увеличению скорости отстаивания пульп, но не значительно и по экономическим требованиям нецелесообразно. Скорость отстаивания пульп при таком вакууме возрастает только на 8,4% (с 28,3 до 30,7 мм/мин).

Проведенные исследования показы, что лучшие результаты по отстаполуществлено на практика без больших капитальных затрат.

Вакуумирование пульп при отстаиващелачивания, после чего пульпу при рН 5,37 подвергают отстаиванию в цилиндрах емкостью 0,3 л.

Для изучения влияния вакуума на скорость отстаивания пульпы последнюю подвергают вакуумированию в цилиндре, где путем измерения скорости перемещения границы раздела осветленный раствор - пульпа определяют скорость отстаивания.

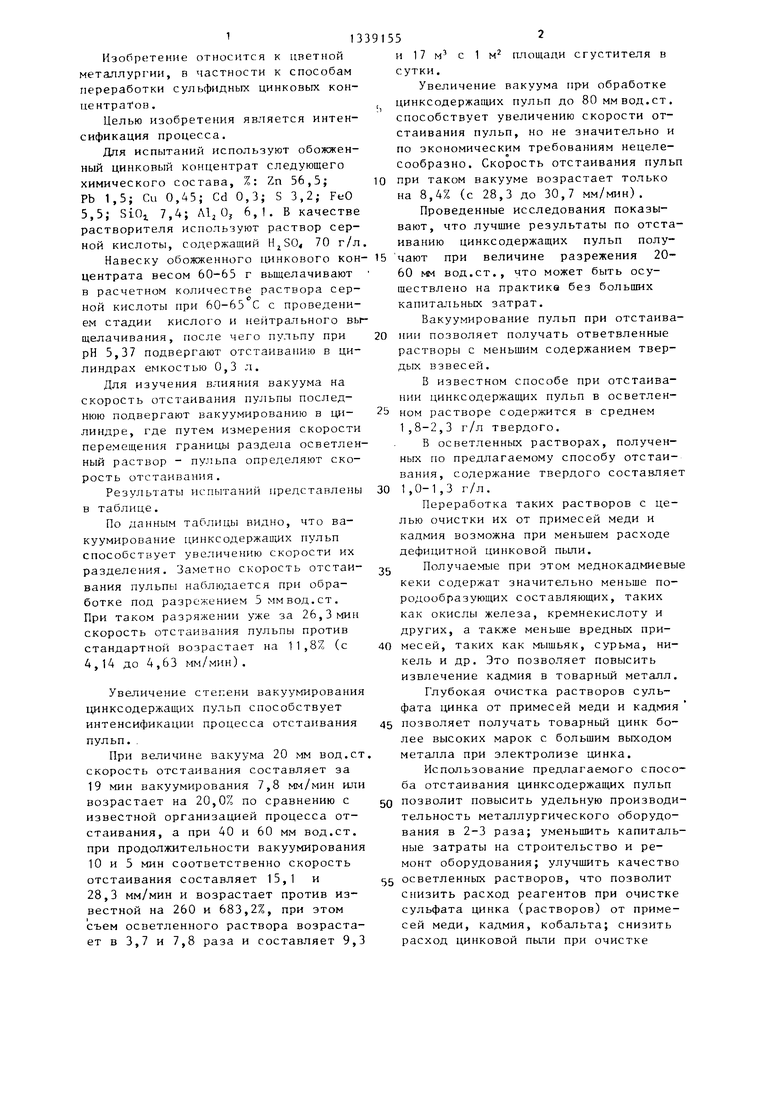

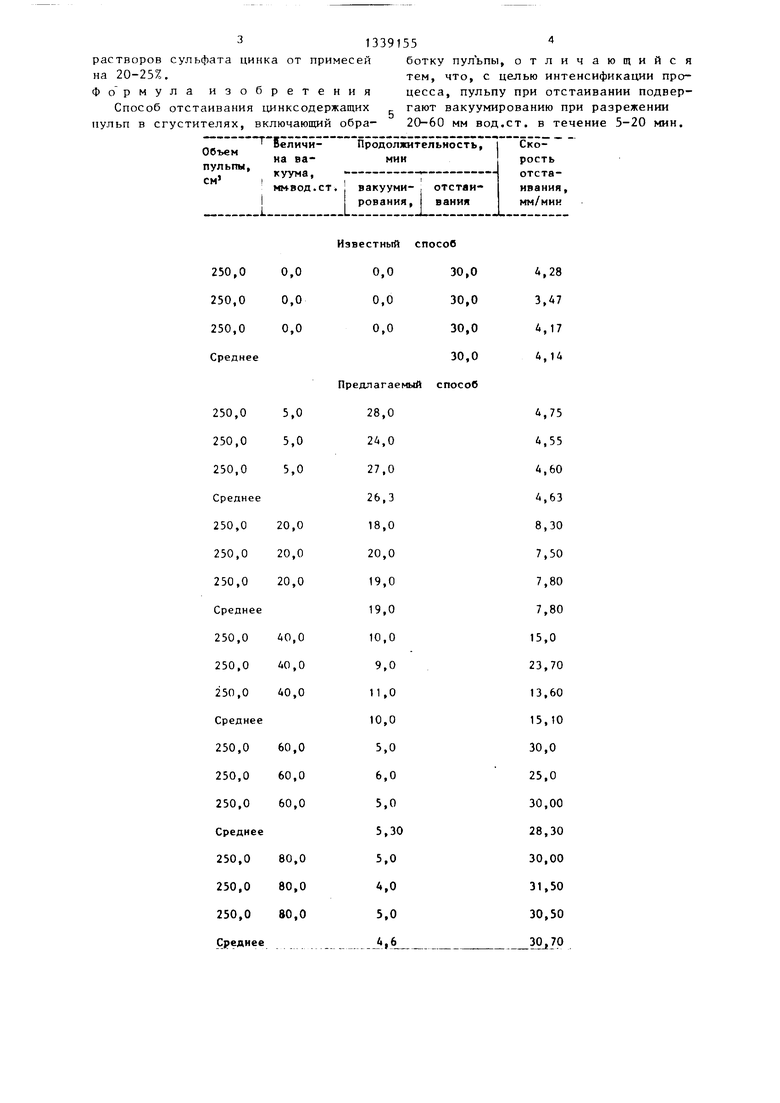

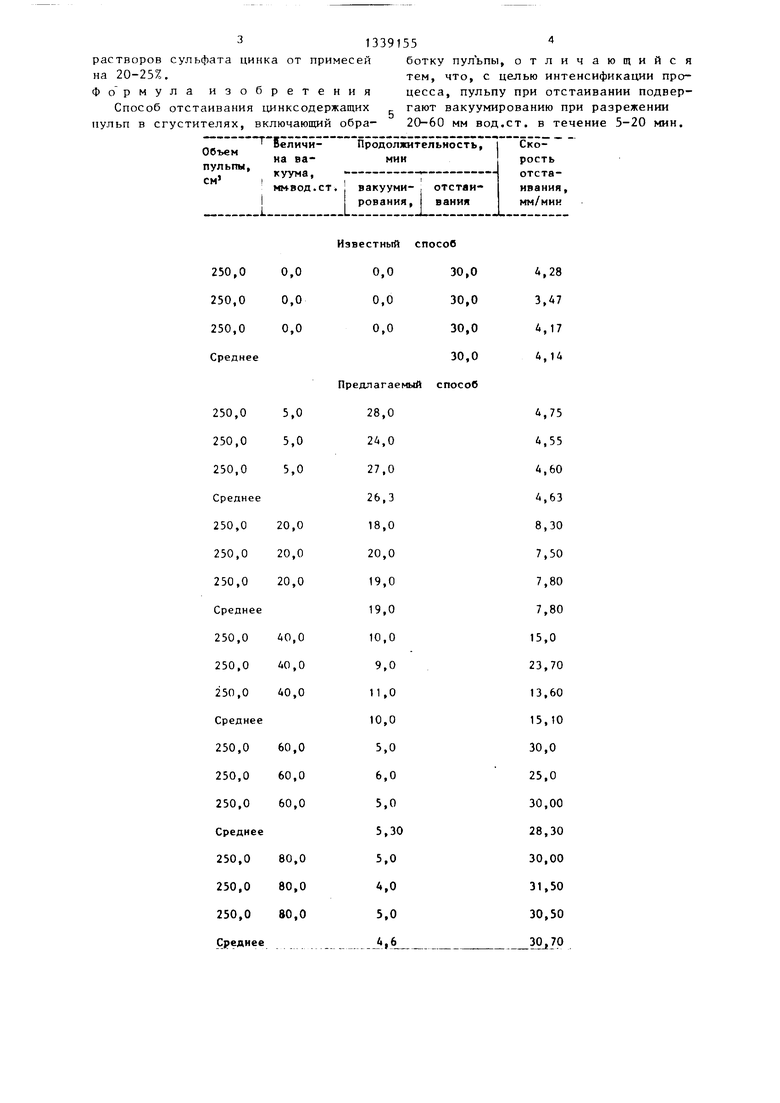

Результаты испытаний представлены в таблице.

По данным таблицы видно, что ва- куумирование цинксодержао(их пульп способствует увеличению скорости их разделения. Заметно скорость отстаивания пульпы наблюдается при обработке под разрежением 5 мм вод.ст. При таком разряжении уже за 26,3 мин скорость отстаивания пульпы против стандартной возрастает на 1 1 ,8% (с 4,14 до 4,63 мм/мин).

Увеличение степени вакуумирования цинксодержащих пульп способствует интенсификации процесса отстаивания пульп. .

При величине вакуума 20 мм вод.ст скорость отстаивания составляет за 19 мин вакуумирования 7,8 мм/мин или возрастает на 20,0% по сравнению с известной организацией процесса отстаивания, а при 40 и 60 мм вод.ст. при продолжительности вакуумирования 10 и 5 мин соответственно скорость отстаивания составляет 15,1 и 28,3 мм/мин и возрастает против известной на 260 и 683,2%, при этом съем осветленного раствора возрастает в 3,7 и 7,8 раза и составляет 9,3

вают иванию цинкеодержащих пульп

и 17м с 1 м площади сгустителя в сутки.

Увеличение вакуума пр-и обработке цинксодержащих пульп до 80 мм вод.ст. способствует увеличению скорости отстаивания пульп, но не значительно и по экономическим требованиям нецелесообразно. Скорость отстаивания пуль при таком вакууме возрастает только на 8,4% (с 28,3 до 30,7 мм/мин).

Проведенные исследования показыю цинкеодержащих пульп

, что лучшие результаты по отстаполучают при величине разрежения 20- 60 мм вод.ст., что может быть осу-

ществлено на практика без больших капитальных затрат.

Вакуумирование пульп при отстаива

НИИ позволяет получать ответвленные растворы с меньшим содержанием твердых взвесей.

В известном способе при отстаивании цинксодержащих пульп в осветленном растворе содержится в среднем 1,8-2,3 г/л твердого.

В осветленных растворах, полученных по предлагаемому способу отстаивания, содержание твердого составляет 1 ,0-1,3 г/л.

Переработка таких растворов с целью очистки их от примесей меди и кадмия возможна при меньшем расходе дефицитной цинковой пыли.

Получаемые при этом меднокадмиевые кеки содержат значительно меньше породообразующих составляющих, таких как окислы железа, кремнекислоту и других, а также меньше вредных примесей, таких как мышьяк, сурьма, никель и др. Это позволяет повысить извлечение кадмия в товарный металл.

Глубокая очистка растворов сульфата цинка от примесей меди и кадмия позволяет получать товарный цинк более высоких марок с большим выходом металла при электролизе цинка.

Использование предлагаемого способа отстаивания цинксодержащих пульп позволит повысить удельную производительность металлургического оборудования в 2-3 раза; уменьшить капитальные затраты на строительство и ремонт оборудования; улучшить качество осветленных растворов, что позволит снизить расход реагентов при очистке сульфата цинка (растворов) от примесей меди, кадмия, кобальта; снизить расход цинковой пьии при очистке

31339155

растворов сульфата цинка от примесей ботку пульпы, отличающийся

на 20-25%.

Фо рмула изобретения

Способ отстаивания данксодержащихгают вакуумированию при разрежении

пульп в сгустителях, включающий обра- 20-60 мм вод.ст. в течение 5-20 мин.

тем, что, с целью интенсификации процесса, пульпу при отстаивании подвертем, что, с целью интенсификации процесса, пульпу при отстаивании подвер

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки высококремнистого цинкового концентрата | 1980 |

|

SU931775A1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕКОНДИЦИОННЫХ ЖЕЛЕЗО- И ЦИНКСОДЕРЖАЩИХ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2009 |

|

RU2404271C1 |

| Способ сгущения цинковых пульп | 1978 |

|

SU715104A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ КЕКОВ | 1991 |

|

RU2020171C1 |

| СПОСОБ ОЧИСТКИ ЦИНКОВЫХ РАСТВОРОВ ОТ ЖЕЛЕЗА | 1992 |

|

RU2006507C1 |

| Способ переработки цинксодержащих отходов металлургического производства | 1988 |

|

SU1610197A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ ЗОЛОТОСЕРЕБРЯНЫХ ЦИАНИСТЫХ ОСАДКОВ | 2007 |

|

RU2351667C1 |

| Способ выделения оксидов цинка и меди из водно-аммиачных растворов | 1990 |

|

SU1712433A1 |

| Способ подготовки цинкосодержащих материалов к плавке | 1978 |

|

SU706458A1 |

| СПОСОБ ВЫВОДА СУЛЬФАТ-ИОНОВ ИЗ РАСТВОРОВ ЦИНКОВОГО ПРОИЗВОДСТВА | 2002 |

|

RU2224035C1 |

Изобретение относится к цветной металлургии, в частности к способам переработки сульфидных цинковых концентратов. Цель изобретения - интенсификация процесса. При отстаивании цинксодержащая пульпа подвергается вакуумированию при разрежении 20 - 60 мм вод.ст, в течение 5-20 мин. 1 табл. 00 со ел СП

| Лоскутов Ф.М | |||

| Металлургия свинца и цинка | |||

| - М., 1956, с.347,348 | |||

| Шиврин Г.Н | |||

| Металлургия свинца и цинка | |||

| - М., 1982, с.252. |

Авторы

Даты

1987-09-23—Публикация

1986-04-29—Подача