Способ осуществляется следующим образом,

В колбу, снабженную электронагревателем, термометром и газоотводной трубкой, соединенную с вакуумметром, поглотителями с серной кислотой и вакуумнасосом заливают 200 мл раствора тетрааммиаката цинка. Содержимое колбы нагревают до кипячения, создают разрежение и отгоняют аммиак в течение определенного времени. Затем содержимое колбы разбавляют в заданном количестве водой, образовавшийся осадок отфильтровывают.

Анализ растворов на цинк и медь проводили до опыта, после отгонки аммиака и после отделения осадка. По результатам рассчитывали степень осаждения.

П р и м е р. В колбу поместили 200 мл раствора тетрааммиаката цинка с массовой концентрацией Zn 24,5 г/л и массовой долей 6,7% NH4C, 5% МНз. полученного при выщелачивании обезвоженного шлама вискозного волокна, и довели до кипения. Отгонку аммиака вели в течение 10 мин под остаточным давлением 40 МПа. затем содержимое колбы разбавили в два раза водой и осадок отфильтровали. После отгонки степень осаждения цинка составляла 49,3%, после разбавления 74.3%.

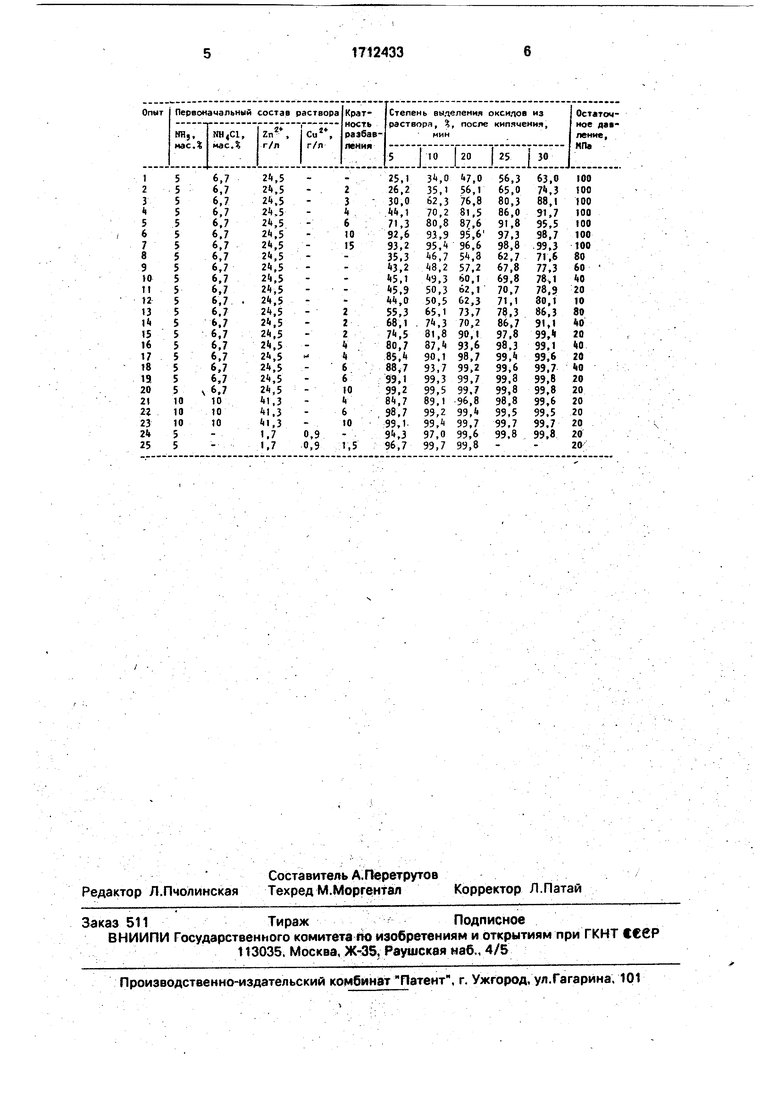

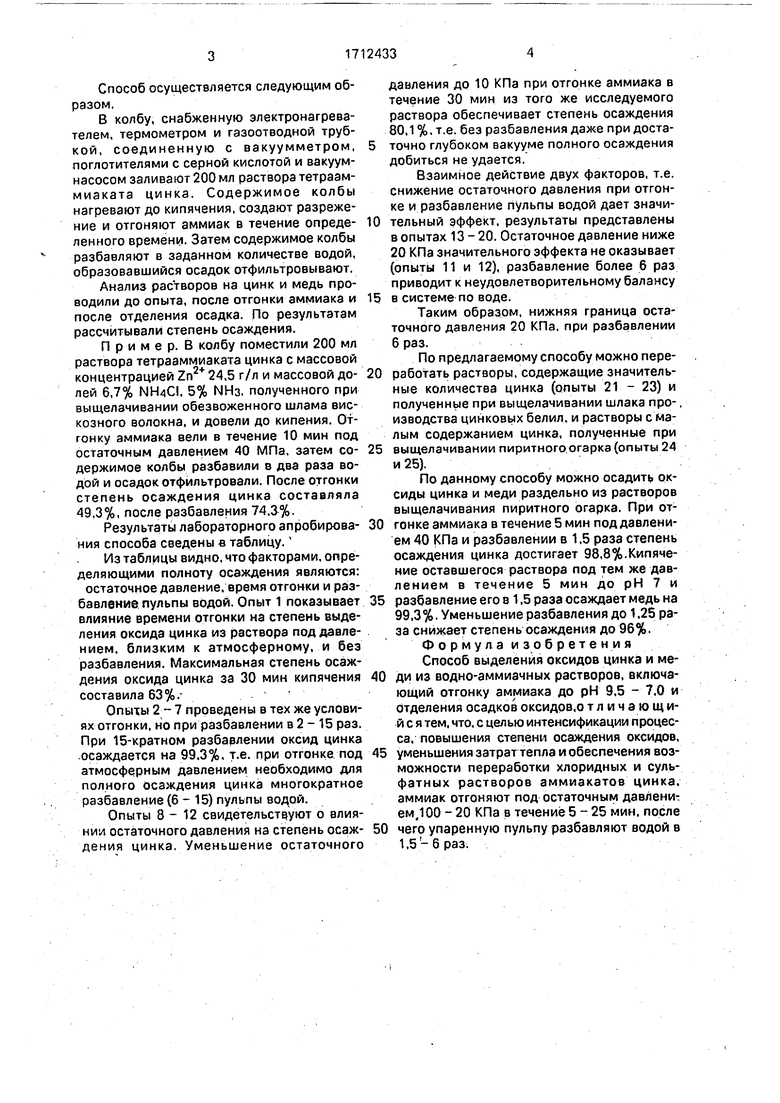

Результаты лабораторного апробирования способа сведены в таблицу.

Из таблицы видно, что факторами, определяющими полноту осаждения являются: остаточное давление, время отгонки и разбавление пульпы водой. Опыт 1 показывает влияние времени отгонки на степень выделения оксида цинка из раствора под давлением, близким к атмосферному, и без разбавления. Максимальная степень осаждения оксида цинка за 30 мин кипячения составила 63%.-.

Опыты 2 - 7 проведены в тех же условиях отгонки, но при разбавлении в 2 - 15 раз. При 15-кратном разбарлении оксид цинка .осаждается на 99.3%, т.е. при отгонке под атмосферным давлением необходимо для полного осаждения цинка многократное разбавление (6 - 15) пульпы водой.

Опыты 8-12 свидетельстЕ(уют о влиянии остаточного давления на степень осаждения цинка. Уменьшение остаточного

давления до Ю КПа при отгонке аммиака в течение 30 мин из того же исследуемого раствора обеспечивает степень осаждения 80,1%. т.е. без разбавления даже при достаточно глубоком вакууме полного осаждения добиться не удается.

Взаимйое действие двух факторов, т.е. снижение остаточного давления при отгонке и разбавление пульпы водой дает значительный эффект, результаты представлены в опытах 13 - 20. Остаточное давление ниже 20 КПа значительного эффекта не оказывает (опыты 11 и 12), разбавление более 6 раз приводит к неудовлетворительному балансу

в системе по воде.

Таким образом, нижняя граница остаточного давления 20 КПа. при разбавлении б раз.

По предлагаемому способу можно переработать растворы, содержащие значительные количества цинка (опыты 21 - 23) и полученные при выщелачивании шлака про-. изводства цинковых белил, и растворы с малым содержанием цинка, полученные при

выщелачивании пиритного огарка (опыты 24 и 25).

По данному способу можно осадит, оксиды цинка и меди раздельно из растворов выщелачивания пиритного огарка. При отгонке аммиака в течение 5 мин под давлением 40 КПа и разбавлении в 1,5 раза степень осаждения цинка достигает 98,8%.Кипячение оставшегося раствора под тем же давлением в течение 5 мин до рН 7 и

разбавление его в 1,5 раза осаждает медь на 99.3%. Уменьшение разбавления до 1,25 раза снижает степень осаждения до 96%. Формула изобретен и я Способ выделения оксидов цинка и меди из водно-аммиачных растворов, включающий отгонку аммиака до рН 9,5 - 7,0 и Отделения осадкоб оксидов.о тличающий с я тем, что. с целью интенсификации процесса, повышения степени осаждения оксидов,

уменьшения затрат тепла и обеспечения возможности переработки хлоридных и сульфатных растворов аммиакатов цинка, аммиак отгоняют под остаточным давлением.ЮО - 20 КПа в течение 5-25 мин. после

чего упаренную пульпу разбавляют водой в 1.5-6 раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫДЕЛЕНИЯ ОКСИДОВ ЦИНКА И МЕДИ | 2016 |

|

RU2623519C1 |

| Способ извлечения цинка и меди из пиритного огарка | 1984 |

|

SU1157101A1 |

| Способ комплексной переработки пиритсодержащего сырья | 2016 |

|

RU2627835C2 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ПИРИТНЫХ ОГАРКОВ | 2016 |

|

RU2623948C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВНЫХ УГЛЕКИСЛЫХ СОЛЕЙ МЕДИ, ЦИНКА, НИКЕЛЯ И КОБАЛЬТА И ИХ ОКСИДОВ | 1991 |

|

RU2043301C1 |

| Способ получения аффинированного серебра из промпродуктов драгметального производства, содержащих серебро в форме хлорида | 2021 |

|

RU2779554C1 |

| Способ очистки сульфатных цинковых растворов от мышьяка | 1990 |

|

SU1735404A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИКЕЛЯ И КОНЦЕНТРАТА ДРАГОЦЕННЫХ МЕТАЛЛОВ ИЗ МЕДНО-НИКЕЛЕВОГО ФАЙНШТЕЙНА | 2009 |

|

RU2415956C1 |

| Способ комплексной переработки пиритных концентратов | 1982 |

|

SU1036776A1 |

| СПОСОБ ПЕРЕРАБОТКИ ПИРИТНЫХ ОГАРКОВ | 2020 |

|

RU2740930C1 |

Изобретение относится к цветной металлургии, а именно к гидрометаллургии с использованием воДно-аммиачных растворов. Цель изобретения - интенсификация процесса, повышение степени осаждения оксидов, уменьшение затрат тепла и обеспечение возможности переработки хлорид- ных и сульфатных растворов аммиакатов цинка. Оксиды цинка и меди выделяют из указанных растворов при отгонке аммиака до рН 9,5 - 7,0 под остаточным давлением от 100 до 20 кПа в течение 5-25 мин, полученную упаренную пульпу разбавляют водой в 1,5 - 6 раз. 1 табл.^^И. Изобретение относится к гидрометаллургии цветных металлов с использованием водно-аммиачных растворов и может быть использовано при производстве оксидод цинка и меди.Известен способ выделения цинка й$ раствора с использованием электрохимического метода.;Недостатком способа является кеобхо; димость тщательной очистки растворов QT жёЛеза.Наиболее близким к предлагаемому является способ выделени!» цинка с отгонкой аммиака из воднр-аммиачн->&1х растворов. Недостатком этого способа язляется значительная продолжительность^фоцесса, обусловленная необходимостью выдержки раствора, большие затраты тепла на длительное кипячение, неприменимость припереработке хлоридных и сульфатных растворов аммиакатов цинка и меди, низкая степень осаждения., Цель изобретения - интенсификация процесса, повышение степени осаждения, уменьшение затрат тепла и обеспечение возможности переработки хлоридных и сульфатных растворов аммиакатов цинка.Поставленная цель достигается тем, что аммиак из хлоридных, сульфатных и других растворов аммиакатов цинка и меди, полученных экстракцией оксидов из шлама производства вискозного волокна, пиритно^ го огарка, шлака производства цинковых белил и др. растворами хлорида, сульфата аммония в аммиачной воде, отгоняют под остаточным давлением от 100 до 20 кПа в течение 25 - 5 минут, после чего упаренную пульпу разбавляют водой в 1,5-6 раз.N34^ СО СО

| Цветные металлы, 1972, fsfe 13, с.70-71.Авторское свидетельство СССР № 1146331, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-02-15—Публикация

1990-01-18—Подача