(5) СПОСОБ ПЕРЕРАБОТКИ ВЫСОКОКРЕМНИСТОГО ЦИНКОВОГО КОНЦЕНТРАТА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОДНОЙ ОТМЫВКИ ЦИНКОВЫХ КЕКОВ | 2000 |

|

RU2156314C1 |

| СПОСОБ ПОДГОТОВКИ ЦИНКОВЫХ КОНЦЕНТРАТОВ К ОБЖИГУ | 2000 |

|

RU2171302C1 |

| СПОСОБ ФИЛЬТРАЦИИ ПРОМЫШЛЕННЫХ ПРОДУКТОВ ЦИНКОВОГО ПРОИЗВОДСТВА | 1997 |

|

RU2135260C1 |

| СПОСОБ ГИДРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ ШЛАМОВ ПРОИЗВОДСТВА ХИМИЧЕСКОГО ВОЛОКНА | 1993 |

|

RU2034059C1 |

| Способ получения слоистого кремнезема | 1983 |

|

SU1134542A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ КЕКОВ | 1991 |

|

RU2020171C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ ПОЛИМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 1993 |

|

RU2079561C1 |

| СПОСОБ ПЕРЕРАБОТКИ АЛЮМОСИЛИКАТНОГО СЫРЬЯ | 2013 |

|

RU2574252C2 |

| СПОСОБ ФИЛЬТРАЦИИ ПРОМЫШЛЕННЫХ ПРОДУКТОВ ЦИНКОВОГО ПРОИЗВОДСТВА | 2002 |

|

RU2212267C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ АЛЮМОСИЛИКАТНОГО СЫРЬЯ | 2007 |

|

RU2373152C2 |

I

Изобретение относится к металлургии цветных металлов и может быть использовано при гидрометаллургическом получении цинка из высококремнистых концентратов.

Известен способ подготовки шихты для электротермического получения цинка, в котором исходный концентрат подвергают окислительному обжигу при ПОО-1200°С в присутствии известняков ij .

Однако при переработке высококремиистых концентратов имеет место оплавление частиц материала, что прив одит к получению крупнокускового огарка, непригодного для гидрометаллургической переработки и не исключает возможности преждевременной остановки печи из-за настылеобразования. . .

Наиболее близким к предлагаемому по технической сущности и достигаемому, результату является способ переработки цинковых концентратов,

включающий-операции его фильтрации, сушки, обжига и гидрометаллургическую переработку обожженного продукта 2.

Способ имеет следующие недостат5ки: после выщелачивания огарка получают растворы низкого качества изза высокого содержания в них кремнекислоты; низкая скорость сгущения и фильтрации пульп на стадии выщелачивания огарка в связи с тем, что в коллоидной форме кремнекислота препятствует агрегации частиц остатка от выщелачивания.

Цель изобретения 7 интенсификация процесса выщелачивания на стадиях фильтрации и сгущения, повышение комплексности использования сырья и улучшение качества растворов.

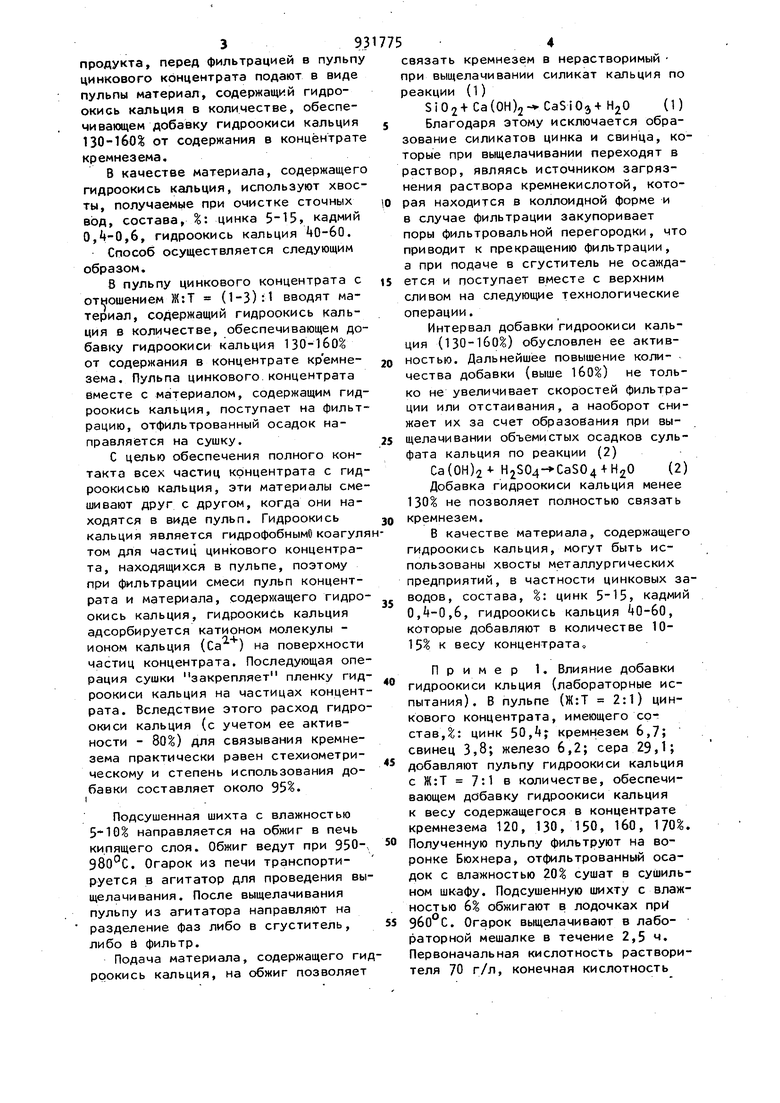

Поставленная цель достигается тем, что в способе переработки высококремнистого цинкового концентрата, включаю1-4ен операции фильтрации, сушки, обжига, выщелачивания обожженного продукта, перед фильтрацией в пульпу цинкового концентрата подают в виде пульпы материал, содержащий гидроокись кальция в количестве, обеспечивающем добавку гидроокиси кальция 130-160% от содержания в концентрате кремнезема. В качестве материала, содержащег гидроокись кальция, используют хвос ты, получаемые при очистке сточных вод, состава, %: цинка 5-15, кадмий 0,-0,6, гидроокись кальция +0-60. Способ осуществляется следующим образом. В пульпу цинкового концентрата с отношением Ж:Т (1-3) :1 вводят материал, содержащий гидроокись кальция в количестве, обеспечивающем до бавку гидроокиси кальция 130-1бО от содержания в концентрате кремнезема. Пульпа цинкового.концентрата Вместе с материалом, содержащим гид роокись кальция, поступает на фильт рацию, отфильтрованный осадок направляется на сушку. С целью обеспечения полного контакта всех частиц концентрата с гид роокисью кальция, эти материалы сме шивают друг с другом, когда они находятся в виде пульп. Гидроокись кальция является гидрофобными коагуля том для частиц цинкового концентрата, находящихся в пульпе, поэтому при фильтрации смеси пульп концентрата и материала, содержащего гидро окись кальция, гидроокись кальция адсорбируется катионом молекулы ионом кальция (Са ) на поверхности частиц концентрата. Последующая опе рация сушки закрепляет пленку гид роокиси кальция на частицах концент рата. Вследствие этого расход гидро окиси кальция (с учетом ее активности - 80%) для связывания кремнезема практически равен стехиометрическому и степень использования добавки составляет около 95%. Подсушенная шихта с влажностью направляется на обжиг в печь кипящего слоя. Обжиг ведут при 950980°С. Огарок из печи транспортируется в агитатор для проведения выщелачивания. После выщелачивания пульпу из агитатора направляют на разделение фаз либо в сгуститель, либо S фильтр. Подача материала, содержащего гид роокись кальция, на обжиг позволяет связать кремнезем в нерастворимый при выщелачивании силикат кальция по реакции {1) 5102+Са(ОН) ( Благодаря этому исключается образование силикатов цинка и свинца, которые при выщелачивании переходят в раствор, являясь источником загрязнения раствора кремнекислотой, которая находится в коллоидной форме и в случае фильтрации закупоривает поры фильтровальной перегородки, что приводит к прекращению фильтрации, а при подаче в сгуститель не осаждается и поступает вместе с верхним сливом на следующие технологические операции. Интервал добавки гидроокиси кальция (130-160%) обусловлен ее активностью. Дальнейшее повышение количества добавки (выше 1бО%) не только не увеличивает скоростей фильтрации или отстаивания, а наоборот снижает их за счет образования при выщелачивании объемистых осадков сульфата кальция по реакции (2) Са(ОН)2 H2S04- CaS04 + H20 (2) Добавка гидроокиси кальция менее 130% не позволяет полностью связать кремнезем. В качестве материала, содержащего гидроокись кальция, могут быть использованы хвосты металлургических предприятий, в частности цинковых заводов, состава, %: цинк 5-15, кадмий 0,-0,6, гидроокись кальция 4о-60, которые добавляют в количестве 1015% к весу концентрата. Пример 1. Влияние добавки гидроокиси кльция (лабораторные испытания). В пульпе (Ж:Т 2:1) цинкового концентрата, имеющего срстав,%: цинк 50,; кремнезем 6,7; свинец 3,8; железо 6,2; сера 29,1; добавляют пульпу гидроокиси кальция с Ж:Т 7:1 в количестве, обеспечивающем добавку гидроокиси кальция к весу содержащегося в концентрате кремнезема 120, 130, 150, 1бО, 170%. Полученную пульпу фильтруют на воронке Бюхнера, отфильтрованный осадок с влажностью 20% сушат в сушильном шкафу. Подсушенную шихту с влажностью 6% обжигают в лодочках при . Огарок вьнцелачивают в лабораторной мешалке в течение 2,3 ч. Первоначальная кислотность растворителя 70 г/л, конечная кислотность

пульпы рН 5,0. Затем пульпу зали- вают в цилиндр емкостью 250 мл и на блюдают за отстаиванием. Высота осветленной полосы за 30 мин при добавке гидроокиси кальция (150) составляет 61 мм, а содержание кремнекислоты в отстое 0,18 г/л.

Предлагаемый

Известный

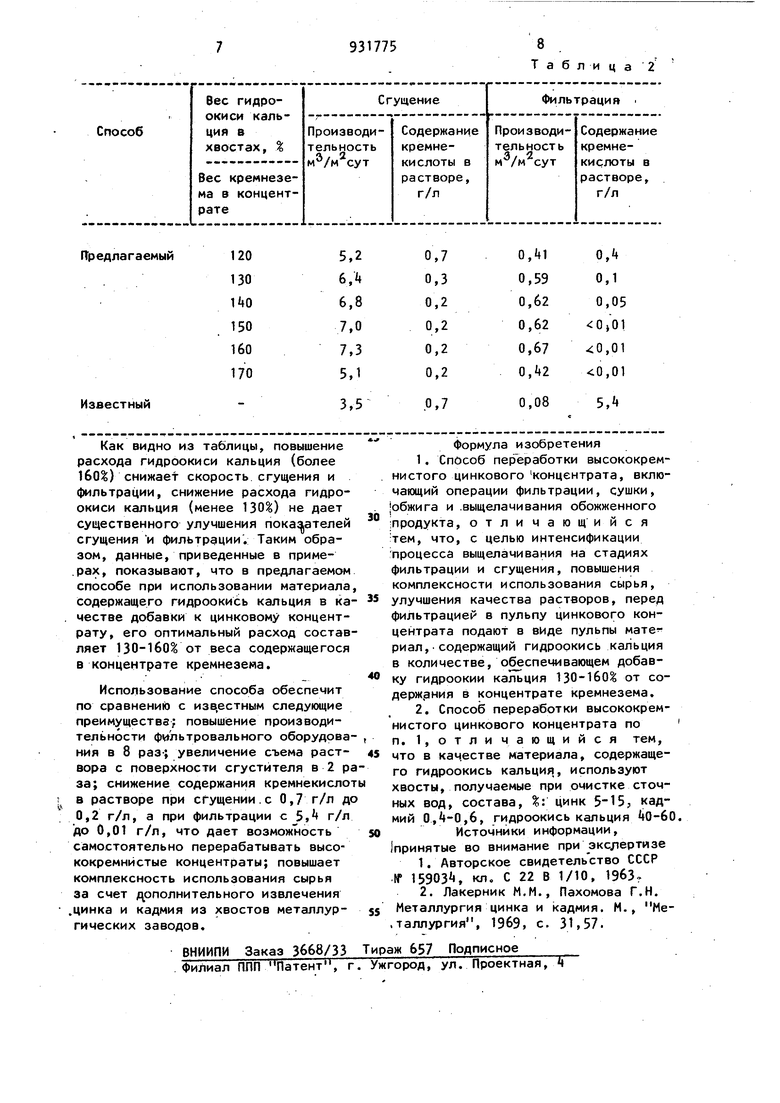

Как следует из табл. 1, повышение расхода гидроокиси кальция (более 1бО) снижает положительный эффект от введения добавки, снижение расхода гидроокиси кальция (менее 1301) не дает существенного улучшеня показателей фильтрации и сгуще-. ния.

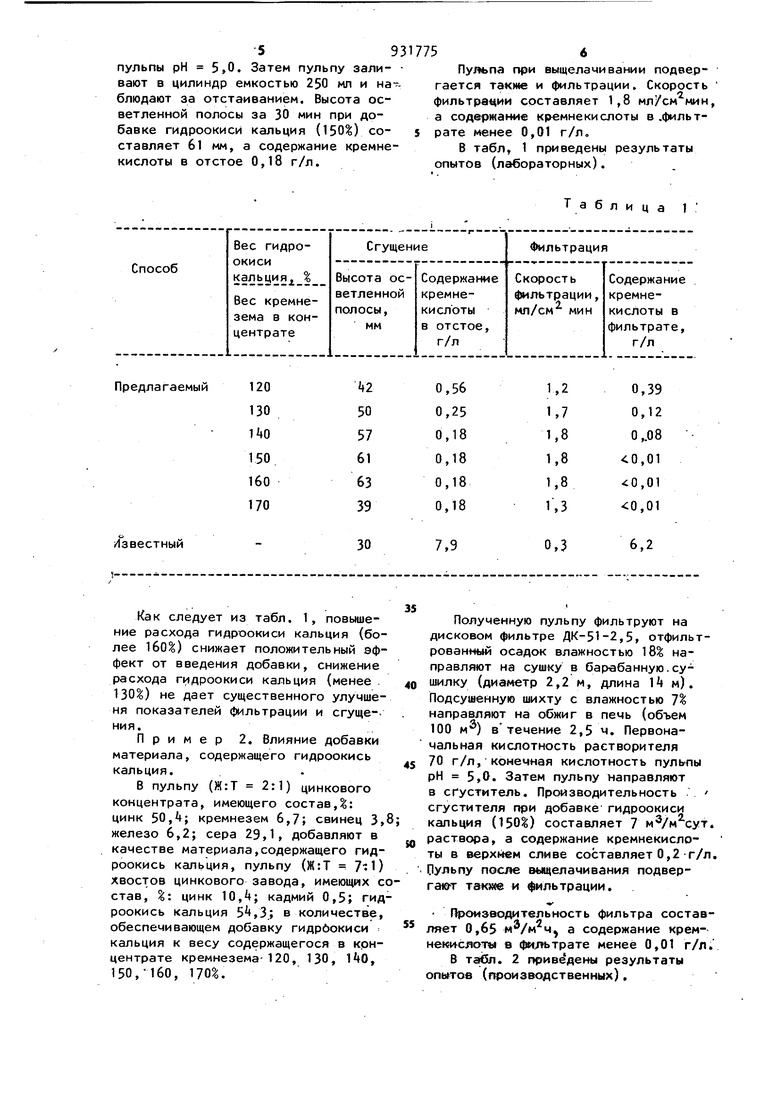

Пример 2. Влияние добавки материала, содержащего гидроокись кальция.

В пульпу (Ж:Т 2:1) цинкового концентрата, имеющего состав,%: цинк 50,; кремнезем 6,7; свинец 3,8 железо 6,2; сера 29,1, добавляют в качестве материала,содержащего гидроокись кальция, пульпу (Ж:Т 7) хвостов цинкового завода, имеющих состав, %: цинк 10,; кадмий 0,5} гидроокись кальция 5,3.; в количестве, обеспечивающем добавку гидрбокиси кальция к весу содержащегося в крнцентрате кремнезема-120, 130, , 150,МбО, 170%.

Пульпа при выщелачивании подвергается также и фильтрации. Скорость фильтра44ии составляет 1,8 мл/см мин, а содержание кремнекислоты в .фильтрате менее 0,01 г/л,

В табл, 1 приведены результаты опытов (лабораторных).

Таблица 1

0,56

1,2

0,39

0,12 1,7 0,25

О „08 1,8 0,18 1,8 0,18

0,01 0,18 1,8

iO,01 0,18 1,3

0,01

6,2

0,3

7,9

Полученную пульпу фильтруют на дисковом фильтре ДК-51-2,5, отфильтрованный осадок влажностью 18 направляют на сушку в барабанную.сушилку (диаметр 2,2 м, длина 1 м). Подсушенную шихту с влажностью 7% направляют на обжиг в печь (объем 100 м) втечение 2,5 ч. Первоначальная кислотность растворителя 70 г/л, конечная кислотность пульпы рН 5,0. Затем пульпу направляют в сгуститель. Производительность сгустителя при добавке гидроокиси кальция (150) составляет 7 сут. раствора, а содержание кремнекислоты в верхнем сливе составляет 0,2-г/л. Пульпу после выщелачивания подвергают тзккее и фильтрации.

Производительность фильтра составляет 0,б5 ч а содержание кремнекисяоты в фиЯЬтрате менее 0,01 г/л.

В табл. 2 приведены результаты (производственных).

8 Таблица 2

931775

Авторы

Даты

1982-05-30—Публикация

1980-11-05—Подача