13

Изобретение относится к защите металлов от коррозии путем химической обработки поверхности, позволяет осуществлять консервацию на длительный срок (до 5 лет) изделий из конструкционных сталей при хранении их в закрытом помещении и кратковременном хранении (сроком не более 6 месяцев)

20

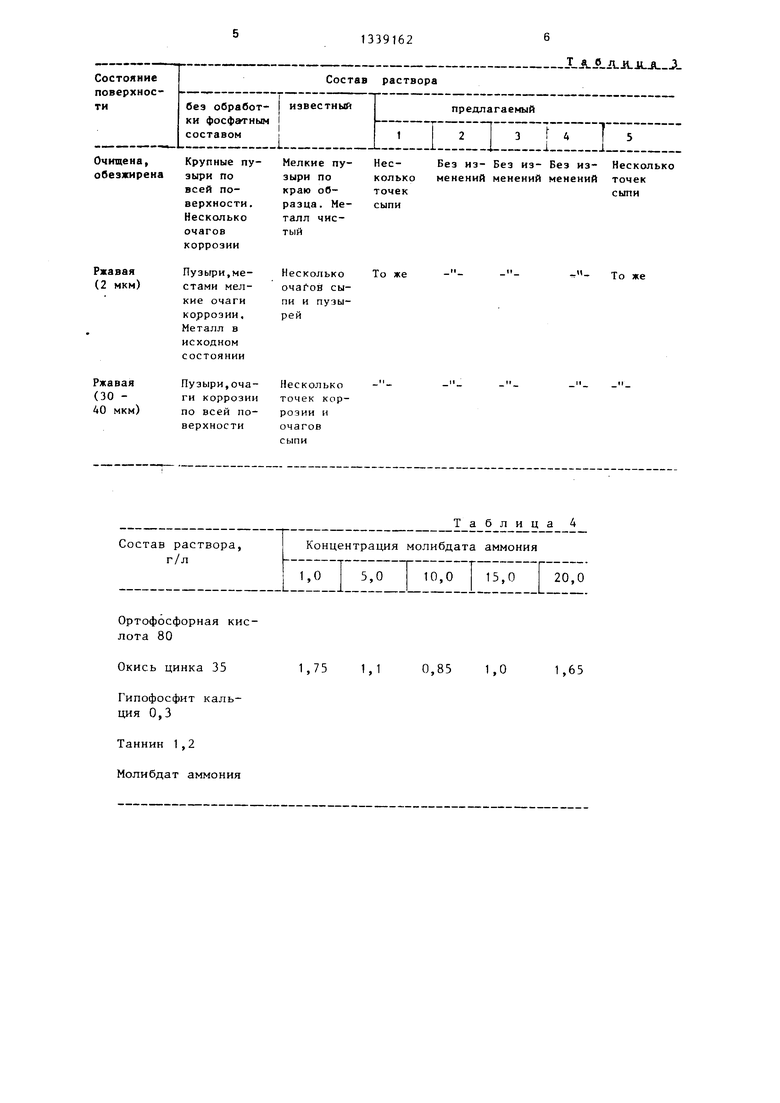

в атмосферных условиях, а также обра- 10 перед нанесением ЛКП (гр.ГФ-020) приведены в табл. 3 (продолжительность испытаний 30 сут).

11ри толщине ржавчины ЗО мкм эффективность обработки ингибированными 15 фосфатирующими составами резко снижается.

Как следует из результатов испытаний, предлагаемый состав эффективно защищает сталь в атмосферных условиях и повыщает защиту лакокрасочными материалами при обработке как чистой, так и проржавевшей поверхности.

Введение молибдата в предлагаемый состав улучшает защитные свойства пленки, уменьшает ее растворимость в коррозионно-агрессивных средах в связи с образованием на поверхности стали в сочетании с фосфорной кислотой нерастворимых комплексных солей 30 димолибдато-фосфоновой кислоты, имеющей кристаллическую структуру (табл. 4).

Скорость коррозии (К, г/м) стали Ст-3 (в 3%-ном растворе NaCl),o6- 35 работанной ингибированным раствором холодного фосфатирования (время испытаний 10 сут), приведена в табл.4.

батывать проржавевшую сталь перед нанесением лакокрасочных покрытий.

Целью изобретения является повышение защитных свойств фосфатной пленки при одновременной стабилиза- :ши продуктов коррозии.

Раствор готовят на дистиллированной воде в стеклянно11 емкости. Первоначально в 80% (от обп;его количества) воды растворяют фосфорную кислоту. Затем постепенно при перемещивании вводят все компоненты (,за исключением таннина) . В 15% от o6uiero количества воды растворяют таннин, затем раствор таннина вливают в первый раствор, после чего добавляют оставшееся количество воды. Нанесение фосфатных растворов на поверхность изделия может осуществляться окунанием, распьшением, кистью и другими методами в один или два слоя. При нанесении двух слоев раствора через 15- 20 мин после нанесения первого слоя наносится второй, после чего изделие просушивается в течение 10-12 ч.

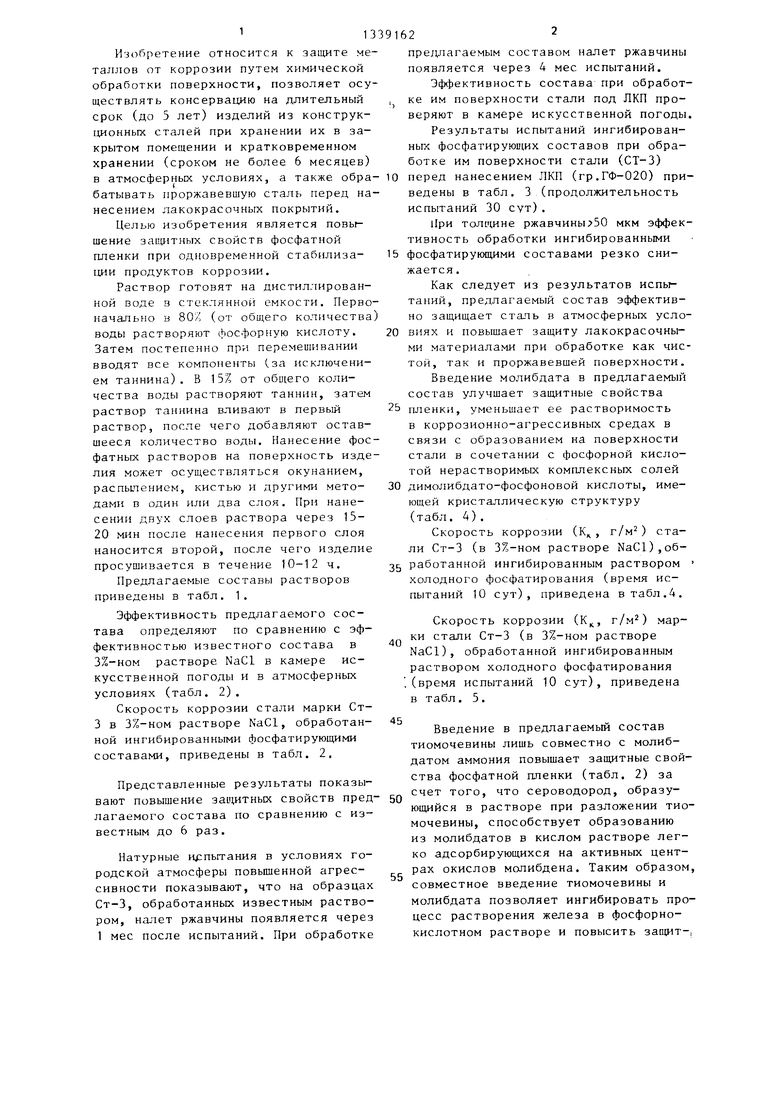

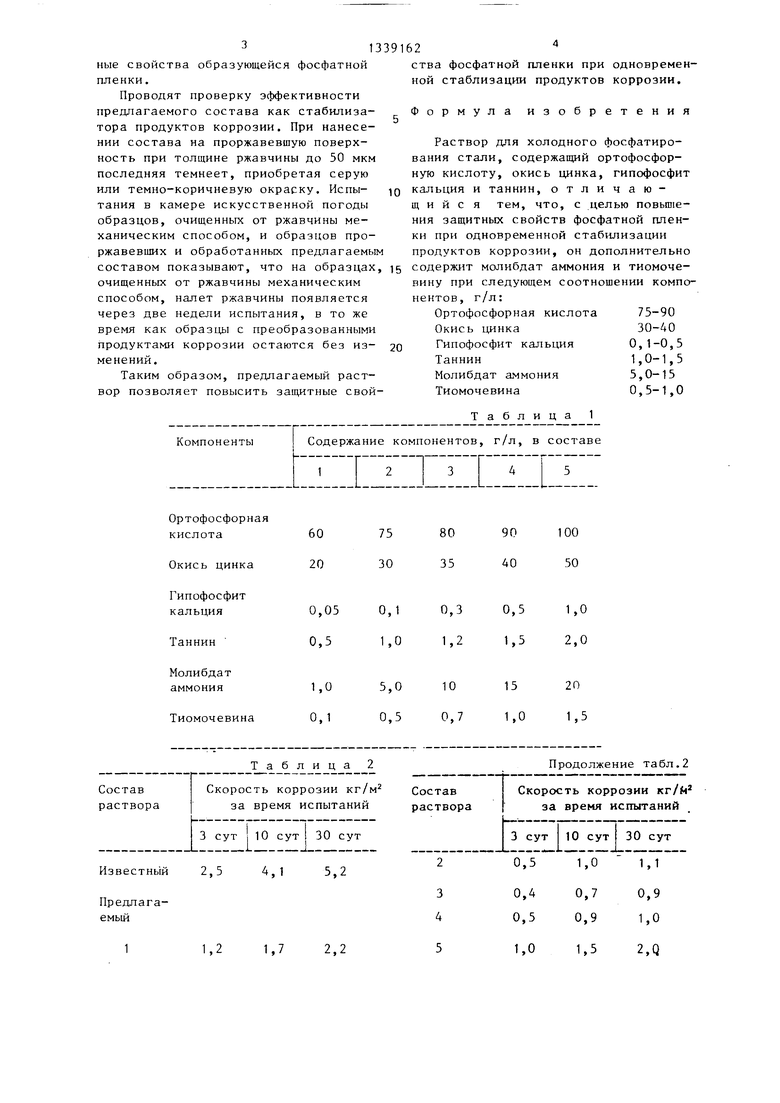

Предлагаемые составы растворов приведены в табл. 1.

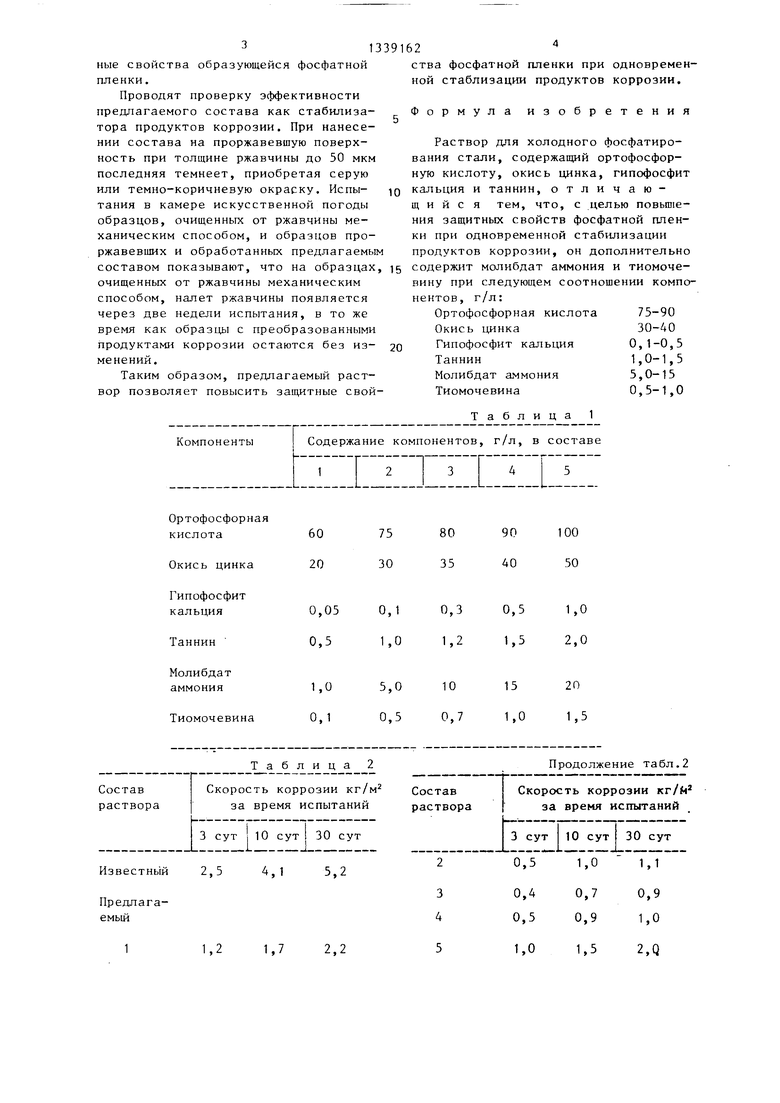

Эффективность предлагаемого состава определяют по сравнению с эффективностью Известного состава в 3%-ном растворе NaCl в камере искусственной погоды и в атмосферных условиях (табл. 2).

Скорость коррозии стали марки Ст- 3 в 3%-ном растворе NaCl, обработанной ингибированными фосфатирующими составами, приведены в табл. 2.

Представленные результаты показывают повышение свойств предлагаемого состава по сравнению с известным до 6 раз.

Натурные нрпытания в условиях городской атмосферы повышенной агрессивности показывают, что на образцах Ст-3, обработанных известным раствором, налет ржавчины появляется через 1 мес после испытаний. При обработке

25

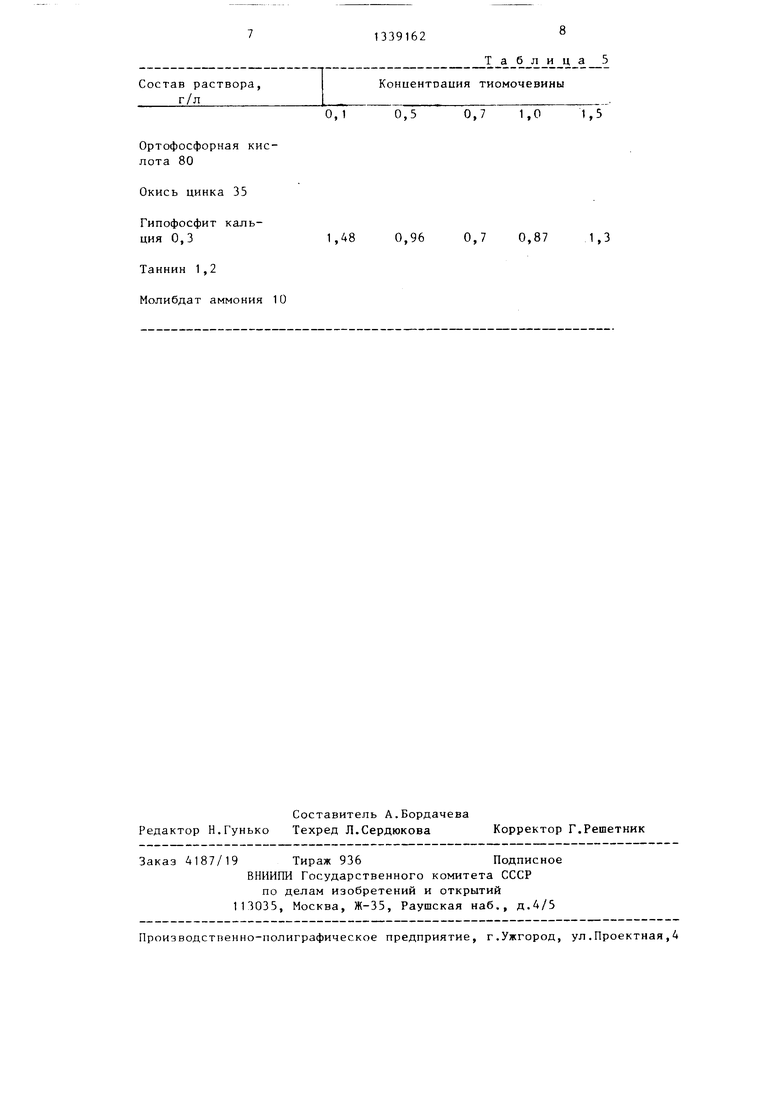

Скорость коррозии (К, г/м) мар- ки стали Ст-3 (в 3%-ном растворе NaCl), обработанной ингибированным раствором холодного фосфатирования .(время испытаний 10 сут), приведена в табл. 5.

45

50

55

Введение в предлагаемый состав тиомочевины лишь совместно с молиб- датом аммония повышает защитные свойства фосфатной пленки (табл. 2) за счет того, что сероводород, образующийся в растворе при разложении тиомочевины, способствует образованию из молибдатов в кислом растворе легко адсорбирующихся на активных центрах окислов молибдена. Таким образом, совместное введение тиомочевины и молибдата позволяет ингибировать процесс растворения железа в фосфорно- кислотном растворе и повысить защит-.

прел/1агаемым составом налет ржавчины появляется через 4 мес испытаний.

Эффективность состава при обработке им поверхности стали под ЛКП проверяют в камере искусственной погоды.

Результаты испытаний ингибирован- HbDc фосфатируюп(их составов при обработке им поверхности стали (СТ-3)

Скорость коррозии (К, г/м) мар- ки стали Ст-3 (в 3%-ном растворе NaCl), обработанной ингибированным раствором холодного фосфатирования .(время испытаний 10 сут), приведена в табл. 5.

Введение в предлагаемый состав тиомочевины лишь совместно с молиб- датом аммония повышает защитные свойства фосфатной пленки (табл. 2) за счет того, что сероводород, образующийся в растворе при разложении тиомочевины, способствует образованию из молибдатов в кислом растворе легко адсорбирующихся на активных центрах окислов молибдена. Таким образом, совместное введение тиомочевины и молибдата позволяет ингибировать процесс растворения железа в фосфорно- кислотном растворе и повысить защит-.

ные свойства образующейся фосфатной пленки.

Проводят проверку эффективности предлагаемого состава как стабилизатора продуктов коррозии. При нанесении состава на проржавевшую поверхность при толщине ржавчины до 50 мкм последняя темнеет, приобретая серую или темно-коричневую окраску. Испытания в камере искусственной погоды образцов, очищенных от ржавчины механическим способом, и образцов проржавевших и обработанных предлагаемы

составом показывают, что на образцах, 5 содержит молибдат аммония и тиомочеочищенных от ржавчины механическим способом, налет ржавчины появляется через две недели испытания, в то же время как образцы с преобразованными продуктами коррозии остаются без изменений.

Таким образом, предлагаемый раствор позволяет повысить заищтные свойОртофосфорная

кислота

Окись цинка

Гипофосфит

кальция

Таннин

Молибдат

аммония

Тиомочевина

Таблица 2

2,54,15,2

,2

1,72,2

ства фосфатной пленки при одновременной стаблизации продуктов коррозии,

Формула изобретения

Раствор для холодного фосфатиро- вания стали, содержащий ортофосфор- ную кислоту, окись цинка, гипофосфит кальция и таннин, отличающийся тем, что, с целью повьш1е- ния защитных свойств фосфатной пленки при одновременной стабилизации продуктов коррозии, он дополнительно

вину при следующем соотношении компонентов, г/л:

Ортофосфорная кислота

Окись цинка

Гипофосфит кальция

Таннин

Молибдат аммония

Тиомочевина

Таблица 1

75-90 30-40 0,1-0,5 1,0-1,5 5,0-15 0,5-1,0

75 30

80 35

90 40

100 50

0,10,30,51,0

1,01,21,52,0

5,0101520

0,50,71,01,5

Продолжение табл.2

а

Скорость коррозии кг/й за время испытаний

3 сут 10 сут 30 сут

0,5 1,0 1,1

0,7 0,9 0,9 1,0

1,0 1,5 2,Q

0,4 0,5

Состояние поверхности

40 мкм) по всей по- розни и верхности очагов сыпи

1,75 1,1 0,85 1,0

Без изменений

Несколько

точек

сыпи

Таблица А

1,65

Состав раствора,

г/л

0,1 0,5 0,7 1,0 1,5

Ортофосфорная кислота 80

Окись цинка 35

Гипофосфит кальция 0,31,48 0,96 0,7 0,87 1,3

Таннин 1,2 Молибдат аммония 10

1339162

Таблица 5

Кониентпаиия тиомочевины

| название | год | авторы | номер документа |

|---|---|---|---|

| МОДИФИКАТОР РЖАВЧИНЫ СТАЛИ | 1999 |

|

RU2165477C2 |

| СОСТАВ ДЛЯ ФОСФАТИРОВАНИЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2003 |

|

RU2241069C2 |

| СПОСОБ ПОДГОТОВКИ ВЫСОКОПРОЧНЫХ МЕТИЗОВ ДЛЯ МОНТАЖА КРУПНОГАБАРИТНЫХ КОНСТРУКЦИЙ И ИНГИБИРУЮЩИЙ СОСТАВ ДЛЯ ИХ ОБРАБОТКИ | 2007 |

|

RU2354748C2 |

| Состав для фосфатирования металлических поверхностей на основе фосфорной кислоты | 2023 |

|

RU2817628C1 |

| СПОСОБ ФОСФАТИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 1996 |

|

RU2113541C1 |

| КОМПОЗИЦИЯ ДЛЯ АМОРФНОГО ФОСФАТИРОВАНИЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 1998 |

|

RU2143012C1 |

| Способ получения антикоррозионного покрытия | 1990 |

|

SU1775492A1 |

| МОРОЗОСТОЙКИЙ ПРЕОБРАЗОВАТЕЛЬ РЖАВЧИНЫ | 2004 |

|

RU2263159C1 |

| Противокоррозионная комбинированная система покрытия | 2020 |

|

RU2747502C1 |

| Раствор для фосфатирования меди | 1988 |

|

SU1518410A1 |

Изобретение относится к защите металлов от коррозии путем химической обработки. Предлагаемый раствор позволяет осуществлять консервацию на длительный срок (до 5 лет) изделий из конструкционных сталей при хранении их в закрытом помещении и кратковременном хранении их (до 6 мес) в атмосферных условиях, а также обрабатывать проржавевшую сталь перед нанесением лакокрасочных покрытий. Цель изобретения - повышение защитных свойств фосфатной пленки при одновременной стабилизации продуктов коррозии. Раствор содержит, г/л: ор- тофосфорную кислоту 75-90; окись цинка 30-40; гипофосфит кальция 0,1-0,5; таннин 1,0-1,5; молибдат аммония 5,0- 15; тиомочевина 0,5-1,0. Повьщ1ение защитных свойств фосфатной пленки при одновременной стабилизации продуктов коррозии достигается введением в раствор молибдата аммония и тио- мочевины при определенном соотношении компонентов. 5 табл. (Л

| Авторское свидетельство СССР № 220393, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| 0 |

|

SU259599A1 | |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-09-23—Публикация

1986-01-16—Подача