Предполагаемое изобретение относится к металлообрабатывающей промышленности, а именно к способам подготовки поверхности металлов и может быть использовано, например, перед окраской, а также межоперационной защиты стальных изделий.

Известны многочисленные способы подготовки поверхности металлов перед окраской путем фосфатирования составом на основе ортофосфорной кислоты и растворов первичных фосфатов металлов. Общими недостатками этих способов являются то, что многие из применяемых в них реагентов дефицитные и дорогостоящие, а также сложны по составу, что ограничивают их широкое использование на практике.

Известен также способ ускоренного холодного фосфатирования, содержание в качестве ускоряющих добавок ооксикислоты и ПАВ-таннин.

Способ фосфатирования с использованием указанных составов является наиболее близким по технической сущности и достигаемому результату. Недостатками этих способов - использование ортофосфорной кислоты в качестве основного компонента и дефицитных оксикислот и таннина совместно с ингибиторами коррозии с солью кремнефтори- стоводородной (опасной)кислоты.

Целью предполагаемого изобретения является повышение антикоррозионной защиты, удешевление и упрощение состава для получения защитных покрытий.

Поставленная цель достигается тем, что в известном способе получения антикоррозионных покрытий, включающем обработку поверхности смесью фосфатирующего агента с добавкой ускорителя, обработку проводили смесью водных растворов тринатрийфосфата и лиоксида при весовом соотношении на 1:0,78-1:4,68; рН 3,0-7,9 при температуре 20-50°С в течение 12-35 мин.

Сущность способа заключается в следующем: предварительно подготавливают смесь раствора тринатрийфосфата с различными объемами жидкой части лиоксида при весовом соотношении 1:0,78-1:4,68 и проводят обработку поверхности при рН 3,0-7.9, температуре 20-50°С в течение 12-35 мин.

Выбор концентрации растворов тринатрийфосфата и соотношения его к жидкой части лиоксида определен экспериментально и обусловлен небходимостью поддержания определенной кислотности раствора и конценСО

с

а

Ј. Ю Ю

грации фосфат-иона и лиоксида в составе смеси. Увеличение соотношения фосфата- иона к лиоксиду не позволяет снять слабой ржавчины на поверхности обрабатываемого металла и, следовательно получить качественные защитные покрытия. Повышение этих соотношений лиоксида и фосфат-иона и снижении концентрации последнего в составе смеси приводит не к фосфатированию, а растравливанию поверхности образцов.

Повышение температуры смеси выше 50°С в таком же порядке влияет на количество осадков на образцах и качество защитного покрытия.

Продолжительность образования защитных покрытий ниже 12 мин недостаточна для получения вполне сформировавшихся осадков, а выше 35 мин - может привести к увеличению веса пленки и ухудшению ее защитных свойств.

Увеличение рН среды выше 4,5 не позволяет снять слабой ржавчины на поверхности стали и преобразовывать ее в защитное покрытие. Снижение рН ниже 3,0 нецелесообразно из-за низкого защитного свойства покрытий.

Лиоксид, использованный для снятия легкой пленки ржавчины и фосфатирования, синтезирован из гидролизного лигнина хлопковой шелухи Янги-Юльского гидролизного завода.

Гидролизный лигнин является многотоннажным отходом гидролизной промышленности и при окислении пероксидом водорода превращается в смесь продуктов, элементный состав и содержание функциональных групп в котором характеризуются следующими данными (в %):

С 55,07, Н 5,42, СООН 8,02,

ОСНз 6,38, 01-15,12, СО 1,31.

Пример 1, Готовят водный ра створ тринатрийфосфата с концентрацией 75 г/л (7,5%). Берут из этого раствора 100 мл и добавляют к нему 120 мл (весовое отношение 1:0,94) жидкой части лиоксида до значения величины рН 7,0. К полученной смеси раствором погружают пластинку размером (2x5) марки Ст.З. предварительно шлифованную с наждачной бумагой, а затем обработанную с пастой до блеска, обезжиренную, высушенную в эксикаторе и взвешенную в аналитических весах до точности 0,0001 г, на 15 мин при комнатной температуре. После нахождения в течение определенной промежуток времени в смеси пластинку без промывки сушат, сначала между фильтровальной бумагой и на воздухе, а затем в эксикаторе. Через два часа нахождения пластинок в эксикаторе взвешивают опять на аналитических весах и по

разности весов исходной и покрытой с осадком пластинок находят количество осадка изданной площади и оттуда рассчетным путем его переводят на г/м , Одновременно с этим визуально наблюдают за состоянием поверхности пластинок и подвергают ускоренному коррозионному испытанию в растворе 3% хлористого натрия по ГОСТу 9403-80.

0Пример 2. К 100 мл приготовленного

раствора тринатрийфосфата с концентрацией 100 г/л (10%)добавляют 170 мл жидкой части лиоксида (весовое соотношение 1:1,33). Значение величины рН этой приго5 товленной смеси для получения защитных покрытий становится равным 6,0 температура 50°С, Все операции, как на примере 1, повторяют. Продолжительность образования покрытий 12 мин.

0П р и м е р 3. К 100 мл приготовленного

раствора тринатрийфосфата добавляют 220 мл жидкой части лиоксида (весовое отношение 1:1,72) с тем, чтобы получить в смеси значение величины рН 5,0 тем5 пература 30°С. Все операции, начиная от подготовки пластинок и режим работы повторяют, как на примере 1. Продолжительность образования покрытий 25 мин.

Пример 4. К 100 мл приготовленного

0 раствора тринатрийфосфата с концентрацией 75 г/л прибавляют 600 мл жидкой части лиоксида (весовое отношение 1:6), при этом получаемая смесь будет иметь рН 3,0, Обработку поверхности пластинок и режим

5 работы поступают так же, как на примере 1, Температура 25°С. Однако в этом случае можно подвергнуть к обработке металлической поверхности со слабой ржавчиной и ее преобразовывать з защитный слой. Продол0 жительность образований покрытий 35 мин. Эксперименты по обработке как чистых, так и со слабой ржавчиной поверхности металлов вели в зависимости от соотношения концентрации тринатрийфосфата и лиокси5 да в смеси, времени обработки и значения величины рН при различных температурах. Необходимые значения величины рН, а также концентрации трииатрийфосфата и лиоксида в смеси варьировались путем до0 бавки жидкой части лиоксида, имеющей рН среды 1,60 (7,8%), к водному раствору тринатрийфосфата заданной концентрации (10%).

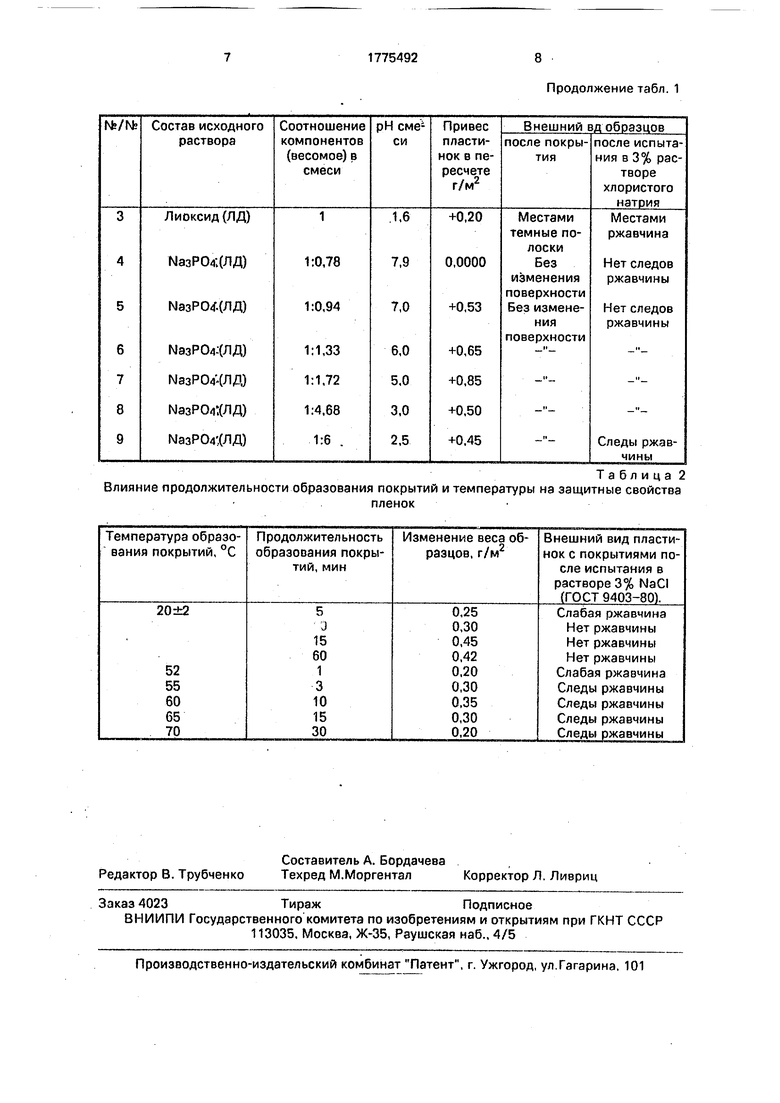

Эти данные приводятся в табл.1-2.

5 Влияние соотношения концентрации тринатрийфосфата и лиоксида. а также рН смеси на процесс образования и защитные свойства покрытий.

Условие обработки: Объем раствора смеси для обработки 250 мл, площадь поверхности

металла 20см2, температура 20±2°С, время нанесения покрытий 15 мин.

Как видно из данных табл.1 с увеличением содержания лиоксида в смеси привес пластиной составляет 0,20-0,85 г/м2 и в та- ком же порядке повышается устойчивость покрытий против коррозии в 3% водном растворе хлористого натрия. На это указывает и изменения величина стационарного потенциала пластинок углеродистой стали марки Ст.З с данным видом покрытий. Необходимо отметить, что при рекомендуемом значении величины рН (т.е. с 3,0 до 7,9) обрабатываемые поверхности после нанесения покрытий остаются неизмененными, сохраняя первоначальный вид. Эти покрытия, как было найдено, обеспечивают достаточно высокую степень защиты от коррозии поверхности стали марки Ст.З.

В табл.2 приведены данные, характери- зующие коррозионную стойкость покрытия на Ст.З из смеси тринатрийфосфата и лиоксида при значении величины рН 3,0 в зависимости от продолжительности образования покрытий и температуры среды.

При сравнительном испытании покрытий, полученных при температурах (20±2°С), (50± 2°)С и продолжительности времени с 15 минут и более, оставались без изменений, а образцы, покрытие при повы- шенной температуре, т.е. более 50°С, были слабо поражены коррозией (следы коррозии). Хотя образование пленки в данном составе сопровождается сравнительно малым изменением веса образцов, однако их защитные свойства против коррозии значительно лучше, чем фосфатные покрытия, полученные из смеси ортофосфорной кислоты и тринатрийфосфата при значении величины рН 2,1 (см. табл.1).

При значении величины рН 3,0 фосфатное покрытие получается темного цвета и менее устойчивым к коррозионному воздействию, а рН 7,9 не наблюдается усиле- ние защитного действия покрытия.

Таким образом, имеются все основания считать, что продукты окислительной деструкции гидролизного лигнина с перокси- дом водорода (лиоксид) благодаря своему специфическому свойству могут образовывать с поверхностью углеродистой стали очень тонкое, стабильное, прочносцепляе- мое с основой металла антикоррозионое покрытие на основе комплексного соединения железа хелатного типа. Присутствующие в составе лиоксида пероксо- и оксикарбоно- вые кислоты благодаря кислой реакции (рН 1,6-1,7) вполне могут заменить фосфорную кислоту, применяемую обычно для получения защитных фосфатных покрытий, с одной стороны, и ускоряющих фосфатирования добавок и обезжирующих ПАВ, с другой.

Технико-экономическая эффективность предлагаемого способа получения защитных покрытий заключается в следующем.

-Удешевление и упрощение фосфати- рующего состава;

-Позволяет интенсифицировать процесс обработки черных металлов с целью получения защитных покрытий перед использованием и окраской, а также снизив себестоимость производства;

-Использование лиоксида, получаемого из гидролизного лигнина, улучшает состояние экологической обстановки на территории предприятия в связи с тем, что гидролизный лигнин является многотоннажным отходом гидролизной промышленности.

Формула изобретения Способ получения антикоррозионного покрытия, включающий обработку смесью, содержащей фосфатирующий агент, отличающийся тем, что, с целью повышения антикоррозионной защиты, удешевления и упрощения состава для получения защитных покрытий, обработку проводят составом, содержащим в качестве фосфатирующего агента тринатрийфосфат и дополнительно содержащий лиоксид при их весовом соотношении 1:0,78-1:4,68, рН 3,0-7,9, обработку проводят при 20-50°С в течение 12-35 мин.

Таблица 1

Продолжение табл. 1

| название | год | авторы | номер документа |

|---|---|---|---|

| АНТИКОРРОЗИОННЫЙ СОСТАВ И СПОСОБ НАНЕСЕНИЯ ЕГО НА МЕТАЛЛИЧЕСКУЮ ПОВЕРХНОСТЬ | 2000 |

|

RU2174161C1 |

| СПОСОБ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ НЕФЕЛИНОВОГО КОНЦЕНТРАТА С ПОЛУЧЕНИЕМ ОЧИСТИТЕЛЯ РЖАВЧИНЫ С ФОСФАТИРУЮЩИМ ЭФФЕКТОМ | 2006 |

|

RU2324004C2 |

| СОСТАВ ДЛЯ УДАЛЕНИЯ КОРРОЗИИ И КОНСЕРВАЦИИ ПОВЕРХНОСТЕЙ МЕТАЛЛОКОНСТРУКЦИЙ И ТРУБ ПЕРЕД ИХ ПОКРАСКОЙ | 2012 |

|

RU2510432C1 |

| Водный раствор для фосфатирования | 1986 |

|

SU1388464A1 |

| Способ получения металлопроизводных лигнина | 1987 |

|

SU1634677A1 |

| СОСТАВ ДЛЯ ЗАЩИТЫ ОТ КОРРОЗИИ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ ИЗ ЧЕРНЫХ МЕТАЛЛОВ | 1999 |

|

RU2160324C1 |

| Состав для фосфатирования металлических поверхностей на основе фосфорной кислоты | 2023 |

|

RU2817628C1 |

| СПОСОБ АНТИКОРРОЗИОННОЙ ОБРАБОТКИ МЕТАЛЛА | 2001 |

|

RU2221082C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФАТНОГО ПОКРЫТИЯ НА СТАЛЬНОЙ ПОВЕРХНОСТИ | 2004 |

|

RU2296183C2 |

| СПОСОБ ПОДГОТОВКИ ВЫСОКОПРОЧНЫХ МЕТИЗОВ ДЛЯ МОНТАЖА КРУПНОГАБАРИТНЫХ КОНСТРУКЦИЙ И ИНГИБИРУЮЩИЙ СОСТАВ ДЛЯ ИХ ОБРАБОТКИ | 2007 |

|

RU2354748C2 |

Изобретение используется в металлообрабатывающей промышленности для подготовки поверхности металла перед окраской, а также для межоперационной защиты стальных изделий. Способ включает обработку изделий смесью тринатрийфосфата и диоксида при весовом соотношении 1:0,78-1:4,68; рН 3-7,9. Обработка проводится в течение 12-35 мин при температуре 20-50°С. 2 табл.

Таблица 2

Влияние продолжительности образования покрытий и температуры на защитные свойства

пленок

| Патент США № 3338755, кл | |||

| ПОРТСИГАР С ПРИСПОСОБЛЕНИЕМ ДЛЯ СКРУЧИВАНИЯ ПАПИРОС | 1922 |

|

SU621A1 |

| Хаин И.И | |||

| Теория и практика фосфатиро- вания металлов | |||

| Л. | |||

| Химия, 1973, с.138-155. | |||

Авторы

Даты

1992-11-15—Публикация

1990-02-26—Подача