ремещения элемента 6, В его нижней части установлена опрессовочная диафрагма 11. Каналы 4 вьтолнены под седлом 5, а выступ 2 расположен между каналами 4 и седлом 5. Диафрагма 11 выполнена в виде шайбы, установленной в нижней части элемента 6, и имеет расположенное по ее наружному диаметру концентрично элементу 6 корончатое кольцо 12. Корпус 1 соединяют с колонной труб и спускают в скважину.

1

Изобретение относится к нефтяной промьшшенности, в частности к строительству скважин, а именно к цементированию обсадных колонн.

Цель изобретения - упрощение конструкции клапана.

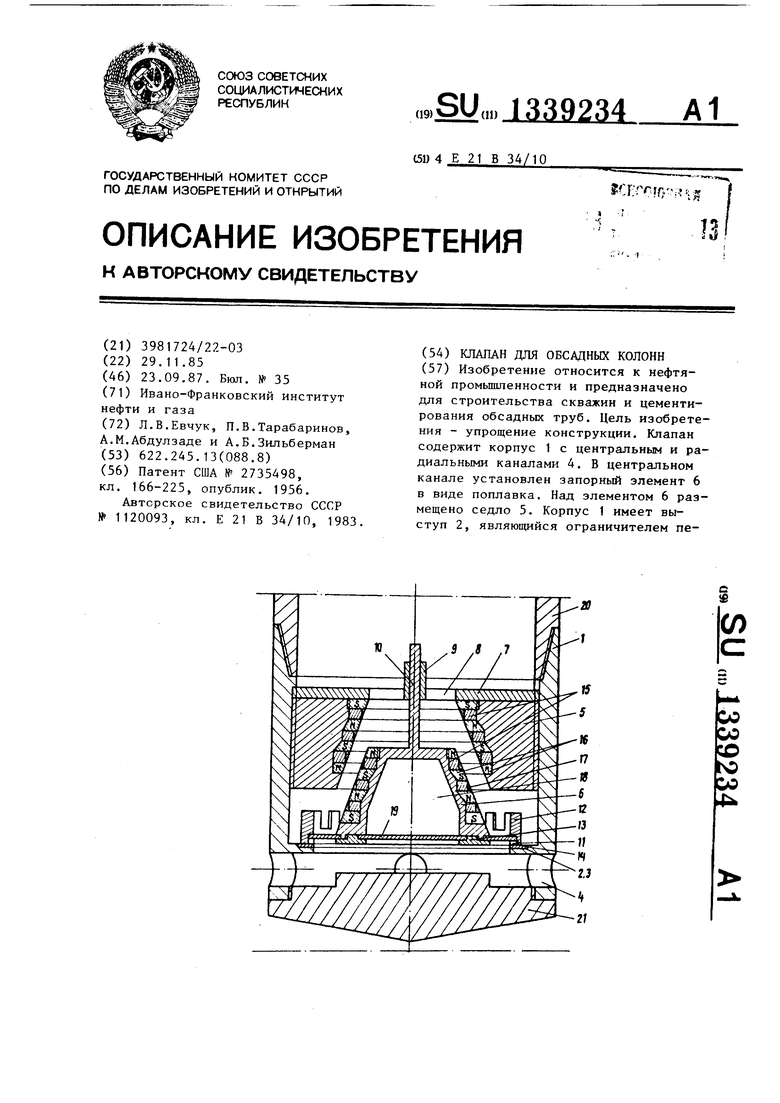

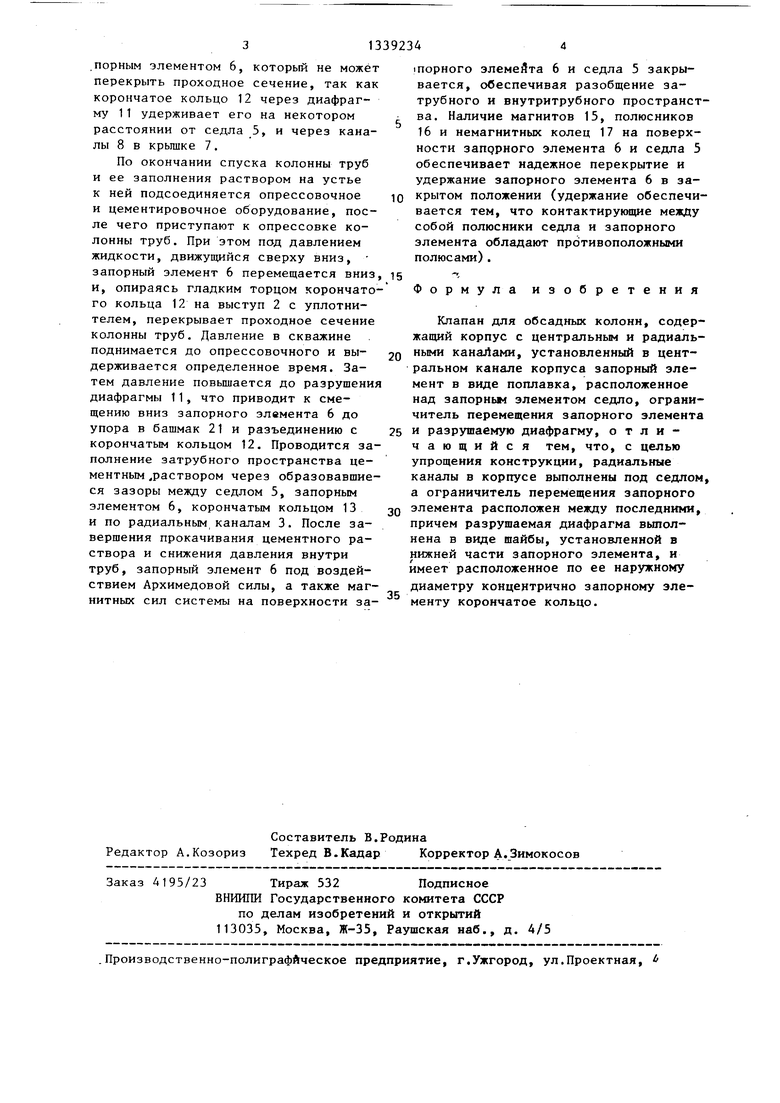

На чертеже представлен клапан для обсадных колонн в положении при опрес совке, продольный разрез.

Клапан для обсадных колонн состоит из корпуса 1, имеющего в нижней части выступ 2 с уплотнителем 3, расположенный между радиальными каналами 4 для прохождения раствора и седлом 5, установленным в центральном канале корпуса над запорным элементом 6, выполненным в виде поплавка.

Выступ 2 является ограничителем перемещения запорного элемента 6. Сверху седла 5 установлена крышка 7, .содержащая каналы 8 для прохода раствора и направляющую втулку 9 для перемещения в ней стержня 10, соединенного с запорным элементом 6. Вниж ней части запорного элемента 6 установлена разрушаемая диафрагма 11, выполненная в виде шайбы и имеющая расположенное по ее наружному диаметру концентрично запорному элемен- ту 6 корончатое кольцо 12. Соединение диафрагмы 11 с запорным элементом 6 и корончатым кольцом 12 осуществляется при помощи гаек 13 и 14.

Наружная поверхность запорного элемента 6 и взаимодействующая с ним внутренняя поверхность седла 5 снабжены магнитными системами, состоящими из магнитов 15, полюсников 16 и немагнитных прокладок 17 (из фтороРаствор, находящийся в скважине, через каналы попадает в корпус 1, приподнимает элемент 6 и перемещает вверх до упора кольца 12 в седло 5. После заполнения колонны труб раствором под давлением жидкости, движущейся сверху вниз, элемент 6 перемещается и упираясь торцом кольца 12 на выступ 2, перекрьшает проходное сечение колонны труб. 1 ил.

5

0 5 0

5

0

Ьласта или резины). В целях обеспечения оперативной монтажеспособности и замены диафрагмы, седло 5 и крьш1- ка 7 соединены с корпусом при помощи резьбы. Выполнение запорного элемента в виде поплавка обеспечивается заполнением его полости 18 воздухом и перекрытием ее заглушкой 19, которая прижимается гайкой 13, обеспечивающей удержание диафрагмы 11. Корпус 1 клапана соединяется с колонной труб 20 и снабжается снизу башмаком 21 .

Клапан работает следующим образом. После вьйора давления опрессовки, что определяет необходимую толщину диафрагмы 11, последняя соединяется с запорным элементом 6 и корончатым кольцом 12 при помощи гаек 13 и 14. Запорный элемент 6 опирается через диафрагму 11 корончатым кольцом 12 на выступ 2, и в хариус 1 вкручиваются седло 5 и крьш1ка 7. При этом стержень 10 запорного.элемента 6 вставляется в направляющую втулку 9 крьщ1- ки 7. Корпус 1 соединяется с колонной труб 20 и опускается в скважину. При этом раствор, находящийся в скважине, попадая через каналы внутрь корпуса 1, приподнимает запорный элемент 6 и перемещает его вверх до упора корончатого кольца 12 в седло 5. Раствор заполняет внутреннюю полость колонны труб, проходя радиальные каналы 4, под диафрагмой 11, в зазоры между корончатым кольцом 12 и корпусом 1, в щели корончатого кольца 12, которые образуются между ним и седлом 5, в зазор между седлом 5 и за,порным элементом 6, который не может перекрыть проходное сечение, так как корончатое кольцо 12 через диафрагму 11 удерживает его на некотором расстоянии от седла 5, и через каналы 8 в крышке 7.

По окончании спуска колонны труб и ее заполнения раствором на устье к ней подсоединяется опрессовочное и цементировочное оборудование, после чего приступают к опрессовке колонны труб. При этом под давлением жидкости, движущийся сверху вниз, запорный элемент 6 перемещается вниз и, опираясь гладким торцом корончатого кольца 12 на выступ 2 с уплотнителем, перекрывает проходное сечение колонны труб. Давление в скважине поднимается до опрессовочного и выдерживается определенное время. Затем давление повышается до разрушени диафрагмы 11, что приводит к смещению вниз запорного элемента 6 до упора в башмак 21 и разъединению с корончатым кольцом 12. Проводится заполнение затрубного пространства цементным раствором через образовавшиеся зазоры между седлом 5, запорным элементом 6, корончатым кольцом 13 и по радиальным каналам 3. После завершения прокачивания цементного раствора и снижения давления внутри труб, запорный элемент 6 под воздействием Архимедовой силы, а также магнитных сил системы на поверхности заРедактор А.Козориз Заказ 4195/23

Составитель В.Родина

Техред В.Кадар Корректор А.Зимокосов

Тираж 532 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

.Производственно-полиграфАческое предприятие, г.Ужгород, ул.Проектная,

шорного элемейта 6 и седла 5 закрывается, обеспечивая разобщение затрубного и внутритрубного пространства. Наличие магнитов 15, полюсников 16 и немагнитных колец 17 на поверхности запррного элемента 6 и седла 5 обеспечивает надежное перекрытие и удержание запорного элемента 6 в закрытом положении (удержание обеспечивается тем, что контактирующие между собой полюсники седла и запорного элемента обладают противоположными полюсами).

Формула изобретения

Клапан для обсадных колонн, содержащий корпус с центральным и радиальными каналами, установленный в центральном канале корпуса запорный элемент в виде поплавка, расположенное над запорным элементом седло, ограничитель перемещения запорного элемента и разрушаемую диафрагму, отличающийся тем, что, с целью упрощения конструкции, радиальные каналы в корпусе выполнены под седлом, а ограничитель перемещения запорного элемента расположен между последними, причем разрушаемая диафрагма вьтол- нена в виде шайбы, установленной в нижней части запорного элемента, и имеет расположенное по ее наружному

диаметру концентрично запорному элементу корончатое кольцо.

| название | год | авторы | номер документа |

|---|---|---|---|

| Клапан для обсадной колонны | 1988 |

|

SU1629490A1 |

| КЛАПАН ДЛЯ ОБСАДНОЙ КОЛОННЫ | 2005 |

|

RU2298640C1 |

| КЛАПАН ДЛЯ ОБСАДНЫХ КОЛОНН | 2003 |

|

RU2250355C1 |

| Устройство для цементирования обсадной колонны | 1987 |

|

SU1439211A1 |

| Устройство для цементирования обсадной колонны | 1989 |

|

SU1710702A1 |

| Пакер | 1991 |

|

SU1808993A1 |

| Гидромеханический пакер | 1985 |

|

SU1331996A1 |

| Клапан для обсадных колонн | 2015 |

|

RU2612167C1 |

| Клапан для обсадной колонны | 1984 |

|

SU1276803A1 |

| Клапан для обсадных колонн | 1983 |

|

SU1129329A1 |

Изобретение относится к нефтяной промьшшенности и предназначено для строительства скважин и цементирования обсадных труб. Цель изобретения - упрощение конструкции. Клапан содержит корпус 1 с центральным и радиальными каналами 4. В центральном канале установлен запорный элемент 6 в виде поплавка. Над элементом 6 размещено седло 5. Корпус 1 имеет выступ 2, являющийся ограничителем пего о ф (Л

| УСТРОЙСТВО ДЛЯ ГАЗОИМПУЛЬСНОЙ ОБРАБОТКИ СКВАЖИН | 2020 |

|

RU2735498C1 |

| Рельсовый башмак | 1921 |

|

SU166A1 |

| Приспособление для строгания деревянных полов, устраняющее работу на коленях | 1925 |

|

SU1956A1 |

| Клапан для обсадных колонн | 1983 |

|

SU1120093A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-09-23—Публикация

1985-11-29—Подача